一种轴进式油水井井筒除砂装置的制作方法

本发明涉及石油油水井直井、水平井井筒除砂,特别是一种油田油水井冲砂作业过程中用来缩短作业时间、防止砂卡和冲砂液污染油层的一种轴进式油水井井筒除砂装置。

背景技术:

1、随着油田开发的不断深入,油层压力不断显现新低水平,井筒条件更加复杂,有直井、水平井,侧钻井,其中还有部分套管变形井等。现有的水力冲砂工艺方法已经无法完全解决油水井井筒除砂需求。

2、现有技术中主要存在以下问题: 1、直井和部分侧钻井,普通笔尖冲砂,造成冲砂液携带地层砂大量回到油层;2、水平井,不仅存在冲砂液携带地层砂大量回到油层问题,还存在地层砂随着漏失的冲砂液的冲击主方向为轴向,砂子首先被冲击清扫沿着井筒趋向脚尖移动,被扰动起来的砂子会快速二次沉积到水平段,不易被携带出来,如果进尺速度快,则容易卡管柱;3、冲砂液漏失造成地层受伤害;4、为实现负压冲排砂,需要配合使用封隔器,除了增加通井、刮管工序增加成本外,缩小了冲砂工艺的应用范围。5、现有的负压冲砂工艺,对于目前较低的地层压力的油井,对参数优化更为苛刻、冲砂压力要求更高,这对自封井口、皮碗封隔器的性能要求之高已经达到了该工艺的极限水平,已经无法实现负压防漏失。

3、近年来人们对冲砂技术研究比较丰富,诸如旋转射流冲砂、旋转射流带机械扰砂冲砂、负压冲砂等相继被应用,冲砂效果确实好于普通冲砂,但是还没有从根本上解决油水井冲砂的瓶颈问题。一是水平井冲砂液的冲击主方向并未得到改善,砂子在水平段、水平段与直井段交汇处二次沉积易卡管柱的问题未解决,二是无论直井和水平井冲砂液伤害油层的问题均没有解决,如中国专利cn106285523a公开的一种水平井负压抽砂器,其管柱结构为水平井负压抽砂器+单根同心油管+密封皮碗+转换接头+工具油管,该发明仍然采取水力扰砂方式、配套使用井筒封隔器,无法从本质上解决水平井冲砂过程冲砂液漏失的问题,鉴于此,针对上述问题深入研究,遂有本案产生。

技术实现思路

1、本发明的目的是为了解决上述问题,设计了一种轴进式油水井井筒除砂装置,根据井筒条件选择扰砂方案,解决现有的油水井井冲砂作业过程中,水平井砂子在水平段、水平段与直井段交汇处以及直井段二次沉积易卡管柱问题和水力冲击扰砂冲砂液携带地层砂回到油层的问题。

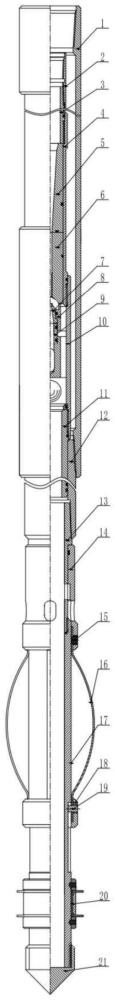

2、实现上述目的本发明的技术方案为:一种轴进式油水井井筒除砂装置,由外筒、密封坐、滑阀中心管、扰砂中心管、扰砂器以及引鞋由上至下依次连接,所述外筒内插装有由上至下依次连接的内管接箍、内管短接、内管、分液总成以及密封插管,所述滑阀中心管与扰砂中心管外侧套装有阀套,所述扰砂中心管下部滑动套装有护套,所述阀套与护套之间通过扶正片相连接,所述内管中设有扩散管以及喉管,所述分液总成内自上至下依次设有喷嘴架、进液阀球以及进液阀坐,所述喷嘴架内嵌装有喷嘴以及顶管,所述喷嘴、喷嘴架轴向通过顶管固定,所述顶管插在分液总成中。

3、上述分液总成轴心开设有一中心轴向孔且所述中心轴向孔下部封闭,所述中心轴向孔外侧开设有与中心轴向孔平行且相互有间隔的数个轴向通孔为进液通道,所述分液总成上开设有与中心轴向孔相连通的径向通孔为动力液流道,所述进液通道与动力液流道相互不连通。

4、上述滑阀中心管两端均设置公螺纹,下端与扰砂中心管连接,所述滑阀中心管的中间为缩径段且外侧设置光滑密封段,所述光滑密封段开设有进液孔。

5、上述扰砂中心管上端为内螺纹,在上顶端设计一定角度倒角,倒角斜面表面光滑,当作阀球用,所述扰砂中心管中间段外表面设计滑道,所述扰砂中心管下部套装着扰砂器,下端连接引鞋。

6、上述阀套内径分三段,且内径自上而下渐进增大,第一段内径最小且表面光滑并设置密封沟槽,第二段与滑阀中心管组成进液环道并设置进液孔,第三段与第二段衔接处设置与扰砂中心管外顶端倒角相同的倒角,作为相互密封的阀坐,第三段侧壁开设内螺纹径向孔且第三段的下顶端内孔位置设有插槽。

7、上述护套上端内孔设有插槽且侧壁开设内螺纹径向孔,所述扶正片一端插入阀套插槽内、另一端插入护套插槽内,并分别通过上扶正片固定钉以及下扶正片固定钉进行固定,所述扶正片可带动护套在滑道上沿轴向滑动。

8、上述扰砂器由上固定套、上固定钉、第一扰砂丝、固定环、第二扰砂丝、下固定钉以及下固定套组成;所述上固定套、固定环以及下固定套,分别按顺序套装在扰砂中心管上,所述第一扰砂丝以及第二扰砂丝分别对插在固定环和扰砂中心管的间隙内,分别利用上固定钉以及下固定钉对上固定套以及下固定套锁紧固定。

9、上述第一扰砂丝、第二扰砂丝均与扰砂中心管垂直,且均在同一水平面,所述第一扰砂丝以及第二扰砂丝在水平面呈双拐状。

10、上述固定环两端面设置浅槽,所述浅槽的数量、宽度、深度与第一扰砂丝以及第二扰砂丝的数量和直径相同。

11、上述外筒上下两端均为螺纹扣、上端连接油管、下端连接密封坐,所述密封坐下端设置母螺纹与滑阀中心管连接。

12、上述扰砂中心管下部连接有直井扰砂器,直井扰砂器整体为上圆柱下锥体结构,其中内螺纹段外壁为圆柱体,内螺纹段以下均匀成一定锥度的锥体,上粗下细,并分成若干单元,每个单元又独立形成锥体,上粗下细,每个锥体上平面上扬与轴线成一定锐角,与外锥面也形成一定角度的锐角,并倒圆,最下方为与轴线成一定角度的锐角或锥角。

13、利用本发明的技术方案制作的轴进式油水井井筒除砂装置,有益效果,本发明的目的在于针对上述背景技术中的生产问题,提供一种轴进式油水井井筒除砂装置,通过该装置,并辅以其它井口附件工具,可在石油油水井直井、水平井实现机械扰砂代替水力扰砂以及射流泵辅助双管连续排砂代替水力携砂,通过改变扰砂方式和携砂方式和砂的路径,来解决传统水力冲砂的诸多问题,实现机械扰砂、射流泵排砂一体化,有效改善油田开发效果。

14、同时,为防止接单根时砂堵中心管,在扰砂器上部设置井液开关,通过上提、下放管柱,实现开关的关、开,井液开关可自由控制筒液体携带砂进入管柱的时机,避免接单根时砂子沉积堵塞中心管;

15、其效果一是通过机械扰砂,冲砂液不接触油层,避免冲砂液对油层的污染,水平井相对于直井来说,冲砂液更容易漏失,对油层的污染更为严重,因此该发明有效避免冲砂液对油层的污染;二是避免地层砂二次沉积卡管柱,由于石油油水井直井以及水平井井身结构的特殊性,传统水力冲砂作业中,被水力扰动的地层砂在极短的时间内会重新沉积,其沉积时间一般不会超过0.5秒,因此容易砂卡管柱,造成油井大修;三是冲砂效率高,由于中心管容积小,需要循环的时间缩短,效率提高,同时无冲砂液漏失问题,缩短冲砂循环时间;四是对井筒要求低,适用范围扩大;五是减少了配套工序,降低成本、提高了作业效率。

16、有效避免了普通冲砂带来的不良后果,普通冲砂接完单根后再重新建立循环,每次建立循环都需要几倍的循环量才能建立起来,因此整个循环过程冲砂液漏失量增大,对油层污染严重。本发明改善了连续冲砂不可避免的技术缺欠。地层砂被携带到地面,需要一定的流速,如果流速过低,就需要长时间的循环才能携带出来,因此延长了作业时间,降低了作业效率;同时由于作业时间延长,冲砂向地层的漏失量也增加,带来的是对油层的严重伤害。应用本发明,通过适用小直径同心双管,有意缩小返出液的过流面积,提高其流速3-6倍,携砂能力大幅提高,缩短作业时间,减少冲砂作业队油层的危害。同时,连续循环,彻底避免接单根时由于停止循环所带来的地层砂回沉,对提高冲砂作业效率、保护油层具有重要的作用。

- 还没有人留言评论。精彩留言会获得点赞!