一种具有可替换摩擦块的抽油杆接箍及其制备工艺

本发明属于人工采油设备领域,具体涉及一种具有可替换摩擦块的抽油杆接箍及其制备工艺。

背景技术:

1、作为有杆采油系统中不可或缺的重要部件,抽油杆接箍将抽油杆相互连接起来,在采油过程中抽油杆接箍和油管之间形成一对摩擦副,其中抽油杆接箍的摩擦学性能一直是人们重点关注的重点,随着国内斜井、深井和超深井的不断涌现,对抽油杆接箍的摩擦学性能提出新的挑战。

2、普通抽油杆接箍通常采用碳钢或crmo合金钢,从棒料或管料经过机加工和热处理后获得。在斜井等特定井况环境下,普通抽油杆接箍会出现和油管内壁的反复摩擦磨损甚至是严重偏磨,进而出现抽油杆接箍磨穿导致抽油杆断脱的严重事故。为了解决这一问题,在普通接箍表面采用热喷涂重熔的方法制备一层高硬度的镍基合金涂层,形成涂层抽油杆接箍,虽然镍基合金涂层和热喷涂重熔工艺使得抽油杆接箍的生产成本显著提高,但这是一种行之有效的方法,有效解决了抽油杆接箍偏磨的问题,并成为api 11b 和sy/t 5029两个标准中规定的产品。

3、但是,面对这类硬质涂层抽油杆接箍,新的问题又出现在了油管内壁上。油田现场统计发现,随着硬质涂层抽油杆接箍的大量应用,开始出现越来越多的油管磨穿问题。而为了解决油管磨穿问题,硬质涂层抽油杆接箍的涂层摩擦学性能再次成为关注的重点。现有研究中,通过适当降低镍基合金涂层的硬度或者在硬质镍基涂层中添加cu或mos2等固体润滑组分是两种主要的改进方向,相关技术方案已在现有的多项专利申请中得到体现,如有专利申请中将一定量的cu 和mo 以冶炼制粉或机械混合的方式均匀加入到ni60 喷涂粉末中,使喷焊涂层具有一定的自润滑效果。但是由于在保持较好的摩擦学性能前提下的硬度调整空间有限,固体润滑组分添加虽然较好地改善了抽油杆接箍和油管的磨损问题,但固体润滑剂的添加,又会对镍基合金涂层的热喷涂制备工艺及涂层质量产生一定影响,因此使得制备难度和成本进一步明显升高。而近年来,也有在抽油杆接箍的硬质涂层表面引入织构的尝试,利用织构的磨屑和油液存储功能来减少对油管的偏磨,但激光织构加工及加工后涂层表面后处理进一步提高了抽油杆接箍的成本,使得应用受到一定限制。

4、因此,如何在较低成本条件下,兼顾油管和抽油杆接箍的减磨,是当前抽油杆接箍技术改进的重点方向。

技术实现思路

1、本发明的目的是针对上述现有技术的不足,提供一种具有可替换摩擦块的抽油杆接箍及其制备工艺,通过采用无涂层的普通抽油杆接箍作为基体,利用可替换摩擦块结构,实现抽油杆接箍在较低成本条件下,实现对接箍自身和油管内壁的双向减磨和有效保护。

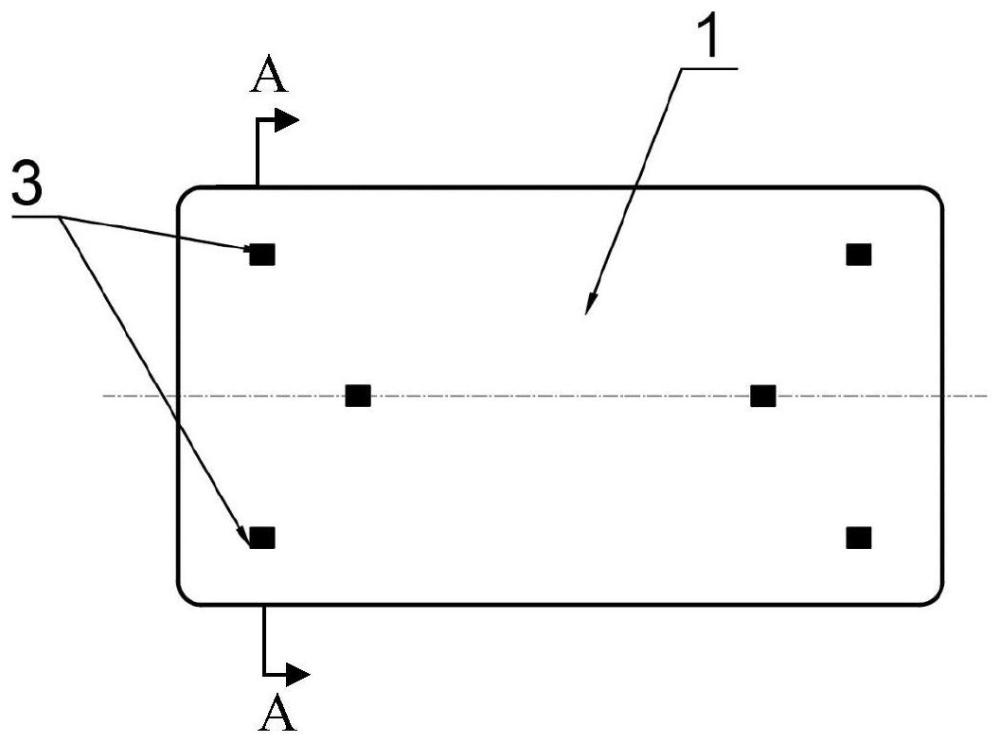

2、本发明的一种具有可替换摩擦块的抽油杆接箍,采用以下主要技术方案:

3、包括中间设有贯通内孔的圆柱形接箍基体,内孔的内表面设有螺纹;

4、圆柱形接箍基体的上部和下部分别沿圆周线方向均布有至少三个开孔,开孔在接箍基体外表面上沿接箍基体轴向或圆周方向的最大尺寸不超过10 mm,开孔从圆柱形接箍基体外表面贯通至内孔,任意两个相邻开孔之间的间距不低于10 mm;

5、还包括摩擦块;所述摩擦块置于所述开孔中,且所述摩擦块的上表面高于圆柱形接箍基体的外表面,所述摩擦块的底面与圆柱形接箍基体内孔的表面齐平;

6、所述摩擦块的侧面与所述开孔的内表面之间的间隙内涂覆有pva凝胶。

7、进一步的,本发明还采用如下从属技术方案:

8、从圆柱形接箍基体外表面至内孔方向,所述开孔的横截面积逐渐增大;所述摩擦块的横截面积从上到下逐渐增大,并与所述开孔相互配合。

9、所述摩擦块的侧面与所述开孔的内表面之间的间隙不超过0.1mm。

10、所述摩擦块的上表面中部至少设有一个深孔,所述深孔的底部不超过摩擦块的底部,所述深孔的横截面为圆形,且圆形的直径为0.1-0.5 mm。

11、所述摩擦块包括支撑底座和减摩耐磨头,支撑底座的上表面和减摩耐磨头的下表面之间固定连接或非固定连接;所述减摩耐磨头的厚度不低于1 mm,所述减摩耐磨头的上表面的曲率半径不大于圆柱形接箍基体的外表面半径,所述减摩耐磨头的下表面的横截面面积大于所述开孔上表面横截面的面积。

12、所述减摩耐磨头包括硬质耐磨组分和自润滑减摩组分,所述硬质耐磨组分和自润滑减摩组分采用粉末烧结相互结合;所述硬质耐磨组分和所述自润滑减摩组分之间呈条状交替分布或环状交替分布,且摩擦块的最外边缘为所述自润滑减摩组分。

13、硬质耐磨组分包括金刚石颗粒或硬质碳化物颗粒中的至少一种,所述金刚石颗粒或硬质碳化物颗粒的粒径不超过0.5 mm;自润滑减摩组分包括石墨或二硫化钼或二硫化钨中的至少一种。

14、所述摩擦块的上表面粗糙度ra不超过0.8微米,摩擦块的下表面和底面粗糙度ra不低于3.2微米。

15、本发明的一种具有可替换摩擦块的抽油杆接箍的制备工艺,包括以下具体步骤:

16、s1,接箍基体的加工:采用机械加工制备中间设有贯通内孔的圆柱形接箍基体,内孔的内表面加工有螺纹;采用机械加工方法在圆柱形接箍基体的上部和下部分别沿圆周线方向对称加工多个开孔,开孔从圆柱形接箍基体外表面贯通至内孔;将加工好的接箍基体整体进行磷化防腐处理;

17、s2,摩擦块的加工:在模具中按照设定组分进行硬质耐磨组分和自润滑减摩组分的配置和铺放,将铺放好粉末的模具置于粉末烧结炉中进行烧结,获得所需的摩擦块;

18、s3,摩擦块的安装:将上一步加工好的摩擦块的侧面涂覆温度不低于90°c的pva凝胶后,对应装配到开孔中,采用与内孔螺纹匹配的金属堵头穿过整个接箍基体的内孔进行封堵,待pva凝胶温度低于50°c后拆除金属堵头;

19、s4,新摩擦块的更换:对于使用后有损伤需要更换的摩擦块,将接箍置于不低于90℃的热水中浸泡不低于5分钟后取出,将旧的摩擦块从接箍基体开孔中去除,然后重复步骤s1-s3,即可完成新摩擦块的更换。

20、进一步的,步骤s3中,pva凝胶只涂覆在摩擦块支撑底座的侧面上,摩擦块减摩耐磨头的侧面和开孔的内表面均不涂覆pva凝胶。

21、与现有技术相比,本发明的一种具有可替换摩擦块的抽油杆接箍及其制备工艺,具有如下优点:

22、第一,本发明采用普通抽油杆接箍基体和可替换摩擦块的组合结构,在保证接箍基体足够的力学性能前提下,有效实现了抽油杆接箍的低成本和优异的摩擦学性能。对于最小尺寸规格的抽油杆接箍,其外径为31.8 mm,对应外表面周长也达到了99.85 mm,开孔的尺寸相对很小,安装摩擦块后又与接箍基体形成牢固的整体,不会对抽油杆接箍的力学性能产生明显影响,能够满足对抽油杆的连接要求;抽油杆接箍基体表面无需制备任何高成本的合金涂层,而摩擦块本身可采用批量化加工,摩擦块中的减摩耐磨组分可通过集中在表面来进一步降低其成本,还可以根据井况服役工况的需要进行减摩组分和耐磨组分的调控,并且在使用足够长时间后通过更换摩擦块就能实现抽油杆接箍的继续服役,进而有效实现抽油杆接箍的低成本和优异的摩擦学性能的兼顾。

23、第二,本发明采用的摩擦块和抽油杆接箍基体之间,采用机械配合和物理粘结的双重固定,保证了摩擦块的牢固和有效发挥减摩耐磨作用。一方面,抽油杆接箍基体的开孔和摩擦块的结构匹配、以及抽油杆接箍内部连接的抽油杆都会对摩擦块形成有效支撑和限制;另一方面利用pva凝胶涂覆实现物理粘结来进行双重固定,确保摩擦块位置的固定,并使其在摩擦磨损过程中得到有效参与。

24、第三,本发明的摩擦块作为抽油杆接箍参与摩擦的主体,更换工艺简单易行,成本进一步降低。摩擦块的设计有效保护了抽油杆接箍基体本身不受磨损,在摩擦块磨损后,只需要简单的加工工艺就可以实现更换后重复使用,从而进一步降低了抽油杆接箍的成本。特别是机械配合的固定和pva凝胶的固定,均可以采用简单的方式实现施加和去除,从而可以实现摩擦块的便捷高效更换,进一步降低生产成本,甚至可以在油田现场具备简单设备条件下就可以实现该加工工艺,有利于实现产品的推广。

- 还没有人留言评论。精彩留言会获得点赞!