顶板定向长钻孔柔性护孔采动卸压瓦斯抽采机具及方法与流程

本发明属于煤矿井下坑道钻探,涉及瓦斯抽采机具,具体涉及一种顶板定向长钻孔柔性护孔采动卸压瓦斯抽采机具及方法。

背景技术:

1、瓦斯是煤矿安全高效开发的重要致灾隐患。高瓦斯煤层预抽达标后,甚至低瓦斯煤层,在工作面回采时仍然存在巨大的采动卸压瓦斯涌出风险。顶板定向长钻孔是治理工作面采动卸压瓦斯的有效手段,具有综合成本低、效率高、抽采效果稳定等优点,近年来在国内煤矿井下采动卸压瓦斯治理领域应用越来越广泛,推动了以定向钻孔代替高抽巷的技术进步。

2、工作面煤层回采时,会在煤层顶板上部形成冒落带、裂隙带和弯曲下沉带,顶板定向长钻孔一般布置在裂隙带中。受采动影响,采动裂隙将贯穿顶板定向长钻孔,使钻孔孔壁发生变形、坍塌、掉块等,易导致钻孔堵塞失效。因此为确保瓦斯抽采通道畅通,目前主要采用钢筛管护孔的方式进行完孔,利用矿井负压抽采管路进行瓦斯抽采,但在实际应用中存在以下不足亟待解决:

3、(a)护孔钢筛管直径小。顶板定向长钻孔一般均从煤层开孔,穿过煤层后再逐渐调整轨迹进入目标地层,并沿目标地层延伸。钻孔施工过程中连续造斜,孔壁弯曲,钢筛管直径越大,抵抗弯曲变形能力越弱,下入越困难,目前煤矿井下采动卸压瓦斯抽采顶板定向长钻孔的最大直径已达到200mm,但下入的护孔钢筛管最大直径仅为89mm,护孔钢筛管直径远小于钻孔直径,既加速了抽采负压衰减速度,又节流限制了瓦斯气体流动,制约了定向长钻孔的抽采效率。

4、(b)护孔钢筛管易变形破坏。工作面采动对顶板的破坏性极强,对钻孔的影响非常大,钻孔孔壁易发生变形、坍塌、掉块等,从而挤压钻孔内的护孔钢筛管;而护孔钢筛管的刚性强,抗变形能力弱,极易被切断、挤扁,导致抽采通道失效。

5、(c)护孔钢筛管易被堵塞失效。采动导致的孔壁坍塌掉块易沿护孔钢筛管的筛眼进入护孔钢筛管内部,并逐渐堵塞护孔钢筛管,导致钻孔抽采失效。

技术实现思路

1、针对现有技术存在的不足,本发明的目的在于,提供一种顶板定向长钻孔柔性护孔采动卸压瓦斯抽采机具及方法,解决现有技术中的瓦斯抽采机具使得定向长钻孔未能充分发挥效果的技术问题。

2、为了解决上述技术问题,本发明采用如下技术方案予以实现:

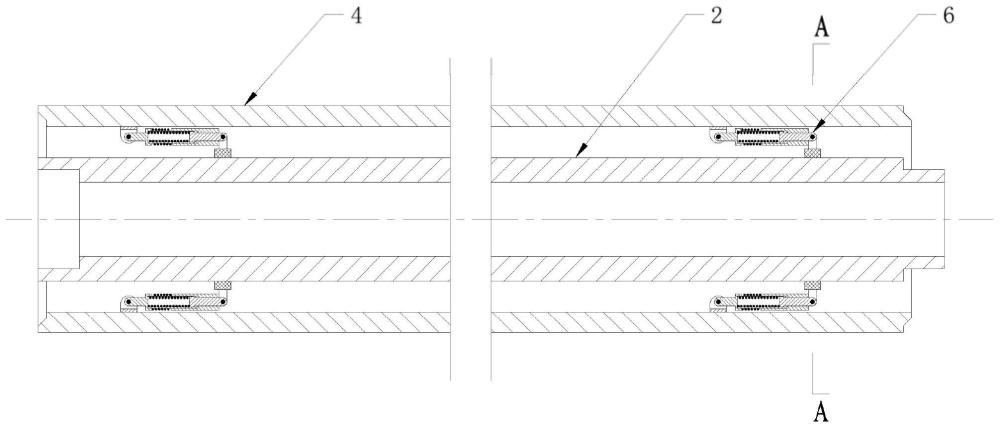

3、一种顶板定向长钻孔柔性护孔采动卸压瓦斯抽采机具,包括多根依次连接的柔性双层护孔管,所述的柔性双层护孔管包括内层的芯管和外层的防护体;所述的防护体包括截面为圆弧状的支撑筛板,支撑筛板数量不少于三个,相邻两个支撑筛板的周向侧壁之间设置有柔性筛网,所述的柔性筛网的轴向长度与支撑筛板的轴向长度相同;每个支撑筛板均通过两个及以上的变径支撑机构与芯管连接。

4、所述的柔性双层护孔管具有收缩、撑开和柔性支护三种状态。所述的柔性双层护孔管处于收缩状态下芯管和防护体之间的距离小于所述的柔性双层护孔管处于柔性支护状态下芯管和防护体之间的距离;所述的柔性双层护孔管处于柔性支护状态下芯管和防护体之间的距离小于等于所述的柔性双层护孔管处于撑开状态下芯管和防护体之间的距离。

5、本发明还具有如下技术特征:

6、所述的支撑筛板和柔性筛网处于收缩状态下,柔性筛网收缩在相邻两个支撑筛板的周向侧壁之间,多个支撑筛板拼接在一起形成防护体。

7、所述的支撑筛板的轴向前端部设置有斜推凸面,所述的支撑筛板的轴向后端部设置有斜推凹面,一个支撑筛板的斜推凹面能够与轴向相邻的另一个支撑筛板的斜推凸面相配合安装。

8、所述的变径支撑机构包括沿着轴向依次连接的铰轴座、第一旋转轴、中空调整轴、第二旋转轴、支撑座。

9、所述的铰轴座与支撑筛板固定连接,所述的第一旋转轴的一端与铰轴座可转动式连接;所述的中空调整轴的一端与第一旋转轴的另一端可拆卸式连接,所述的中空调整轴的另一端内插入有第二旋转轴的一端,第二旋转轴上套装有锁紧导向套筒,锁紧导向套筒套装在所述的中空调整轴的另一端外部;所述的第二旋转轴的另一端穿出锁紧导向套筒且与支撑座可转动式连接,所述的支撑座固定安装在芯管的外壁上。

10、所述的中空调整轴的内部安装有内弹簧,内弹簧的一端顶在第一旋转轴的另一端上,内弹簧的另一端顶在第二旋转轴的一端上;所述的中空调整轴的外部套装有外弹簧,外弹簧的一端顶在第一旋转轴的另一端外部设置的凸环上,外弹簧的另一端顶在锁紧导向套筒的端部。

11、所述的铰轴座包括铰轴座体;所述的铰轴座体上设置有两个第一销轴耳座;所述的两个第一销轴耳座上贯通设置有同轴的一对第一销轴孔,一对第一销轴孔通过第一销轴与所述的第一旋转轴的一端实现可转动式连接。

12、所述的支撑座包括支撑座体;所述的支撑座体上部设置有两个第二销轴耳座;所述的两个第二销轴耳座上贯通设置有同轴的一对第二销轴孔,一对第二销轴孔通过第二销轴与所述的第二旋转轴的另一端上设置的第三销轴孔实现可拆卸式连接。

13、所述的中空调整轴包括中空调整轴本体,中空调整轴本体的一端通过外螺纹与第一旋转轴的另一端上的内螺纹相配合实现可拆卸式连接,所述的中空调整轴本体的另一端的内壁上设置有第一限位凸环。

14、所述的第二旋转轴一端外壁设置有第二限位凸环,第二限位凸环能够被第一限位凸环进行限位。

15、所述的锁紧导向套筒包括锁紧导向套筒,锁紧导向套筒的内壁上设置有第三限位凸环,第三限位凸环能够对所述的中空调整轴的另一端进行限位。

16、本发明还保护一种瓦斯抽采方法,该方法采用如上所述的顶板定向长钻孔柔性护孔采动卸压瓦斯抽采机具。

17、该方法中,柔性双层护孔管撑开时包括以下分步骤:

18、分步骤301,周向撑开护孔:

19、沿柔性双层护孔管轴向方向,斜向外侧推动柔性双层护孔管的支撑筛板,在推力作用下,支撑筛板向外撑开,带动变径支撑机构的第一旋转轴和第二旋转轴转动并向外伸出;当第一旋转轴和第二旋转轴旋转至垂直方向时,停止推动支撑筛板,此时锁紧导向套筒在外弹簧作用下紧贴着支撑座,将支撑座与第二旋转轴套住,第二旋转轴被限位,无法继续转动,同时在内弹簧作用下,中空调整轴的第一限位凸环与第二旋转轴的第二限位凸环紧密贴紧,支撑筛板被完全撑开;支撑筛板撑开过程中,支撑筛板之间的柔性筛网被带动张开,形成周向连续防护体。

20、分步骤302,轴向撑开护孔:

21、最外侧的柔性双层护孔管向外撑开的同时,支撑筛板的斜推凸面与轴向相邻的柔性双层护孔管的支撑筛板的斜推凹面贴紧,推动相邻柔性双层护孔管的支撑筛板向外撑开,从而自孔口向孔底将所有柔性双层护孔管依次全部撑开,各柔性双层护孔管依次搭接,形成轴向连续防护体,对全部钻孔孔壁进行保护。

22、本发明与现有技术相比,具有如下技术效果:

23、(ⅰ)本发明的柔性双层护孔管,具有收缩、撑开、柔性支护三种状态,采用防护体收缩小直径长距离下入、防护体撑开大直径护孔、孔壁变形自适应收缩柔性支护、高压气体定时洗孔防堵等技术,解决了顶板定向长钻孔护孔钢筛管直径小、易变形破坏、易堵塞失效等不足,具有抽采截面积大、防塌、防堵、防变形等优势,提高了顶板定向长钻孔的采动卸压瓦斯抽采效率,为高瓦斯和煤与瓦斯突出矿井瓦斯高效治理提供了技术装备保障。

24、(ⅱ)护孔筛管直径大,抽采负压衰减小。采用双层护孔结构,下入时保持收缩,下入后自动撑开,具有小直径钢筛管易下入和大直径钢筛管护孔范围大的优点,提高了钻孔瓦斯抽采截面积,充分发挥了大直径顶板定向长钻孔优势,减少了抽采负压衰减,提高了瓦斯抽采效率。

25、(ⅲ)自适应钻孔变形,柔性护孔防破坏。柔性双层护孔管的芯管直径小,抗变形能力强;同时当工作面采动导致钻孔变形失稳时,防护体可跟随孔壁变形自适应调整姿态,避免护孔管被挤扁、切断,提高了护孔可靠性。

26、(ⅳ)高压气体定时洗孔防堵,抽采时间长。通过芯管定时向钻孔内注入高压气体进行洗孔,将沿筛眼进入柔性双层护孔管的坍塌掉块及时清除,确保抽采通道始终保持畅通,钻孔有效抽采时间长。

- 还没有人留言评论。精彩留言会获得点赞!