盾构管片智能拼装系统及其方法与流程

本发明涉及盾构施工,具体涉及一种盾构管片智能拼装系统及其方法。

背景技术:

1、盾构机是一种边掘进边构筑衬砌的施工装备。该施工装备是一种由多系统集成的地下工程施工装备。盾构机上的拼装机是具备多自由度运动特征且可实现整环管片定位安装的关键部件。常规管片拼装时间约占单环衬砌作业时间的一半。随着隧道断面尺寸的不断增大,单块管片重量普遍存在超十吨的工况,而目前拼装机在重载条件下依然主要由管片拼装工人依靠操作经验通过手柄手动控制管片的抓取、回转和定位。参差不齐的人员操作水平的背后势必是不稳定的管片拼装质量。再者,由于盾构机的结构组成复杂,内部空间狭小,现场光线昏暗,通视条件不佳,故安全风险较大,应用至今已发生多起人员伤亡事故。

技术实现思路

1、为克服现有技术所存在的缺陷,现提供一种盾构管片智能拼装系统及其方法,以解决盾构隧道建造过程中因作业人员技术水平参差不齐导致的盾构管片拼装质量不稳定的问题。

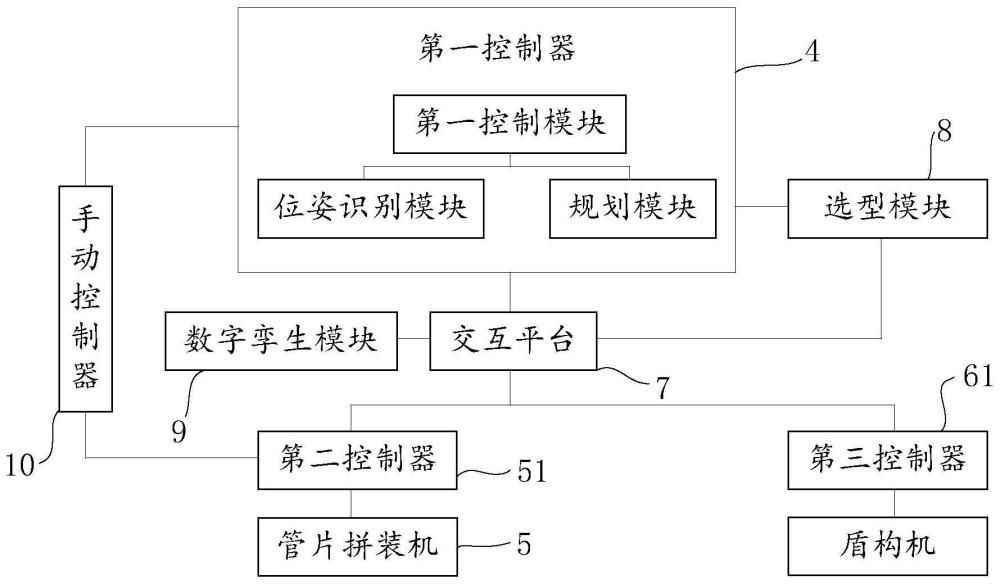

2、为实现上述目的,提供一种盾构管片智能拼装系统,盾构管片智能拼装系统,其特征在于,盾构机内安装有管片拼装机,管片拼装机可活动地安装有机械手,管片拼装机安装有用于驱动机械手的驱动机构,盾构管片智能拼装系统包括第一控制器、交互平台和选型模块;

3、交互平台连接于第一控制器、管片拼装机的第二控制器和推进系统的第三控制器,交互平台内预设有既有关联参数,选型模块用于基于既有关联参数生成选型结果且连接于交互平台和第一控制器,交互平台与第一控制器、选型模块、第二控制器和第三控制器进行信息交互;

4、第一控制器包括:

5、第一控制模块,连接于交互平台;

6、用于获取目标位置的位姿信息的位姿识别模块,连接于第一控制模块;

7、用于基于机械手的当前位姿以及目标位置的位姿信息,计算获得机械手的运动路径及管片拼装机的用于驱动机械手的驱动机构的目标运动量的规划模块,连接于第一控制模块。

8、进一步的,还包括用于显示输出既有关联参数的数字孪生模块,数字孪生模块连接于交互平台。

9、进一步的,管片拼装机连接有用于手动控制管片拼装机的手动控制器,手动控制器连接于第一控制模块。

10、本发明提供一种采用盾构管片智能拼装系统的盾构管片智能拼装方法,包括以下步骤:

11、a、第一控制器的第一控制模块获取新一环管片的拼装信号并发送至交互平台;

12、b、选型模块读取交互平台内的拼装信号、基于交互平台内的既有关联参数生成选型结果并发送至交互平台,交互平台将选型结果写入既有关联参数中;

13、c、第一控制器的第一控制模块读取选型结果,第一控制器的规划模块基于选型结果、管片拼装机的机械手的当前位姿以及待拼装管片的存放位置,计算获得机械手运动至存放位置的第一运动路径及管片拼装机的用于驱动机械手的驱动机构的目标运动量,第一控制模块将第一运动路径对应的目标运动量发送至交互平台,交互平台将第一运动路径相应的目标运动量写入既有关联参数中;

14、d、管片拼装机的第二控制器读取第一运动路径相应的目标运动量并控制驱动机构进行动作响应,使得机械手运动至存放位置处;

15、e、在驱动机构完成动作响应后,第二控制器生成第一到位信号并发送至交互平台,交互平台将第一到位信号写入既有关联参数中;

16、f、第一控制器读取第一到位信号后,第一控制器的位姿识别模块获取存放位置上的待拼装管片的位姿信息,规划模块基于位姿信息和机械手的当前位姿,计算获得机械手抓取待拼装管片的第二运动路径及对应的目标运动量,第一控制模块将第二运动路径对应的目标运动量发送至交互平台,交互平台将第二运动路径相应的目标运动量写入既有关联参数中;

17、g、管片拼装机的第二控制器读取第二运动路径相应的目标运动量并控制驱动机构进行动作响应,使得机械手完成对待拼管片的抓取;

18、h、在驱动机构完成动作响应后,第二控制器生成第二到位信号并发送至交互平台,交互平台将第二到位信号写入既有关联参数中;

19、i、第一控制模块读取第二到位信号后,规划模块基于待安装管片的安装位置附近的悬停位置信息和机械手的当前位姿,计算获得机械手抓取待拼装管片运动至悬停位置处的第三运动路径及对应的目标运动量,第一控制模块将第三运动路径对应的目标运动量发送至交互平台,交互平台将第三运动路径相应的目标运动量写入既有关联参数中;

20、j第二控制器读取第三运动路径相应的目标运动量并控制驱动机构进行动作响应,使得机械手抓取待拼装管片运动至悬停位置处;

21、k、在驱动机构完成动作响应后,第二控制器生成第三到位信号并发送至交互平台,交互平台将第三到位信号写入既有关联参数中;

22、l、第一控制模块读取第三到位信号后,第一控制器生成回缩信号并对外发送,推进系统的第三控制器接收回缩信号并控制安装位置范围内的盾构机的推进油缸回缩;

23、m、在推进油缸回缩后,第三控制器生成第四到位信号并发送至交互平台,交互平台将第四到位信号写入既有关联参数中;

24、n、第一控制模块读取第四到位信号后,第一控制器的位姿识别模块获取安装位置的位姿信息,规划模块基于安装位置的位姿信息和机械手的当前位姿,计算获得机械手抓取待拼装管片放置于安装位置上的第四运动路径及对应的目标运动量,第一控制模块将第四运动路径对应的目标运动量发送至交互平台,交互平台将第四运动路径相应的目标运动量写入既有关联参数中;

25、o第二控制器读取第四运动路径相应的目标运动量并控制驱动机构进行动作响应,使得机械手抓取待拼装管片放置至安装位置处;

26、p、在驱动机构完成动作响应后,第二控制器生成第五到位信号并发送至交互平台,交互平台将第五到位信号写入既有关联参数中;

27、q、第一控制模块读取第五到位信号后,第一控制器的位姿识别模块获取安装位置上的待拼装管片的位姿信息,规划模块基于安装位置上的待拼装管片的位姿信息和安装位置的位姿信息,计算获得机械手微调待拼装管至安装位置上的第五运动路径及对应的目标运动量;

28、r、第一控制模块在第五运动路径对应的目标运动量为零时,第一控制模块生成伸出信号并对外发送,推进系统的第三控制器接收伸出信号并控制安装位置范围内的盾构机的推进油缸伸出并顶住第一块已拼装到位的管片,推进系统的第三控制器生成伸出到位的信号到交互平台,第一控制模块生成新一块管片的拼装信号并发送至交互平台;第一控制模块在第五运动路径对应的目标运动量不为零时,重复步骤n~q直至第一控制模块生成伸出信号。本发明的有益效果在于,本发明的盾构管片智能拼装系统及其方法通过交互平台实现第一控制器、第二控制器和第三控制器等数据读写,通过第一控制器协同第二控制器、第三控制器联合盾构机的推进油缸、管片拼装机的驱动机构控制管片的自动智能精准拼装,实现了在通视条件不良的情况下,确保管片拼装质量的稳定。

技术特征:

1.一种盾构管片智能拼装系统,其特征在于,盾构管片智能拼装系统,其特征在于,盾构机内安装有管片拼装机和推进系统,所述管片拼装机可活动地安装有机械手,所述管片拼装机安装有用于驱动所述机械手的驱动机构,盾构管片智能拼装系统包括第一控制器、交互平台和选型模块;

2.根据权利要求1所述的盾构管片智能拼装系统,其特征在于,还包括用于显示输出所述既有关联参数的数字孪生模块,所述数字孪生模块连接于所述交互平台。

3.根据权利要求1所述的盾构管片智能拼装系统,其特征在于,所述管片拼装机连接有用于手动控制所述管片拼装机的手动控制器,所述手动控制器连接于所述第一控制模块。

4.一种采用如权利要求1~3中任意一项所述的盾构管片智能拼装系统的盾构管片智能拼装方法,其特征在于,包括以下步骤:

技术总结

本发明公开了一种盾构管片智能拼装系统及其方法,包括第一控制器、交互平台和选型模块;交互平台连接于第一控制器、管片拼装机的第二控制器和盾构机的第三控制器,交互平台内预设有既有关联参数,选型模块连接于交互平台和第一控制器,交互平台与第一控制器、选型模块、第二控制器和第三控制器进行信息交互;第一控制器包括:第一控制模块,连接于交互平台;位姿识别模块,连接于第一控制模块;规划模块,连接于第一控制模块。本发明解决了盾构隧道建造过程中因作业人员技术水平参差不齐导致的盾构管片拼装质量不稳定的问题。

技术研发人员:朱叶艇,朱雁飞,翟一欣,杨正,庄欠伟,秦元,吴文斐,黄德中,张闵庆,马志刚,盛炤霖,袁玮皓,梁贇露,曾语

受保护的技术使用者:上海隧道工程有限公司

技术研发日:

技术公布日:2024/3/27

- 还没有人留言评论。精彩留言会获得点赞!