具有补充抽吸容器的电静液执行器系统的制作方法

1.本发明涉及一种电静液执行器系统,并且特别地一种具有补充抽吸容器的电静液执行器系统。

背景技术:

2.电静液执行器系统在现有技术中已知并且主要用于压铸机、压机和拉深装置。现有技术中的执行器系统通常具有至少一个面积比不等的缸。这种不等性导致系统中液压流体的流动中的体积差,这对于运动流程和系统维护都是不利的。

3.此类系统中常用的蓄压器维持着系统中的压力,然而其补偿体积差的能力至少部分地受限于通常小的存储体积并且一般会导致压力上升或压力下降。

4.此外,在传统的执行器系统中液压流体的冷却和清洁通过泵的泄漏和冲洗来进行。由于在这些位置处可用的体积流量有限,冷却受到严重限制,因此既要提高能量消耗,又要提高时间耗费,才能得到冷却能力的提高。

技术实现要素:

5.从现有技术出发,本发明的任务在于,至少部分地消除或优化当前技术的缺点。

6.该任务通过根据权利要求1的装置解决。优选的实施方式和变型是从属权利要求的内容。用于使用根据本发明的系统的根据本发明的方法在权利要求19中详细说明。

7.在此,根据本发明的电静液执行器系统包括:由电动机驱动的体积和/或转速可变的液压机,用于提供液压流体的体积流量;具有活塞侧和环形侧的差动缸;以及至少一个预紧源。

8.在此,该执行器系统具有封闭的液压回路,其中借助于液压机和/或预紧源在运行期间向液压回路中的液压流体加压。此外,根据本发明,差动缸提供传力运动和快速运动的运行模式。

9.为补偿封闭液压回路中的液压流体的体积,根据本发明,补充抽吸容器通过阀与差动缸的活塞侧相连。

10.将根据本发明的执行器系统称为电静液执行器系统,因为该执行器系统具有电动机和液压机来提供液压流体的体积流量并且缸通过静液压传动装置与液压机耦合。

11.电动机在现有技术中已知并且用于驱动液压机。

12.液压机的体积和/或转速可变并且可优选地在运行中在封闭的液压回路中提供液压流体的两种可能的流向。此外,液压机可具有转速可变的电动机和定量泵,或具有转速不变的电动机和调节泵,或具有转速可变的电动机和调节泵。在此,液压机的选择由如系统成本、可靠性或允许的噪声发射或有效系数等因素决定。

13.此外,该执行器系统具有差动缸,该差动缸包括环形侧和活塞侧,以及环形面和活塞面。将差动缸理解为这样一种液压缸,其中活塞的正面和背面上的缸体面不同。在此,带有更小的缸体面的一侧称为杆侧,因为在该侧布置有活塞杆。杆侧上的缸体面称为环形面。

差动缸的具有较大的缸体面的那一侧是所谓的活塞侧。在活塞侧不布置活塞杆,或布置直径比杆侧的直径更小的活塞杆。活塞侧上的缸体面称为活塞面。

14.根据本发明,差动缸提供传力运动和快速运动的运行模式。

15.该驱动系统在第一方向上,例如在待加工的工件的方向上提供缸,即差动缸的运动。这借助于来自液压机或者说在补充抽吸容器中的或来自补充抽吸容器的体积流量来实现。预紧源为静液压传动装置提供预紧力,并为液压机提供流体以压缩液压液。在此,控制系统和附加的部件,例如阀可根据要求的运动流程协调体积流量。

16.此外,驱动系统在第二方向上,例如在前述的第一方向的反向上提供缸的运动。这也借助于液压机的体积流量和在补充抽吸容器中的或者说来自补充抽吸容器的体积流量来实现。

17.根据本发明的电静液压系统至少提供传力运动和快速运动的运行模式。借助于差动缸提供这些运行模式。差动缸可作为一个缸或并行工作的多个缸实现。这些附加的缸可在适当时具有与差动缸(主缸)不同的运动流程;但仍然是根据本发明的电静液压系统的部分和封闭的液压回路的部分。

18.在传力运动中,大的活塞面,也就是说大的力在相对低的低速下起作用。在快速运动中,小于活塞面的环形面,也就是说小的力在高速下起作用。

19.此外,根据本发明的执行器系统具有预紧源。该预紧源可附加地具有存储器用于缓冲预紧压力,其中该存储器的体积一般而言小于补充抽吸容器的体积。由预紧源提供的液压流体利用介于5bar与50bar之间,特别地介于10bar与40bar之间,优选地介于15bar与35bar之间,特别优选地介于20bar与30bar之间的压力预紧。

20.特别地在传力运动运行模式下,需要液压流体的提高的压力;其中液压流体的加压借助于液压机进行。在此,预紧源提供所需的流体用于压缩。

21.根据另一根据本发明的实施方式,液压机可向两个泵接口,即差动缸的活塞侧的方向上的接口和差动缸的环形侧的方向上的接口,加压。

22.在下文的描述中,使用“蓄压器中的压力”、“活塞侧/环形侧中的压力”这些概念或其变型称呼相应的装置中液压流体的压力。相同的内容适用于“体积”这一概念,从而使得例如使用“蓄压器中小的体积”表示蓄压器中液压流体的小的体积。

23.在此,根据本发明的实施方式,预紧源通过阀与液压机和差动缸的环形侧液压相连。

24.特别地,根据另一根据本发明的实施方式,该阀可为止回阀,该止回阀在阈值压力下从预紧源向系统中供应经过预紧的液压流体。

25.通过适当地选择止回阀和特别地通过选择止回阀的弹簧,可确定阀在阀的输入端与输出端之间的压差达到多少时开启。

26.在根据本发明的电静液压系统的另一优选实施方式中,预紧源特别地还可包括蓄压器和/或额外的泵。

27.根据另一根据本发明的实施方式,在预紧源与差动缸的活塞侧之间或在差动缸的活塞侧与补充抽吸容器之间的连接处布置有阀,特别地比例阀。

28.由于在根据本发明的执行器系统中缸为差动缸,因此活塞侧和环形侧具有不同的体积或者说面积。

29.如果例如在工具方向上压动缸,则液压流体从差动缸的环形侧通过液压机流到差动缸的活塞侧中。由于环形侧的体积小于活塞侧的体积,因此需要额外的液压流体体积来填充活塞侧并提供压力补偿。预紧源一般而言具有小体积的液压流体;该体积通常小得不足以补偿活塞侧与环形侧之间的体积差,因为预紧源主要用于避免液压机出现空蚀现象并且不适用于完整的体积补偿。

30.根据本发明,在系统中集成补充抽吸容器。特别地,该补充抽吸容器直接与差动缸的活塞侧液压相连并且优选地借助于止回阀与之液压相连。止回阀例如一旦在差动缸的活塞侧存在相对于补充抽吸容器的低压时便打开。由此提供从补充抽吸容器到活塞侧中的流动,该流动补偿了体积差。

31.补充抽吸容器以更小的压力预紧,优选地并且根据另一根据本发明的实施方式以小于5bar,特别地小于4bar,优选地小于3bar,特别优选地小于2bar并且特别优选地小于1bar的压力预紧。这使得仅在活塞侧的压力实际上过小并且必须补偿体积差时止回阀才打开成为可能。

32.此外,因此可将补充抽吸容器与过剩空气隔离开或者说利用保护气体加压,从而尤其减少液压流体的氧化。

33.根据另一根据本发明的实施方式,补充抽吸容器中的液压流体基本上具有环境压力并且/或者布置在差动缸的活塞侧上方。替代性地并且也根据本发明,补充抽吸容器可布置在差动缸的活塞侧下方,其中在这时必须主动地,例如通过补充抽吸提供从补充抽吸容器到差动缸的活塞侧中的体积流量,并且该体积流量不是通过重力自动确保的。

34.根据另一根据本发明的实施方式,补充抽吸容器的体积等于或大于封闭系统在传力终端位置和差动缸的上部终端位置的体积差。

35.补充抽吸容器通过阀与差动缸的活塞侧液压相连。在此,根据本发明,该阀可为受控的止回阀,并且特别地为可释放的止回阀。

36.此外,根据另一根据本发明的实施方式,该阀可为可释放的止回阀,可借助于控制回路和方向控制阀释放该止回阀。

37.在根据本发明的实施方式的含义中还有:该阀为具有流通位置和止回功能的受控两通阀或具有流通位置、锁定位置和止回功能的电控三通阀。

38.在补充抽吸容器与差动缸的活塞侧之间使用受控的止回阀特别地在快速运动下有利于阀主动保持开启,或者也在减压时。

39.系统的减压在传力运动运行模式与快速运动运行模式之间进行。在以提高的压力加工工件后,必须先降低该提高的压力,然后才能使缸在快速运动下运动;这通过为系统中的液压流体减压来进行。

40.如果补充抽吸容器与缸的活塞侧之间的止回阀可控,或者说该止回阀被嵌入具有流通位置的两通阀中,该止回阀可在减压时打开,从而使得系统中的压力降低并且体积流量可从差动缸的活塞侧回流到补充抽吸容器中。

41.补充抽吸容器的压力水平取决于泵的预紧力。通过补充抽吸容器补偿系统中缺失的油体积,在系统中的温度波动和/或在压缩更小的缸面时和通常在移动期间需要该缺失的油体积。此外,因此还至少部分地避免空蚀现象的形成。

42.在系统的根据本发明的实施方式中,在差动缸的环形侧与液压机的接口之间的管

路中布置有另一个阀,该阀具有流通位置和锁定位置。

43.该阀优选地被理解为安全阀。如果系统中出现问题并且需要停止缸而不使缸下坠,可将该阀设置在锁定位置。在所有其他的情况下,该阀被设置为流通。

44.如果预紧源被设计为泵,根据另一根据本发明的实施方案,该泵的泵输入端通过管路与补充抽吸容器相连,而泵输出端通过另一管路与阀,或者说回路中的止回阀成为整体。

45.在该实施方式中,补充抽吸容器与两条管路液压相连。其中一条管路将补充抽吸容器与差动缸的活塞侧连接起来,而另一条管路将补充抽吸容器与液压机和差动缸的环形侧之间的区段液压连接起来。

46.根据该根据本发明的实施方式,在该额外的管路中布置有另一个泵,该泵同时承担了预紧源的功能,也就是说该泵以足够的压力向液压流体加压,以使液压机预紧。在该实施方式中,直接从补充抽吸容器中提取液压流体。

47.根据另一根据本发明的实施方式,该封闭系统具有用于清洁液压流体的装置。此外,根据系统的一种实施方式,该装置优选地布置在补充抽吸容器与泵的泵输入端之间或泵的泵输出端与止回阀之间。

48.此外或替代性地,根据另一根据本发明的实施方式,补充抽吸容器可具有用于为液压流体排气的装置和/或用于冷却液压流体的装置。

49.由此,通过额外的泵从补充抽吸容器通过额外的管路并且根据另一根据本发明的实施方式通过清洁装置提供液压流体的体积流动。

50.进一步有利的是,在容器中布置附加机组,例如过滤装置、冷却装置和排气装置用于过滤、冷却容器中包含的液压流体或为其排气。

51.为清洁液压流体,液压流体必须处于运动中。可例如在补充抽吸容器中通过另一回路提供该流动。在此,在上述实施方式中有利的是,通过另一管路既进行清洁又加压,从而产生能源、材料和成本的节省。

52.在此,例如在减压期间将未经清洁的液压流体引导到补充抽吸容器中,从那里可通过该额外的管路清洁并且再次送入到回路中。

53.此外,与通过泄漏和冲洗油进行清洁或排气的系统不同,在这种情况下涉及更大的体积流量。

54.根据另一根据本发明的实施方式,可打开布置在活塞侧与补充抽吸容器之间的阀。由此,在减压时例如液压液从差动缸的活塞侧流到补充抽吸容器中。该液压液含有污垢并且通常由于摩擦而非常热,因此对该流体进行过滤和冷却也对整个系统的维护有好处。

55.根据本发明的系统不限于单个差动缸,并且在其他根据本发明的实施方式中也可具有多个差动缸,这些差动缸相互协作或彼此独立工作,但布置在同一系统中。

56.特别地,任一实施方式中的根据本发明的系统均可嵌入根据本发明的方法中,在该方法中在执行器系统在快速运动下伸出时,补充抽吸容器将液压流体输送到差动缸的活塞侧中,以补偿封闭系统中液压流体的体积。

57.根据本发明提供根据本发明的整个系统以及根据本发明的用于运行该系统的方法用于在液压举升机、拉深装置、压铸装置或类似装置中使用。

58.附图简要说明

59.下面将参照不同的实施例来阐述本发明,其中应指出,通过这些实施例,针对技术人员可直接得出的变型及增补也囊括在内。

60.其中:

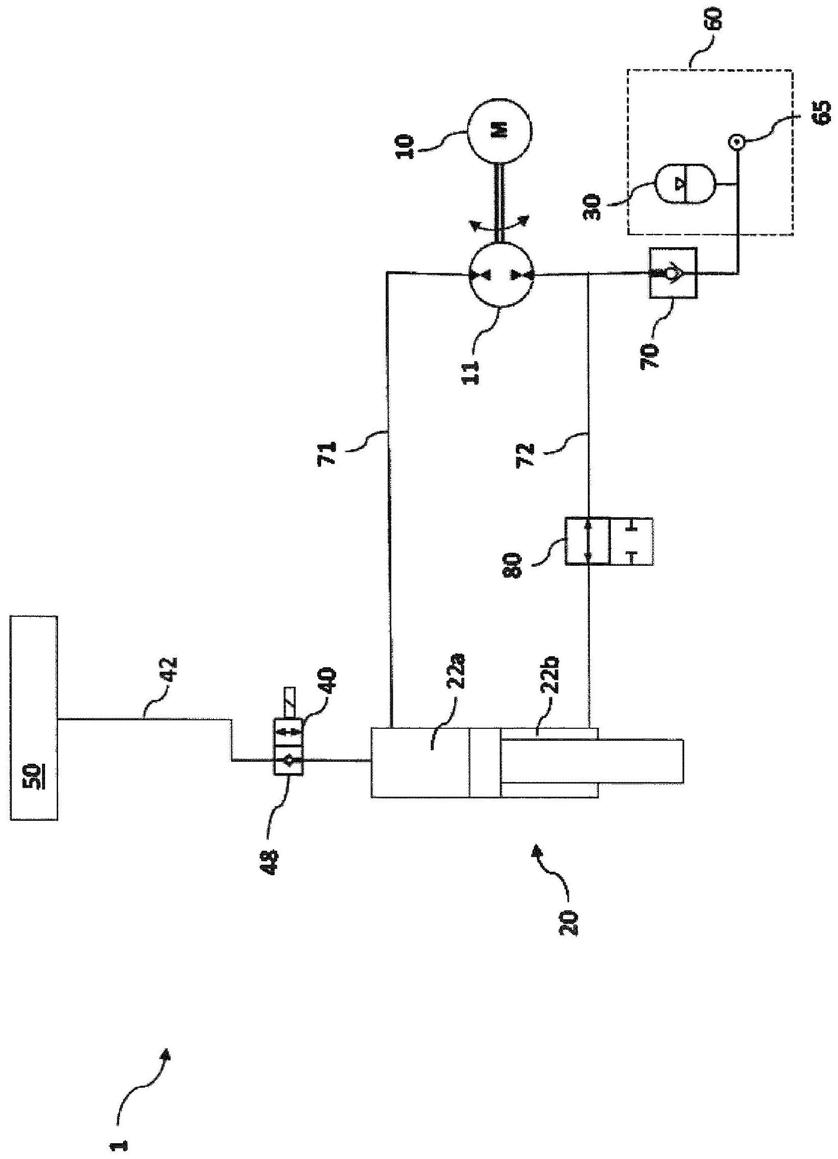

61.图1a示出根据本发明的系统的示意图;

62.图2a示出图1中根据本发明的系统在快速运动下伸出时的配置的示意图;

63.图2b示出图1中根据本发明的系统在传力运动下伸出时的配置的示意图;

64.图2c示出图1中根据本发明的系统在减压时的配置的示意图;

65.图2d示出另一根据本发明的系统在备选形式的减压时的配置的示意图;

66.图2e示出图1中根据本发明的系统在快速运动下缩回时的配置的示意图;

67.图3示出系统的另一根据本发明的实施方式的示意图;

68.图4示出具有清洁装置的系统的另一根据本发明的实施方式的示意图;

69.图5示出系统的另一根据本发明的实施方式的示意图。

具体实施方式

70.图1示出根据本发明的执行器系统1的示例性实施方式。该系统在此包括差动缸20,该差动缸具有活塞侧22a和环形侧22b。

71.活塞侧22a借助于管路71和管路72与差动缸20的环形侧22b液压相连。在管路71与72之间布置有由电动机10驱动的体积和/或转速可变的液压机11,其中在该示例性的根据本发明的实施方式中该液压机为泵11。

72.由此,管路71将差动缸20的活塞腔22a与泵11的接口连接起来并且管路72将差动缸的环形侧22b与泵11的另一接口连接起来。此外,在管路72中连接有两通阀80,该两通阀具有流通位置和锁定位置。该阀80用作安全阀并且尤其防止活塞在执行器系统1中出现缺陷时或在运行过程中活塞下坠。除了在此类紧急情况下,阀80被切换为流通。

73.泵11可根据所示的箭头在两个旋转方向上旋转并且由此提供差动缸20的活塞侧22a方向上或环形侧22b方向上的液压流体的体积流量。

74.此外,预紧源60,该预紧源可包括蓄压器30和源65,通过止回阀70连接到管路72处。蓄压器30中的液压流体具有压力,该压力优选地大于环境压力。在系统1中出现压力损失时,将所需的压力从蓄压器30或者说从预紧源60通过止回阀70供应到执行器系统1中。

75.源65提供蓄压器30中的实际压力,而蓄压器一般而言具有为了补偿体积的存储器的功能。

76.在该示例性的根据本发明的实施方式中,补充抽吸容器50的布置至关重要。该补充抽吸容器在差动缸20上方通过管路42与差动缸20的活塞侧22a液压相连。在管路42处连接有受控的方向控制阀48,该方向控制阀具有流通位置和具有止回阀40的位置。该阀在此可电控。

77.在图1的描述中,阀的位置在此仅应被理解为示例性的,因为该图用于描述单个装置及其连接情况,并非用于指定阀在不同运行情况下的运行模式或者说位置;这一点在下面的图2中进行。

78.图2a示出图1中的系统在“向下”快速运动的运行状态下的示例性的根据本发明的实施方式。在此,大部分所使用的元素和附图标号与图1中的一样。

79.在要使差动缸的活塞向工具方向快速下降时,就会引发这种运行状态。泵11如此工作,使得提供从差动缸20的环形侧22a在差动缸的活塞侧22a的方向上的液压流体的流动。

80.安全阀80跟在所有运行状态下一样被设置为流通。差动缸20的环形侧22a的体积小于差动缸20的活塞侧22a的体积。

81.通过从差动缸20的环形侧22b到活塞侧22a中的液压流体的流量,由此需要其他液压流体来填充活塞侧22a并实现压力补偿。通过补充抽吸容器50补偿体积差。为此,方向控制阀48被如此设置,使得打开补充抽吸容器50与活塞侧22a之间的止回阀40并且液压流体从补充抽吸容器流到活塞侧中。

82.通过活塞侧22a中的提高的体积,压力降低至使得补充抽吸容器50中的液压流体的压力更高并且止回阀40打开。由此,液压流体从补充抽吸容器50流到差动缸的活塞腔22a中,从而补偿体积差。

83.差动缸20按照虚线箭头的方向运动。

84.图2b示出图1中的系统在“向下”传力运动的运行状态下的示例性的根据本发明的实施方式。在此,大部分所使用的元素和附图标号与图1中的一样。

85.对于向下传力运动这一运行模式,通常所需的速度更低,在此但需要提高的压力或力来实际加工工件。在传力运动(另称为冲压运动)中将工具压在待成型的工件上,从而需要提高的力并且由此必须提供液压流体的提高的压力。

86.从图2b中的示例性的根据本发明的实施方式中可以看出,由液压机提供液压流体中所需的提高的压力。在此,泵11像在图2a中那样工作,在其中泵提供从差动缸20的环形侧22b向差动缸20的活塞侧22a中的液压流体流动。从蓄压器30或预紧源60中补充缺失的体积流量。

87.由于执行器系统1中的液压流体的压力高,在此实施例中高达400bar,因此止回阀48保持关闭并且不会产生进出补充抽吸容器50的流动。

88.在该运行模式下,差动缸20的活塞按照虚线箭头向下运动。

89.如果冲压过程结束,系统1中就充满着非常大的超压,在冲压时需要该超压,然而在冲压结束后就多余了。与此相应地,为了降低压力,必须进行减压,在减压时卸载系统1,然而不引起活塞运动。

90.减压可尤其根据两种不同的示例性实施方案进行。

91.图2c示出系统在减压期间的示例性的根据本发明的实施方式。将方向控制阀48从止回阀的位置切换为流通位置;由此使得补充抽吸容器50中根据所示箭头的体积流量成为可能。

92.环形侧22b和活塞腔22a中的液压流体的压力降低,从而补充抽吸容器得以填充。

93.图2d中显示了一种备选的减压方式。图2b中的系统不具有单个止回阀70,而是具有受控的两通阀75,该两通阀布置在蓄压器30与管路72之间。

94.在上述运行状态下,将两通阀75切换为止回阀;在减压时将该阀切换为流通,正如从图2d中可看出的那样。由于缸腔和管路71和72中的液压流体的压力高于蓄压器30中的压力,因此在将阀75切换为流通时发生两件事情。

95.首先,整个系统1中的压力降低,从而发生减压;其次,体积流量从管路71通过泵11

流到蓄压器30中,从而再次填满蓄压器30的体积,并且再次提高蓄压器30中的液压流体的压力。

96.该实施方式是有利的,因为在蓄压器中进行能量回收。此外,借助于从活塞腔22a通过泵11到蓄压器30中的体积流动引起泵11的运动。因此,驱动机10作为能量发生器工作并且进一步改善能量回收或者说减少能量损耗。

97.可根据系统1的需求将所回收的能量例如重新用于液压机。

98.当冲压运动和减压结束时,必须再次向上移动差动缸的活塞。在图2e中更详细地示出阀的位置和液压流体的体积流量。在此,大部分所使用的元素和附图标号与前面的图中的一样。

99.从图2e中可以看出,泵11在快速运动时的方向的反向上向下工作,从而使得提供从差动缸的活塞侧22a到差动缸20的环形侧22b中的体积流量。

100.由于差动缸的活塞侧的体积大于环形侧的体积,因此必须提供从回路中移除多余的液压流体的可能性。为此将方向控制阀48切换到流通,由此,液压流体的体积差沿箭头方向从差动缸20的活塞侧22a流动到补充抽吸容器50中。通过环形侧22b中的提高的压力和活塞侧22a中的低的压力将差动缸的活塞向上压。

101.图3示出系统1的另一示例性的根据本发明的实施方式。在此,大部分所使用的元素和附图标号与图1中的一样。

102.补充抽吸容器50与差动缸20的活塞侧22a之间的止回阀40的布置和控制跟图1相比是不同的。

103.从图3中可以看出,借助于控制回路——包括两通阀45——控制止回阀40。管路44在此通过该两通阀将差动缸20的活塞侧22a与止回阀40连接起来。

104.方向控制阀45在此具有流通位置和这样的位置,在该位置中超压从管路44的上部减压并且逸出到容器中。由此取决于活塞侧22a中的压力打开止回阀40。如果因此差动缸20的活塞侧22a中的压力足够高并且阀45切换到流通,那么止回阀40由于活塞侧22a的压力而打开。由于阀40已打开,因此剩余的液压流体可再次流回到补充抽吸容器中。

105.图4示出图3中的系统的另一示例性的不起限制作用的根据本发明的实施方式。如图3所示,借助于控制回路或者说两通阀45控制止回阀40。

106.在预紧源60中,在该示例性的根据本发明的实施方式中用泵65替换了上述附图中的蓄压器30。泵65仅在一个方向上工作并且相对应地具有泵输入端和泵输出端。借助于管路62将泵输入端与补充抽吸容器50连接起来,而借助于管路63将泵输出端通过止回阀70与管路72连接起来。

107.在管路63的那一侧,泵65像上述附图中的蓄压器30那样工作,在该泵中产生超压,将该超压用于预紧系统。

108.在该示例性的实施方式中,从补充抽吸容器通过管路62提取泵65所用的液压流体。

109.如图4所示,在系统1的该示例性的根据本发明的实施方式中,在补充抽吸容器50与泵65之间布置有清洁装置90用于清洁液压流体。由此,通过泵60抽吸液压流体并且对应地送入到管路72中,事先清洁和优选地还排气。

110.该实施方式是有利的,因为提供一种封闭回路,在该封闭回路中将补充抽吸容器

50作为静态装置例如用于冷却液压流体并且可通过清洁装置90清洁液压流体并且再次送入到系统中,而不是提供另一回路,该回路输送并清洁补充抽吸容器中的流体,然而不能立即再利用。

111.图5示出与上述系统对应的系统1,但具有不同的布置。

112.从图5中可以看出,补充抽吸容器50与差动缸20的活塞侧22a之间的连接借助于通过控制阀45控制的止回阀40来确保。

113.此外,管路72通过止回阀73将补充抽吸容器50与节点100连接起来,通过该节点,可将液压流体引导到差动缸20的环形侧22b中,还可通过泵11引导到管路71中。此外,借助于管路72和管路62将补充抽吸容器50与预紧源60和特别地与泵65的输入端液压连接起来。

114.泵11既与管路71相连,也与管路72相连。

115.液压流体的预紧借助于预紧源60进行,其中泵65提供液压流体的预紧,类似于图4的实施方式中那样。该泵是可仅单侧工作的泵。

116.在该根据本发明的示例性的实施方式中,在管路71处,在预紧源60或者说泵65与活塞侧22a之间布置有附加的受控比例阀,特别地受控的比例限压阀85。比例阀85优选地用于系统1的减压,如在上述实施方式中已阐述的那样。

117.此外,预紧阀68与管路71液压相连并且通过管路75和止回阀69与管路63以及还与液压机11的接口液压相连。

118.1电静液执行器系统

ꢀꢀꢀꢀꢀ

60预紧源

119.10电动机

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

62管路

120.11液压机

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

63管路

121.20差动缸

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

65泵

122.22a活塞侧

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

66止回阀

123.22b环形侧

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

68预紧阀

124.30蓄压器

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

69止回阀

125.40止回阀

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

70止回阀

126.41、42管路

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

72管路

127.45两通阀

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

75管路

128.48受控的两通阀

ꢀꢀꢀꢀꢀꢀꢀꢀ

80阀

129.50补充抽吸容器

ꢀꢀꢀꢀꢀꢀꢀꢀ

85比例阀

130.90清洁装置

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1