真空泵装置的制作方法

1.本发明涉及真空泵装置,特别是涉及适合用于对半导体器件、液晶、led、太阳能电池等的制造中使用的工艺气体进行排气的用途的真空泵装置。

背景技术:

2.在对半导体器件、液晶面板、led、太阳能电池等进行制造的制造工艺中,将工艺气体导入工艺腔室内而进行蚀刻处理、cvd处理等各种处理。导入到工艺腔室的工艺气体由真空泵装置进行排气。一般地,需要较高的清洁度的这些制造工艺中使用的真空泵装置是在气体的流路内不使用油的、所谓的干式真空泵装置。作为这样的干式真空泵装置的代表例,存在使配置在转子室内的一对泵转子相互向相反方向旋转而移送气体的容积式真空泵装置。

3.工艺气体有时包含升华温度较高的副生成物。若真空泵装置的转子室内的温度较低,则有时副生成物在转子室内固化,堆积于泵转子、泵壳的内表面。固化的副生成物阻碍泵转子的旋转,引起泵转子的速度降低,在最差的情况下引起真空泵装置的运转停止。因此,为了防止副生成物的固化,而在泵壳的外表面安装加热器来加热转子室。

4.另一方面,需要对驱动泵转子的电动机、固定在泵转子的旋转轴的齿轮进行冷却。因此,上述的真空泵装置通常具备用于对电动机和齿轮进行冷却的冷却系统。冷却系统例如构成为,通过使冷却液向在收容电动机的电机壳内设置的冷却管流通、以及向在收容齿轮的齿轮壳内设置的冷却管流通而对电动机和齿轮进行冷却。通过这样的冷却系统,能够防止电动机和齿轮的过热,实现真空泵装置的稳定的运转。

5.现有技术文献

6.专利文献

7.专利文献1:日本特开2003-35290号公报

8.专利文献2:日本特开2012-251470号公报

9.发明要解决的技术问题

10.然而,由加热器加热后的泵壳的热容易传递给温度较低的电机壳和齿轮壳。作为这样的热传导的结果,泵壳内的转子室的温度有时降低。特别是,由于转子室的端面位于接近温度较低的电机壳或者齿轮壳的位置,因此转子室的端面的温度容易降低。结果为,工艺气体中包含的副生成物有可能在转子室内固化。作为对策之一,考虑使用高输出的加热器,但这样的加热器需要更多的电力,无法实现真空泵装置的节能运转。

技术实现要素:

11.在此,本发明提供一种真空泵装置,能够防止由热传导引起的泵壳的温度降低,将转子室的内部维持在较高的温度。

12.用于解决技术问题的技术手段

13.在一个方式中,提供一种真空泵装置,该真空泵装置具备:泵壳,该泵壳在内部具

有转子室;泵转子,该泵转子配置在所述转子室内;旋转轴,该旋转轴固定有所述泵转子;电动机,该电动机与所述旋转轴连结;侧罩,该侧罩形成所述转子室的端面;外壳构造体,该外壳构造体在所述旋转轴的轴向上位于所述侧罩的外侧;以及隔热体,该隔热体位于所述泵壳与所述外壳构造体之间。

14.在一个方式中,所述隔热体包含夹在所述侧罩与所述外壳构造体之间的隔热构造体。

15.在一个方式中,所述侧罩具有在其内部具有空间的中空构造,所述隔热体包含存在于所述侧罩的所述空间内的气体层。

16.在一个方式中,所述隔热体包含配置在所述侧罩内的隔热部件。

17.在一个方式中,所述侧罩具有形成所述转子室的端面的内侧侧罩、以及在所述轴向上位于所述内侧侧罩的外侧的外侧侧罩,所述隔热部件夹在所述内侧侧罩与所述外侧侧罩之间。

18.在一个方式中,所述隔热部件的截面积比所述侧罩的截面积小。

19.在一个方式中,还具备配置在所述侧罩内的侧加热器。

20.发明的效果

21.配置在泵壳与外壳构造体之间的隔热体能够降低从泵壳朝向外壳构造体的热传导。因此,能够将转子室的内部维持在较高的温度。

附图说明

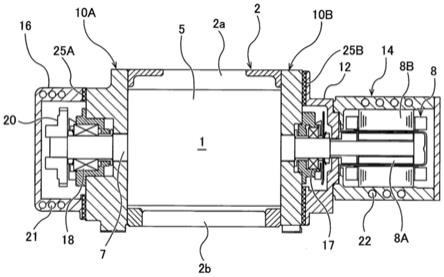

22.图1是表示真空泵装置的一个实施方式的剖视图。

23.图2是表示侧罩、隔热体和齿轮壳的分解立体图。

24.图3是表示真空泵装置的其他的实施方式的剖视图。

25.图4是图3所示的侧罩的放大剖视图。

26.图5是表示真空泵装置的其他的实施方式的剖视图。

27.图6是表示图5所示的侧罩和多个隔热部件的分解立体图。

28.图7是表示真空泵装置的另一实施方式的剖视图。

29.图8是表示真空泵装置的另一实施方式的剖视图。

30.图9是表示在泵壳的外表面安装有加热器的一个实施方式的剖视图。

31.图10是表示将侧加热器埋设在侧罩内的一个实施方式的剖视图。

32.图11是图10的a-a线剖视图。

33.图12是表示将多个侧加热器配置在侧罩内的一个实施方式的图。

34.图13是表示具备图8所示的两个隔热体和图10所示的侧加热器的真空泵装置的一个实施方式的剖视图。

35.图14是图13所示的b-b线剖视图。

36.图15是表示将多个侧加热器配置在侧罩内的一个实施方式的图。

37.图16是表示具备埋设在侧罩内的侧加热器和安装在泵壳的外表面的加热器双方的真空泵装置的一个实施方式的剖视图。

38.图17是表示具备多级泵转子的真空泵装置的一个实施方式的剖视图。

39.符号说明

[0040]1ꢀꢀ

转子室

[0041]2ꢀꢀ

泵壳

[0042]

2a

ꢀꢀ

吸气口

[0043]

2b

ꢀꢀ

排气口

[0044]5ꢀꢀ

泵转子

[0045]7ꢀꢀ

旋转轴

[0046]8ꢀꢀ

电动机

[0047]

8a

ꢀꢀ

电机转子

[0048]

8b

ꢀꢀ

电机定子

[0049]

10a、10b

ꢀꢀ

侧罩

[0050]

12

ꢀꢀ

轴承壳

[0051]

14

ꢀꢀ

电机壳

[0052]

16

ꢀꢀ

齿轮壳

[0053]

17

ꢀꢀ

轴承

[0054]

18

ꢀꢀ

轴承

[0055]

20

ꢀꢀ

齿轮

[0056]

21

ꢀꢀ

冷却管

[0057]

22

ꢀꢀ

冷却管

[0058]

25a、25b

ꢀꢀ

隔热构造体

[0059]

27

ꢀꢀ

通孔

[0060]

29a、29b

ꢀꢀ

气体层

[0061]

31a、31b

ꢀꢀ

内侧侧罩

[0062]

32a、32b

ꢀꢀ

外侧侧罩

[0063]

33

ꢀꢀ

凹陷

[0064]

34

ꢀꢀ

空间

[0065]

35

ꢀꢀ

密封件

[0066]

41a、41b

ꢀꢀ

隔热部件(隔热板)

[0067]

42a、42b

ꢀꢀ

隔热部件(隔热衬垫)

[0068]

45

ꢀꢀ

通孔

[0069]

47

ꢀꢀ

凹陷

[0070]

50

ꢀꢀ

加热器

[0071]

55a、55b

ꢀꢀ

侧加热器

[0072]

56

ꢀꢀ

槽

具体实施方式

[0073]

以下,参照附图而对本发明的实施方式进行说明。

[0074]

图1是表示真空泵装置的一个实施方式的剖视图。以下说明的实施方式的真空泵装置是容积式真空泵装置。特别是,图1所示的真空泵装置是在气体的流路内不使用油的、所谓的干式真空泵装置。干式真空泵装置中的气化的油不会向上游侧流动,因此干式真空

泵装置能够适合用于需要较高的清洁度的半导体器件的制造装置。

[0075]

如图1所示,真空泵装置具备:在内部具有转子室1的泵壳2、配置在转子室1内的泵转子5、固定有泵转子5的旋转轴7、以及与旋转轴7连结的电动机8。泵转子5和旋转轴7也可以是一体构造物。在图1中,仅描绘一个泵转子5、一个旋转轴7和一个电动机8,但一对泵转子5配置在转子室1内,分别固定于一对旋转轴7。一对电动机8分别与一对旋转轴7连结。

[0076]

本实施方式的泵转子5是罗茨型泵转子,但泵转子5的类型不限于本实施方式。在一个实施方式中,泵转子5也可以是螺杆型泵转子。并且,本实施方式的泵转子5是单级泵转子,但在一个实施方式中,泵转子5也可以是多级泵转子。

[0077]

真空泵装置还具备在旋转轴7的轴向上位于泵壳2的外侧的侧罩10a、10b。侧罩10a、10b设置在泵壳2的两侧,与泵壳2连接。在本实施方式中,侧罩10a、10b通过未图示的螺纹件而固定在泵壳2的端面。在一个实施方式中,侧罩10a、10b也可以与泵壳2一体。

[0078]

转子室1由泵壳2的内表面和侧罩10a、10b的内表面形成。泵壳2具有吸气口2a和排气口2b。吸气口2a与由应移送的气体充满的腔室(未图示)连结。在一例中,吸气口2a与半导体器件的制造装置的工艺腔室连结,真空泵装置用于对导入到工艺腔室的工艺气体进行排气的用途。

[0079]

真空泵装置还具备在旋转轴7的轴向上位于侧罩10a、10b的外侧的作为外壳构造体的轴承壳12、电机壳14和齿轮壳16。侧罩10a位于泵壳2与齿轮壳16之间,侧罩10b位于泵壳2与轴承壳12之间。轴承壳12位于侧罩10b与电机壳14之间。

[0080]

旋转轴7由配置在轴承壳12内的轴承17和配置在齿轮壳16内的轴承18被支承为能够旋转。电机壳14在其内部收容电动机8的电机转子8a和电机定子8b。轴承壳12、电机壳14和齿轮壳16是外壳构造体的例子,外壳构造体不限于本实施方式。

[0081]

两个电动机8(在图1中仅表示一个电动机8)通过未图示的电机驱动器而同步地向相反方向旋转,能够使一对旋转轴7和一对泵转子5同步地向相反方向旋转。当通过电动机8使泵转子5旋转时,气体被从吸气口2a吸入到泵壳2内。气体通过旋转的泵转子5而从吸气口2a向排气口2b移送。

[0082]

在齿轮壳16的内部配置有相互啮合的一对齿轮20。此外,在图1中仅描绘一个齿轮20。像上述那样,一对泵转子5通过两个电动机8而同步地旋转,因此作为齿轮20的作用是防止由于突发的外在因素导致的泵转子5的同步旋转的失步。

[0083]

在齿轮壳16内埋设有冷却管21。同样,在电机壳14中埋设有冷却管22。冷却管21在齿轮壳16的整个周壁延伸,冷却管22在电机壳14的整个周壁延伸。冷却管21和冷却管22与未图示的冷却液供给源连结。从冷却液供给源向冷却管21和冷却管22供给冷却液。在冷却管21中流动的冷却液对齿轮壳16进行冷却,由此能够对配置在齿轮壳16内的齿轮20和轴承18进行冷却。在冷却管22中流动的冷却液对电机壳14和轴承壳12进行冷却,由此能够对配置在电机壳14内的电动机8和配置在轴承壳12内的轴承17进行冷却。

[0084]

在侧罩10a与齿轮壳(外壳构造体)16之间夹着作为隔热体的隔热构造体25a。侧罩10a与齿轮壳16相互分离(相互不接触),隔热构造体25a与侧罩10a和齿轮壳16双方接触。该隔热构造体25a位于泵壳2与齿轮壳16之间,具有降低从泵壳2通过侧罩10a而朝向齿轮壳16的导热的功能。

[0085]

由本实施方式的真空泵装置处理的工艺气体有时包含伴随着温度的降低而固化

的副生成物。在真空泵装置的运转中,工艺气体在通过泵转子5而从吸气口2a向排气口2b移送的过程中被压缩。因此,通过工艺气体的压缩热,转子室1的内部成为高温。隔热构造体25a能够降低从泵壳2通过侧罩10a而朝向齿轮壳16的导热,能将转子室1内维持在高温。特别是,能够利用在冷却管21中流动的冷却液对齿轮壳16进行冷却,并且隔热构造体25a能够将转子室1内维持在高温。

[0086]

隔热构造体25a具有比侧罩10a低的热传导率。更具体而言,隔热构造体25a由与构成侧罩10a的材料相比热传导率低的材料构成。在本实施方式中,形成转子室1的泵壳2和侧罩10a、10b由铸铁构成。轴承壳12、电机壳14和齿轮壳16由铝构成。隔热构造体25a由与侧罩10a的材料相比热传导率低的树脂构成。在一例中,隔热构造体25a由氟树脂的一种即聚四氟乙烯(ptfe)构成。聚四氟乙烯(ptfe)具有比铸铁低的热传导率,并且具有能够耐受高温的性质。但是,只要是与侧罩10a的材料相比热传导率低的材料,则隔热构造体25a的材料也可以是不锈钢、钛、球状石墨系奥氏体铸铁(ni-resist)等金属。

[0087]

也可以在侧罩10a与齿轮壳16之间配置有轴承壳等其他的外壳构造体。在这样的情况下,隔热构造体25a夹在侧罩10a与该外壳构造体之间。

[0088]

图2是表示侧罩10a、隔热构造体25a和齿轮壳16的分解立体图。如图2所示,隔热构造体25a为环状,配置为包围旋转轴7(参照图1)的外周面。侧罩10a具有供旋转轴7贯通的通孔27。通孔27与转子室1连通。隔热构造体25a配置在这些通孔27的周围。隔热构造体25a的内侧面与侧罩10a的外侧面接触,隔热构造体25a的外侧面与齿轮壳16的内侧的端面接触。该隔热构造体25a具有连续不断的环状的形状,隔热构造体25a也作为将侧罩10a与齿轮壳16之间的间隙密封的密封件发挥功能。

[0089]

同样,在侧罩10b与轴承壳(外壳构造体)12之间夹着隔热构造体25b。即,侧罩10b与轴承壳12相互分离(相互不接触),隔热构造体25b与侧罩10b和轴承壳12双方接触。该隔热构造体25b位于泵壳2与轴承壳12之间,具有降低从泵壳2通过侧罩10b而朝向轴承壳12的导热的功能。特别是,能够利用在冷却管22中流动的冷却液对电机壳14和轴承壳12进行冷却,并且隔热构造体25b能够将转子室1内维持在高温。

[0090]

隔热构造体25b具有连续不断的环状的形状,隔热构造体25b也作为将侧罩10b与轴承壳12之间的间隙密封的密封件发挥功能。即,隔热构造体25b的内侧面与侧罩10b的外侧面接触,隔热构造体25b的外侧面与轴承壳12的内侧的端面接触。隔热构造体25b具有比侧罩10b低的热传导率。更具体而言,隔热构造体25b由与构成侧罩10b的材料相比热传导率低的材料构成。隔热构造体25b的构造与隔热构造体25a相同,因此省略其重复的说明。

[0091]

也可以在侧罩10b与轴承壳12之间配置有其他的外壳构造体。在这样的情况下,隔热构造体25b夹在侧罩10b与该外壳构造体之间。并且,还存在在侧罩10b与电机壳14之间不设置轴承壳12的情况。在这样的情况下,隔热构造体25b夹在侧罩10b与电机壳14之间。

[0092]

图3是表示真空泵装置的其他的实施方式的剖视图。没有特别说明的本实施方式的结构与参照图1而说明的实施方式相同,因此省略其重复的说明。在本实施方式中,在侧罩10a内设置有作为隔热体的气体层29a。不设置隔热构造体25a、25b。

[0093]

气体层29a位于泵壳2与齿轮壳16之间,气体层29a具有比侧罩10a低的热传导率。因此,气体层29a具有降低从泵壳2通过侧罩10a而朝向齿轮壳16的导热的功能。侧罩10a具有在其内部具有空间的中空构造。本实施方式的隔热体是存在于侧罩10a的空间内的气体

层29a。

[0094]

图4是图3所示的侧罩10a的放大剖视图。侧罩10a具备:形成转子室1的端面的内侧侧罩31a、以及在旋转轴7的轴向上位于内侧侧罩31a的外侧的外侧侧罩32a。在内侧侧罩31a的外表面形成有凹陷33。凹陷33也可以形成在外侧侧罩32a的内表面,或者也可以形成在内侧侧罩31a的外表面和外侧侧罩32a的内表面双方。

[0095]

当使内侧侧罩31a的外表面与外侧侧罩32a的内表面相对时,通过凹陷33和外侧侧罩32a的内表面而在侧罩10a内形成空间34。该空间34从供旋转轴7贯通的通孔27向径向外侧扩展。空间34与通孔27连通,通孔27与转子室1连通。在凹陷33的半径方向外侧配置有o型圈等环状的密封件35。凹陷33被密封件35包围。该密封件35将内侧侧罩31a的外表面与外侧侧罩32a的内表面的间隙密封。

[0096]

气体层29a形成在空间34内。一般地,气体具有比固体低的热传导率。特别是,由于空间34与转子室1连通,因此在真空泵装置的运转中,气体层29a由比大气压低的压力的气体构成。构成该气体层29a的气体是空气、n2或者存在于转子室1内的气体、或者是它们的混合体。低压的气体与大气压的气体相比具有低的热传导率。

[0097]

气体层29a具有比侧罩10a低的热传导率。因此,位于侧罩10a内的气体层29a能够降低从泵壳2朝向齿轮壳(外壳构造体)16的导热。特别是,能够利用在冷却管21中流动的冷却液对齿轮壳16进行冷却,并且气体层29a能够将转子室1内维持在高温。另外,气体层29a实质上减小侧罩10a的截面,因此有助于降低从泵壳2朝向齿轮壳(外壳构造体)16的导热。

[0098]

如图3所示,在另一个侧罩10b内也同样地设置有作为隔热体的气体层29b。侧罩10b具有在其内部具有空间的中空构造。侧罩10b具备:形成转子室1的端面的内侧侧罩31b、以及在旋转轴7的轴向上位于内侧侧罩31b的外侧的外侧侧罩32b。侧罩10b的结构与侧罩10a实质上相同。参照图3和图4的侧罩10a的说明也能够应用于侧罩10b,因此省略侧罩10b的其他的详细说明。

[0099]

形成在侧罩10b内的气体层29b位于泵壳2与轴承壳12之间。气体层29b具有比侧罩10b低的热传导率。因此,气体层29b具有降低从泵壳2通过侧罩10b而朝向轴承壳12的导热的功能。特别是,能够利用在冷却管22中流动的冷却液对电机壳14和轴承壳12进行冷却,并且气体层29b能够将转子室1内维持在高温。另外,气体层29b实质上减小侧罩10b的截面,因此有助于降低从泵壳2朝向轴承壳12的导热。

[0100]

图5是表示真空泵装置的其他的实施方式的剖视图。没有特别说明的本实施方式的结构与参照图3而说明的实施方式相同,因此省略其重复的说明。在本实施方式中,在侧罩10a内设置有作为隔热体的多个隔热部件41a、42a。侧罩10a具备:形成转子室1的端面的内侧侧罩31a、以及在旋转轴7的轴向上位于内侧侧罩31a的外侧的外侧侧罩32a。

[0101]

多个隔热部件41a、42a夹在内侧侧罩31a与外侧侧罩32a之间。即,内侧侧罩31a与外侧侧罩32a相互分离(相互不接触),多个隔热部件41a、42a与内侧侧罩31a和外侧侧罩32a双方接触。作为该隔热体的多个隔热部件41a、42a位于泵壳2与齿轮壳16之间,多个隔热部件41a、42a具有比侧罩10a低的热传导率。因此,多个隔热部件41a、42a具有降低从泵壳2通过侧罩10a而朝向齿轮壳16的导热的功能。

[0102]

图6是表示图5所示的侧罩10a和多个隔热部件41a、42a的分解立体图。多个隔热部件41a、42a包含:具有供旋转轴7贯通的两个通孔45的隔热板41a、以及配置在隔热板41a的

周围的多个隔热衬垫42a。在内侧侧罩31a的外表面形成有凹陷47,隔热板41a配置在凹陷47内。在一个实施方式中,也可以在外侧侧罩32a的内表面形成有凹陷47,隔热板41a配置在外侧侧罩32a的凹陷47内。本实施方式的隔热板41a是单一的构造体,但也可以分离为多个构造体。在隔热板41a与内侧侧罩31a之间、以及隔热板41a与外侧侧罩32a之间配置有o型圈等密封件(未图示)。

[0103]

隔热板41a和隔热衬垫42a具有比侧罩10a低的热传导率。因此,隔热板41a和隔热衬垫42a能够降低从泵壳2通过侧罩10a而朝向齿轮壳16的导热,将转子室1内维持在高温。特别是,能够利用在冷却管21(参照图5)中流动的冷却液对齿轮壳16进行冷却,并且隔热板41a和隔热衬垫42a能够将转子室1内维持在高温。

[0104]

隔热板41a和隔热衬垫42a由与构成侧罩10a的材料相比热传导率低的材料构成。在本实施方式中,构成转子室1的泵壳2和侧罩10a、10b由铸铁构成。隔热板41a和隔热衬垫42a由与侧罩10a的材料相比热传导率低的不锈钢、钛、或者球状石墨系奥氏体铸铁(ni-resist)等金属构成。在本实施方式中,隔热板41a和隔热衬垫42a由不锈钢构成。不锈钢具有比铸铁低的热传导率。并且,不锈钢的机械性的刚性较高,能够在真空泵装置的组装时确保较高的尺寸精度。但是,只要与侧罩10a的材料相比热传导率低、并且具有较高的机械性的刚性,则隔热板41a和/或隔热衬垫42a的材料也可以是树脂等其他的材料。

[0105]

隔热板41a和隔热衬垫42a的总截面积比侧罩10a的截面积小。因此,热传导率和截面积较小的隔热板41a和隔热衬垫42a有助于降低从泵壳2朝向齿轮壳16的导热。

[0106]

如图5所示,在另一个侧罩10b内也同样地设置有作为隔热体的多个隔热部件41b、42b、即隔热板41b和多个隔热衬垫42b。侧罩10b具备:形成转子室1的端面的内侧侧罩31b、以及在旋转轴7的轴向上位于内侧侧罩31b的外侧的外侧侧罩32b。

[0107]

侧罩10b、隔热板41b和多个隔热衬垫42b的结构和配置与侧罩10a、隔热板41a和多个隔热衬垫42a实质上相同。参照图5和图6的侧罩10a、隔热板41a和多个隔热衬垫42a的说明也能够应用于侧罩10b、隔热板41b和多个隔热衬垫42b,因此省略它们的其他的详细说明。

[0108]

形成在侧罩10b内的隔热板41b和隔热衬垫42b位于泵壳2与轴承壳12之间。隔热板41b和隔热衬垫42b具有比侧罩10b低的热传导率。因此,隔热板41b和隔热衬垫42b具有降低从泵壳2通过侧罩10b而朝向轴承壳12的导热的功能。特别是,能够利用在冷却管22中流动的冷却液对电机壳14和轴承壳12进行冷却,并且隔热板41b和隔热衬垫42b能够将转子室1内维持在高温。

[0109]

隔热板41b和隔热衬垫42b的总截面积比侧罩10b的截面积小。因此,热传导率和截面积较小的隔热板41b和隔热衬垫42b有助于降低从泵壳2朝向轴承壳12的导热。

[0110]

图7是表示真空泵装置的另一实施方式的剖视图。没有特别说明的本实施方式的结构与参照图1至图4而说明的实施方式相同,因此省略其重复的说明。在本实施方式中,如图7所示,真空泵装置具备隔热构造体25a、25b和气体层29a、29b双方。根据本实施方式,通过隔热构造体25a、25b和气体层29a、29b,能够将转子室1内维持在高温。

[0111]

图8是表示真空泵装置的另一实施方式的剖视图。没有特别说明的本实施方式的结构与参照图1、图2、图5和图6而说明的实施方式相同,因此省略其重复的说明。在本实施方式中,如图8所示,真空泵装置具备隔热构造体25a、25b和隔热部件41a、42a、41b、42b双

方。根据本实施方式,由隔热构造体25a、25b和隔热部件41a、42a、41b、42b构成双重的隔热体,能够将转子室1内维持在高温。

[0112]

为了将转子室1维持在更高温,也可以如图9所示,在泵壳2的外表面设置有加热器50。加热器50的种类没有特别限定,例如电气式加热器安装于泵壳2的外表面。泵壳2由加热器50加热,将转子室1维持在较高的温度,因此能够可靠地防止在工艺气体中包含的副生成物的固化。并且,隔热构造体25a、25b具有维持转子室1内的热量的功能,因此能够削减加热器50的运转所需的电力。

[0113]

图9所示的实施方式是在图1所示的实施方式的真空泵装置的泵壳2的外表面安装有加热器50的构造,但图9所示的加热器50也能够应用于图3、图5、图7和图8所示的各个实施方式。

[0114]

图10是表示将侧加热器55a、55b埋设在侧罩10a、10b内的一个实施方式的剖视图,图11是图10的a-a线剖视图。没有特别说明的本实施方式的结构与参照图1和图2而说明的实施方式相同,因此省略其重复的说明。

[0115]

侧罩10a具备:形成转子室1的端面的内侧侧罩31a、以及在旋转轴7的轴向上位于内侧侧罩31a的外侧的外侧侧罩32a。侧加热器55a配置在内侧侧罩31a与外侧侧罩32a之间。

[0116]

如图11所示,内侧侧罩31a的外表面具有包围供旋转轴7插入的通孔27的槽56,侧加热器55a设置在槽56内。侧加热器55a被配置为包围通孔27。侧加热器55a是以包围贯通于通孔27的旋转轴7的方式配置的环状加热器。侧加热器55a的种类没有特别限定,能够将电气式的加热器的一种即护套加热器用于侧加热器55a。

[0117]

侧罩10a位于比泵壳2更接近设置有冷却管21的齿轮壳16的位置,因此侧罩10a的温度与泵壳2相比容易降低。根据图10和图11所示的实施方式,在泵壳2与齿轮壳(外壳构造体)16之间设置有侧加热器55a。侧加热器55a能够加热侧罩10a本身,因此能够使通过侧罩10a形成端面的转子室1内成为高温。

[0118]

用于将侧加热器55a配置在侧罩10a内的具体的结构不限于图10和图11所示的实施方式。例如,也可以通过铸造而形成具有供侧加热器55a配置的孔的侧罩10a,在该孔内插入侧加热器55a。在该情况下,侧罩10a中内侧侧罩31a和外侧侧罩32a也可以不分离。

[0119]

在一个实施方式中,如图12所示,也可以将多个侧加热器55a配置在侧罩10a内。在图12所示的实施方式中,并列延伸的两个侧加热器55a配置在侧罩10a内。也可以配置三个以上的侧加热器55a。

[0120]

如图10所示,侧加热器55b也配置在侧罩10b内。侧罩10b具备:形成转子室1的端面的内侧侧罩31b、以及在旋转轴7的轴向上位于内侧侧罩31b的外侧的外侧侧罩32b。内侧侧罩31b的外表面具有槽(未图示),侧加热器55b设置在槽内。侧加热器55b是以包围旋转轴7的方式配置的环状加热器。参照图10至图12的侧加热器55a和侧罩10a的说明也能够应用于侧加热器55b和侧罩10b,因此省略侧加热器55b和侧罩10b的其他的说明。

[0121]

图10至图12所示的侧加热器55a、55b也能够应用于图3、图5、图7和图8所示的各个实施方式。

[0122]

图13是表示具备图8所示的隔热构造体25a、25b和隔热部件41a、42a、41b、42b,以及图10所示的侧加热器55a、55b的真空泵装置的一个实施方式的剖视图。图14是图13所示的b-b线剖视图。如图14所示,侧加热器55a被配置为包围隔热板41a。虽然未图示,但侧加热

器55b也同样地配置为包围隔热板41b。如图15所示,也可以设置多个侧加热器55a。同样,也可以设置多个侧加热器55b。

[0123]

根据图13至图15所示的实施方式,通过双重的隔热体25a、25b、41a、42a、41b、42b和侧加热器55a、55b的组合,能够将转子室1内维持在高温。并且,能够削减侧加热器55a、55b的运转所需的电力。

[0124]

如图16所示,也可以将侧加热器55a、55b和安装在泵壳2的外表面的加热器50组合。侧加热器55a、55b与加热器50的组合能够应用于上述的各实施方式。

[0125]

在以上说明的各实施方式中,在转子室1的两侧配置有隔热体,但本发明不限于这样的配置。在一个实施方式中,隔热体也可以仅配置在转子室1的一方侧。例如,在齿轮壳16没有设置冷却管21的情况下,也可以省略隔热构造体25a和/或隔热部件41a、42a。同样,上述的侧加热器55a、55b配置在转子室1的两侧,但在一个实施方式中,侧加热器55a或者侧加热器55b也可以仅配置在转子室1的一方侧。

[0126]

图17是表示具备多级泵转子的真空泵装置的一个实施方式的剖视图。没有特别说明的本实施方式的结构与图13所示的实施方式相同,因此省略其重复的说明。图17所示的真空泵装置具备具有多个转子5a~5e的多级泵转子5。吸气口2a位于泵壳2的齿轮侧的端部,排气口2b位于泵壳2的电动机侧的端部。伴随着多级泵转子5的旋转,气体一边被压缩一边被从吸气口2a向排气口2b移送。在气体被压缩时产生的压缩热在排气口2b的附近最高。因此,转子室1的排气侧的温度比转子室1的吸气侧的温度高。

[0127]

根据工艺气体的种类,有时包含升华温度比较低的副生成物。这样的副生成物在转子室1的吸气侧容易固化,另一方面,在转子室1的排气侧不容易固化。因此,在这样的情况下,也可以如图17所示,真空泵装置仅在齿轮壳16与泵壳2之间具有隔热构造体25a和/或隔热部件41a、42a和/或侧加热器55a。

[0128]

上述的实施方式是以本发明所属的技术领域中的具有通常知识的人能够实施本发明为目的而记载的。上述实施方式的各种变形例对于本领域技术人员来说是理所当然的,本发明的技术思想也能够应用于其他的实施方式。因此,本发明不限于所记载的实施方式,而解释为由本发明要求保护的范围所定义的技术思想的最宽范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1