两级双吸卧式凝结水泵的制作方法

[0001]

本实用新型属于火力发电机组用水泵,具体涉及一种两级双吸卧式凝结水泵。

背景技术:

[0002]

整个火力发电机组中会使用到各种类型的水泵,如:循环水泵、锅炉给水泵、脱硫泵、凝结水泵等等,凝结水泵作为火力发电机组中的主要设备之一,以往其结构均为大型立式筒袋式多级离心泵、小型卧式单级或多级单吸离心泵,如申请号为200820207351.x的中国专利文件公开的一种立式凝结水泵用的轴承装置,一般小型发电厂运用小型的凝结水泵较多,而大型发电厂一般均使用大型立式筒袋式凝结水泵,申请号为201620671036.7的中国专利文件公开的一种筒袋式凝结水泵,必须要在泵房内建造一个泵井,工程施工量大;水泵从工厂发往安装现场还需要外筒体和泵本体进行组装,安装不便,安装工程量大,结构复杂,轴向尺寸较大,立式结构不易检修,在变频运行时易发生振动。

技术实现要素:

[0003]

本实用新型解决的技术问题是:针对现有火力发电机组中的凝结水泵存在的上述问题,提供一种两级双吸卧式凝结水泵。

[0004]

本实用新型采用如下技术方案实现:

[0005]

两级双吸卧式凝结水泵,包括泵体外壳及泵体外壳内部同轴装配的两组叶轮;

[0006]

两组所述叶轮固定装配在横向布置的泵轴上,所述泵轴的两端通过相对泵体外壳固定的轴承座支撑,所述泵体外壳内部设有对应两组叶轮的两组蜗室,两组所述蜗室均在叶轮的轴向两端设置两个吸入室、沿叶轮的圆周切线方向设置压出室,其中一组蜗室的吸入室与泵体外壳上的泵进口连通,作为整个水泵的首级吸入室,另一组蜗室的压出室与泵体外壳上的泵出口连通,作为整个水泵的次级压出室,两组所述蜗室余下的压出室和吸入室之间通过泵体外壳上的级间过渡流道连通。

[0007]

上述技术方案的两级双吸卧式凝结水泵中,所述泵体外壳包括泵体以及泵体沿泵轴的两端分别装配的前泵盖和后泵盖,所述前泵盖、泵体和后泵盖之间形成容纳叶轮的内部蜗室结构,便于对泵体内部的蜗室加工和装配。

[0008]

上述技术方案的两级双吸卧式凝结水泵中,两组蜗室之间的泵体外壳与泵轴之间、次级吸入室所在的泵体外壳与泵轴之间装配有减压套,防止压力过高导致机械密封损坏。

[0009]

上述技术方案的两级双吸卧式凝结水泵中,所述前泵盖和后泵盖分别与泵轴之间通过轴封冷却压盖和机械密封装配,所述轴封冷却压盖内部设有与前泵盖、后泵盖上轴封冷却腔体连接的循环冷却流道,所述循环冷却流道与轴封冷却水管连接,在泵轴高速转动过程中,对泵轴和泵盖之间的转动装配区域进行冷却降温。

[0010]

上述技术方案的两级双吸卧式凝结水泵中,所述机械密封与机封冲洗水管连接,对机械密封内部进行冲洗。

[0011]

上述技术方案的两级双吸卧式凝结水泵中,所述轴封冷却压盖内侧与泄压回收水管连通,所述泄压回收水管回接到泵体外壳的泵进口,通过泄压回收水管对泄漏的部分介质水接至泵入口,防止介质浪费。

[0012]

上述技术方案的两级双吸卧式凝结水泵中,所述泵体顶部设有排气孔盖,便于泵体蜗室内部空气排出。

[0013]

在本实用新型的两级双吸卧式凝结水泵中,所述泵轴通过轴承座内部装配的滚动轴承转动支承,所述轴承座内部在滚动轴承的一端面设有润滑油室,所述润滑油室内部装有润滑油,所述泵轴对应润滑油室的轴段上固定装配有甩油环,所述甩油环随泵轴转动对滚动轴承进行甩油润滑。

[0014]

上述技术方案的两级双吸卧式凝结水泵中,所述润滑油室底部设有可拆卸的油室盖,所述油室盖上设有放油阀门,便于对润滑油室内部润滑油进行排放。

[0015]

上述技术方案的两级双吸卧式凝结水泵中,所述油室盖位于润滑油室内侧固定设有冷却盘管,所述冷却盘管在油室盖外侧与轴承座冷却水管连通,向冷却盘管内部通入循环冷却水对润滑油和轴承座内腔进行换热冷却,进而实现泵轴在高速转动过程中降低滚动轴承的工作温度,提高轴承工作寿命。

[0016]

本实用新型的两级双吸卧式凝结水泵具有如下有益效果:两组双吸叶轮串联布置,高扬程,高效率,最大限度平衡轴向力,保证泵稳定运行;采用大体积结构的轴承座设计,稀油润滑轴承,高温时采用冷却盘管充分冷却润滑油和轴承温度;集装式机械密封装配,可保证水泵干净运行,杜绝跑、滴、漏;多组降温结构保证泵轴转动装配区域的正常工作。

[0017]

以下结合附图和具体实施方式对本实用新型作进一步说明。

附图说明

[0018]

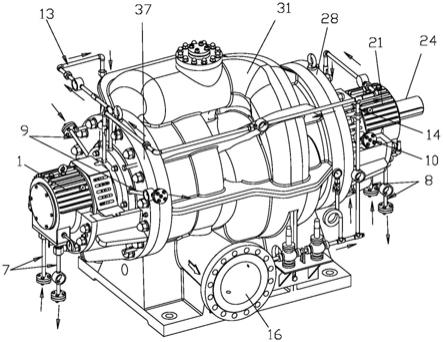

图1为实施例的两级双吸卧式凝结水泵的外部立体示意图。

[0019]

图2为实施例的两级双吸卧式凝结水泵的内部正面剖视图。

[0020]

图3为实施例的两级双吸卧式凝结水泵内部流道示意图。

[0021]

图4为实施例的两级双吸卧式凝结水泵中后轴承座内部结构示意图。

[0022]

图5为实施例的两级双吸卧式凝结水泵中前轴承座内部结构示意图。

[0023]

图中标号:1-后轴承座,2-滚动轴承,3-轴承内侧压盖,4-轴承内侧端盖, 5-轴套螺母,6-轴套,7-轴承座冷却水管,8-轴承座冷却水管,9-轴封冷却水管, 10-轴封冷却水管,11-排气孔盖,12-减压套,13-泄压回收水管,14-机封冲洗水管,15-泵进口,16-泵出口,17-轴套,18-轴套螺母,19-轴承内侧端盖,20-滚动轴承,21-前轴承座,22-轴承外侧端盖,24-泵轴,25-机械密封,26-轴封冷却压盖,27-轴套,28-前泵盖,29-挡套,30-第一叶轮,31-泵体,32-挡套,33-挡套,34-第二叶轮,35-挡套,36-轴套,37-后泵盖,38-轴封冷却压盖,39-机械密封,40-轴承外侧端盖,41-排气帽,42-冷却盘管,43-首级吸入室,44-首级压出室,45-级间过渡流道,46-轴承衬圈,47-放油阀门,48-油室盖,49-甩油环, 50-轴承挡套,51-圆螺母,52-轴承衬圈,53-冷却盘管,54-轴承挡套,55-轴承锁紧螺母,56-次级吸入室,57-甩油环,58-油室盖,59-放油阀门,60-次级压出室。

具体实施方式

[0024]

参见图1和图2,图示中的两级双吸卧式水泵为本实用新型中凝结水泵的一种具体实施方案,具体包括后轴承座1、前轴承座21、前泵盖28、第一叶轮30、泵轴24、泵体31、第二叶轮34、后泵盖37等部件,其中,前泵盖28、泵体31 和后泵盖37装配成水泵泵体外壳结构,内部加工形成容纳第一叶轮30和第二叶轮34的两组蜗室,整个泵体为卧式结构,泵轴24横向穿过前泵盖28、泵体 31和后泵盖37并通过位于泵体两端固定设置的前轴承座21和后轴承座1支撑装配,其中前轴承座21和前泵盖28位于泵轴24连接电机的一端,为泵轴上的动力输入前端,后轴承座1和后泵盖37位于泵轴24远离电机的一端,为泵轴上的动力输入末端。第一叶轮30和第二叶轮34固定装配在泵轴24上对应泵体内部两组蜗室的轴段上。

[0025]

本实施例中的叶轮采用离心泵叶轮,具体叶轮结构可参考现有离心叶轮,在泵体外壳结构上设置一个泵进口15和一个泵出口16,具体如图3中所示,泵体内部的两组蜗室均在叶轮的轴向两端设置两个吸入室、沿叶轮的圆周切线方向设置压出室,其中第一叶轮30所在的蜗室上设置的为首级吸入室43和首级压出室44,其两组首级吸入室43与泵体上的泵进口15汇接连通,第二叶轮34 所在的蜗室上设置的为次级吸入室56和次级压出室60,次级压出室60与泵体上的泵出口16连通,首级压出室44和两组次级吸入室56之间通过泵体上的级间过渡流道45汇接连通。水泵的泵体上的泵进口和泵出口均为水平方向,吸入室采用对称布置的螺旋形双吸吸入室设计,前泵盖28和后泵盖37中各有一部分吸入流道,与泵体31共同组成完整的吸入室,保证流体均匀进入叶轮不产生漩涡,泵体31与前泵盖28、后泵盖37采用o形圈密封;两组蜗室的压出室为双蜗壳式设计,平衡径向力;输送的介质水由泵进口进入首级吸入室43,经第一叶轮30甩出,由首级压出室44进入次级吸入室56,经第二叶轮34甩出后,由次级压出室60至泵出口16,将第一叶轮30和第二叶轮34所在的蜗室之间串联设置,利用蜗室的双吸入室提高泵送流量,通过两级叶轮提高对介质水的泵送扬程。水泵的泵体外壳采用地脚支撑且支脚牢固。

[0026]

泵体31沿泵轴轴向在两端装配前泵盖28和后泵盖37,前泵盖28、后泵盖37分别和泵体31之间通过法兰螺栓固定连接,前泵盖28、泵体31和后泵盖37 上分别通过铸造或其他机加工的方式加工蜗室对应的内壁形状,装配后的泵体外壳整体内部形成容纳叶轮的内部蜗室结构,前泵盖28与泵轴24之间通过轴封冷却压盖26和机械密封25密封装配,后泵盖37与泵轴24之间通过轴封冷却压盖38和机械密封39密封装配。

[0027]

具体结合参见图1和图2,第二叶轮34通过键9和泵轴24上的轴肩固定装配在泵轴24上,第二叶轮34两侧泵轴轴段上还套装有用于叶轮轴定位的挡套 33、35,挡套33、35一起通过键固定装配在泵轴24上,同样的,第一叶轮30 及其两侧的挡套29、32通过键固定装配在泵轴24上。为了将两组叶轮准确地定位在泵体内部的两组蜗室内部,泵轴24分别在与前泵盖28和后泵盖37装配的轴段上还套装有轴套27、36,轴套27、36同样通过键固定装配在泵轴24上,轴套27、36同时起到与前泵盖28和后泵盖37的机械密封和端盖之间的转动轴承作用,轴套27、36外侧的泵轴轴段上分别设有具有密封作用的短轴套6、17,并分别采用轴套螺母5、18锁紧在泵轴24上,通过以上轴套和挡套的轴向抵接装配,将第一叶轮30和第二叶轮34分别轴向定位装配在泵体的两组蜗室内部。

[0028]

在泵体31、前泵盖28、后泵盖37与第一叶轮30和第二叶轮34的进口处设置有密封环,与第一叶轮30和第二叶轮34之间形成微小间隙,起到节流密封的作用。同时,在两组蜗

室之间的泵体与泵轴之间装配有减压套12,减压套 12装配在泵轴上的挡套与泵体之间,其上设置泄压密封水槽,减小次级吸入室通往首级压出室的压力,防止压力过高导致介质回流、水力损失增大、水泵效率下降。后泵盖上也设置有泄压密封水槽,减小第二叶轮34所在的次级吸入室通往机封冷却腔介质的压力,防止压力过高导致机械密封损坏。进一步的,第二叶轮34所在蜗室一侧的轴封冷却压盖38内侧设置高压介质泄压孔,在轴封冷却压盖38上设置泄压回收水管13与高压介质泄压孔连通,该泄压回收水管 13从泵体外侧回接到泵体的泵进口,通过泄压回收水管13将从后泵盖减压槽泄露的部分介质水接至泵入口,对泄漏的介质水回收利用。

[0029]

前泵盖28、后泵盖37同时具有冷却水腔,对应的轴封冷却压盖26、38内部设有与冷却水腔连通的循环冷却流道,轴封冷却压盖26、38上分别设有与各自循环冷却腔体对接的接口,通过接口分别连接轴封冷却水管10、9,轴封冷却水管10、9分别与外界的冷却水循环系统连接,通过轴封冷却压盖26、38上的冷却水孔对机械密封25、39起辅助冷却作用,在泵轴高速转动过程中,对泵轴和泵盖之间的转动装配区域进行冷却降温。

[0030]

前泵盖28和后泵盖37对应的机械密封25、39自身具有冲洗孔,其上的冲洗孔分别连接机封冲洗水管14连接,机封冲洗水管14连接泵出口减压后的介质水,一分为二后分别对机械密封25、39内部进行冲洗。

[0031]

泵体31顶部设有供排气用的排气孔盖11,排气孔盖11上可以接排气阀门,供水泵运行前排气。

[0032]

本实施例中的泵轴24采用重工位刚性轴设计,依靠泵体两端固定的前轴承座21和后轴承座1内部的滚动轴承2、20支撑,轴承跨距小,可减小密封部位的轴挠度,其中,后轴承座1内部的滚动轴承2为球面调心滚子轴承,前轴承座21内部的滚动轴承20为圆柱滚子轴承。

[0033]

具体参见图4,在后轴承座1内部,滚动轴承2的外圈通过轴承衬圈46和轴承座台阶固定在后轴承座1内部安装孔中,内圈通过轴承挡套50、圆螺母51 固定在泵轴24上,后轴承座1的两端通过轴承内侧端盖4、轴承内侧压盖3和轴承外侧端盖40封装,并且将滚动轴承2轴向定位在后轴承座1和泵轴24上。后轴承座1内部在滚动轴承2的轴向外侧端面设有润滑油室,润滑油室内部装有润滑油,泵轴24对应后轴承座1内部润滑油室的轴段上固定装配有甩油环49,该甩油环49固定在轴承挡套50上,甩油环49随泵轴24和轴承挡套50一同转动,润滑油室内部的润滑油液面高于甩油环49的最低转动位置,将润滑油室底部的润滑油甩至滚动轴承2上,对滚动轴承2进行甩油润滑,后轴承座1下部设有回油槽,甩出去的润滑油导流到滚动轴承2上。在轴承内侧端盖4上装配有防油防尘的油封,油封前安装有挡水作用的挡水圈。

[0034]

具体参见图5,在前轴承座21内部,滚动轴承20的外圈通过轴承衬圈52 和轴承座台阶固定在前轴承座21内部安装孔中,内圈通过轴承挡套54、轴承锁紧螺母55固定在泵轴24上,前轴承座21的两端通过轴承内侧端盖19和轴承外侧端盖22封装,并且将滚动轴承20轴向定位在前轴承座21和泵轴24上。前轴承座21内部在滚动轴承20的轴向外侧端面设有润滑油室,润滑油室内部装有润滑油,泵轴24在对应前轴承座21内部润滑油室的轴段上固定装配有甩油环57,该甩油环57固定在轴承挡套54上,甩油环57随泵轴24和轴承挡套 54一同转动,润滑油室内部的润滑油液面高于甩油环57的最低转动位置,将润滑油室底部的润滑

油甩至滚动轴承20上,对滚动轴承20进行甩油润滑,前轴承座21下部设有回油槽,甩出去的油导流到滚动轴承20上。在轴承内侧端盖 19、轴承外侧端盖22上设置有防油防尘的油封,油封前安装有挡水作用的挡水圈。

[0035]

后轴承座1和前轴承座21的润滑油室底部分别设有可拆卸的油室盖48、58,油室盖48、58上分别设有放油阀门47、59,分别对各自润滑油室内部润滑油进行排放。后轴承座1的顶部设置有加油和排气用的排气帽41,前轴承座21的顶部同样设有排气帽,后轴承座1和前轴承座21分别安装有可以观察油位的带有刻度的油标。

[0036]

结合参见图1、图4和图5,在后轴承座1和前轴承座21的油室盖48、58 位于润滑油室内侧分别固定设有冷却盘管42、53,油室盖48、58上分别固定设有连接冷却盘管的接头,冷却盘管42、53在各自油室盖外侧分别与轴承座冷却水管7、8连通,轴承座冷却水管7、8与单独的冷却水系统连接,向冷却盘管 42、53内部通入循环冷却水对润滑油和轴承座内腔进行换热冷却,进而实现泵轴在高速转动过程中降低滚动轴承的工作温度,提高轴承工作寿命。

[0037]

本实施例的两级双吸卧式凝结水泵的流量达到2500m3/h,扬程至350m,工作压力至4.0mpa,工作温度至80℃。

[0038]

以上实施例描述了本实用新型的基本原理和主要特征及本实用新型的优点,本行业的技术人员应该了解,本实用新型不受上述实施例的限制,上述实施例和说明书中描述的只是说明本实用新型的具体工作原理,在不脱离本实用新型精神和范围的前提下,本实用新型还会有各种变化和改进,这些变化和改进都落入要求保护的本实用新型范围内,本实用新型要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1