一种石油炼化用油浆泵的制作方法

1.本发明涉及油浆泵技术领域,更具体地说是涉及一种石油炼化用油浆泵。

背景技术:

2.石油炼制加工的催化裂化装置分馏塔底部油浆,因含有较高的催化剂颗粒,且是含有胶质、沥青质的重质油品;将催化油浆中的催化剂颗粒通过油浆过滤装置将含量降低到需要的范围,则滤后的催化油浆可以作为调和重质燃料油、针状焦及碳素纤维的生产原料。现有炼油工业支柱的催化裂化装置中,油浆泵作为输送设备非常重要,比如,催化裂化加工工艺是将石油中的重质部分通过催化剂的作用,在一定温度、压力条件下,经一系列化学反应生产出轻质油品,由于参加反应的催化剂易造成设备的磨损,通常在油浆泵泵体内部设置内壳以及采用高耐磨性材质制作泵壳等关键部件,虽然增强了抗磨损能力、减少了设备检修频次,但是仍然存在高耐磨材质的泵壳等部件钻孔和套丝困难以及安装拆卸繁琐等问题。

3.因此,如何提供一种抗磨损部件安装及拆卸方便,结构简单、运行稳定的石油炼化用油浆泵是本领域亟需解决的技术问题之一。

技术实现要素:

4.有鉴于此,本发明提供了一种石油炼化用油浆泵,目的就是为了解决上述之不足。

5.为解决上述技术问题,本发明采取了如下技术方案:

6.一种石油炼化用油浆泵,包括:吸入盖、前耐磨板、泵体、叶轮、后耐磨板、泵盖、轴承箱体、泵轴、轴套、机械密封和轴封部件;所述吸入盖固定连接于所述泵体的前端端面;所述泵盖固定连接于所述泵体的后端端面;所述前耐磨板压装于所述吸入盖和所述泵体之间;所述后耐磨板压装于所述泵体和所述泵盖之间;所述轴承箱体固定连接于所述泵盖的后端端面,且其后端外壁上设置有冷却水套;所述泵轴穿设于所述轴承箱体的中部,且其前端位于所述泵体内部;所述叶轮通过叶轮螺母固定连接于所述泵轴的前端,且其位于所述前耐磨板和所述后耐磨板之间;所述轴套设置于所述叶轮的后端;所述机械密封设置于所述轴套和所述泵盖之间;所述轴封部件固定连接于所述泵盖的后端,且其与所述机械密封相抵触。

7.优选地,所述轴承箱体的中、后端与所述泵轴相连处均设置有轴承。

8.上述技术方案的技术效果:通过在吸入盖和泵体之间压装设置前耐磨板以及在泵体和泵盖之间压装设置后耐磨板,不仅能够有效保护吸入盖和泵盖免受磨损,减少后期维修频次,保证油浆泵长时间稳定高效运行,而且能够减少泵体、泵盖和吸入盖的钻孔数量以及避免前后耐磨板钻孔,降低加工难度,便于安装及拆卸,节省成本,同时,通过在轴承箱体的后端设置冷却水套,能够有效降低轴承箱体内部温度,降低轴承磨损速度,延长使用寿命。

9.优选地,所述叶轮采用半开式叶轮。

10.此技术方案的有益效果是:能够有效避免油浆泵流道堵塞以及泵环口磨损现象,保证油浆泵能够长时间稳定高效运行。

11.优选地,所述前耐磨板与所述吸入盖和所述泵体抵触的凸台的前后端面以及所述后耐磨板与所述泵体和泵盖抵触的凸台的前后端面处均设置有石墨垫一。

12.优选地,所述吸入盖的吸入口内侧与所述前耐磨板的中部开口外侧之间设置有石墨填料环。

13.优选地,所述后耐磨板的内侧后端面与所述泵盖的内侧前端面之间还设置有石墨垫二。

14.优选地,所述前耐磨板、所述后耐磨板和所述泵体均采用高耐磨合金材质。

15.本发明相对于现有技术取得了以下技术效果:本发明通过在吸入盖和泵体之间压装设置前耐磨板以及在泵体和泵盖之间压装设置后耐磨板,不仅能够有效保护吸入盖和泵盖免受磨损,减少后期维修频次,保证油浆泵长时间稳定高效运行,而且能够减少泵体、泵盖和吸入盖的钻孔数量以及避免前后耐磨板钻孔,降低加工难度,便于安装及拆卸,节省成本,同时,通过在轴承箱体的后端设置冷却水套,能够有效降低轴承箱体内部温度,降低轴承磨损速度,延长使用寿命,还通过将叶轮设置为半开式结构,能够有效避免油浆泵流道堵塞以及泵环口磨损现象,进一步保证油浆泵能够长时间稳定高效运行。

附图说明

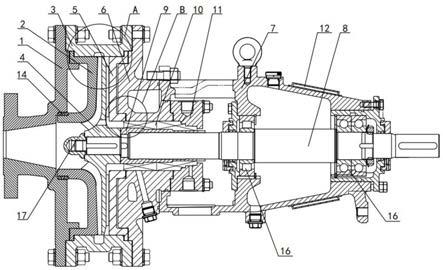

16.图1为本发明一种石油炼化用油浆泵的结构示意图;

17.图2为图1中a部分的局部放大图;

18.图3为图1中b部分的局部放大图;

19.图中:1、吸入盖;2、前耐磨板;3、泵体;4、叶轮;5、后耐磨板;6、泵盖;7、轴承箱体;8、泵轴;9、轴套;10、机械密封;11、轴封部件;12、冷却水套;13、石墨垫一;14、石墨填料环;15、石墨垫二;16、轴承;17、叶轮螺母。

具体实施方式

20.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

21.实施例

22.参照图1所示,本发明公开了一种石油炼化用油浆泵,包括:吸入盖1、前耐磨板2、泵体3、叶轮4、后耐磨板5、泵盖6、轴承箱体7、泵轴8、轴套9、机械密封10和轴封部件11;吸入盖1固定连接于泵体3的前端端面;泵盖6固定连接于泵体3的后端端面;前耐磨板2压装于吸入盖1和泵体3之间;后耐磨板5压装于泵体3和泵盖6之间;轴承箱体7固定连接于泵盖6的后端端面,且其后端外壁上设置有冷却水套12;泵轴8穿设于轴承箱体7的中部,且其前端位于泵体3内部;叶轮4通过叶轮螺母17固定连接于泵轴8的前端,且其位于前耐磨板2和后耐磨板5之间;轴套9设置于叶轮4的后端;机械密封10设置于轴套9和泵盖6之间;轴封部件11固定连接于泵盖6的后端,且其与机械密封10相抵触。

23.轴承箱体7的中、后端与泵轴8相连处均设置有轴承16。

24.在本实施例中,叶轮4采用半开式叶轮。

25.在本实施例中,前耐磨板2与吸入盖1和泵体3抵触的凸台的前后端面以及后耐磨板5与泵体3和泵盖6抵触的凸台的前后端面处均设置有石墨垫一13。

26.在本实施例中,吸入盖1的吸入口内侧与前耐磨板2的中部开口外侧之间设置有石墨填料环14。

27.在本实施例中,后耐磨板5的内侧后端面与泵盖6的内侧前端面之间还设置有石墨垫二15。

28.在本实施例中,前耐磨板2、后耐磨板5和泵体3均采用高耐磨合金材质。

29.在本实施例中,轴承箱体7的中端与泵轴8相连处的轴承16数量为1个,采用圆柱滚子轴承。

30.在本实施例中,轴承箱体7的后端与泵轴8相连处的轴承16数量为2个,采用角接触球轴承。

31.本发明通过在吸入盖和泵体之间压装设置前耐磨板以及在泵体和泵盖之间压装设置后耐磨板,不仅能够有效保护吸入盖和泵盖免受磨损,减少后期维修频次,保证油浆泵长时间稳定高效运行,而且能够减少泵体、泵盖和吸入盖的钻孔数量以及避免前后耐磨板钻孔,降低加工难度,便于安装及拆卸,节省成本,同时,通过在轴承箱体的后端设置冷却水套,能够有效降低轴承箱体内部温度,降低轴承磨损速度,延长使用寿命,还通过将叶轮设置为半开式结构,能够有效避免油浆泵流道堵塞以及泵环口磨损现象,进一步保证油浆泵能够长时间稳定高效运行。

32.以上所述,仅是本发明较佳实施例而已,并非对本发明的技术范围作任何限制,故凡是依据本发明的技术实质对以上实施例所作的任何细微修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1