垂直挤压机芯棒油缸及其活塞杆防护装置的制作方法

1.本发明金属挤压技术领域,具体涉及一种垂直挤压机芯棒油缸及其活塞杆防护装置。

背景技术:

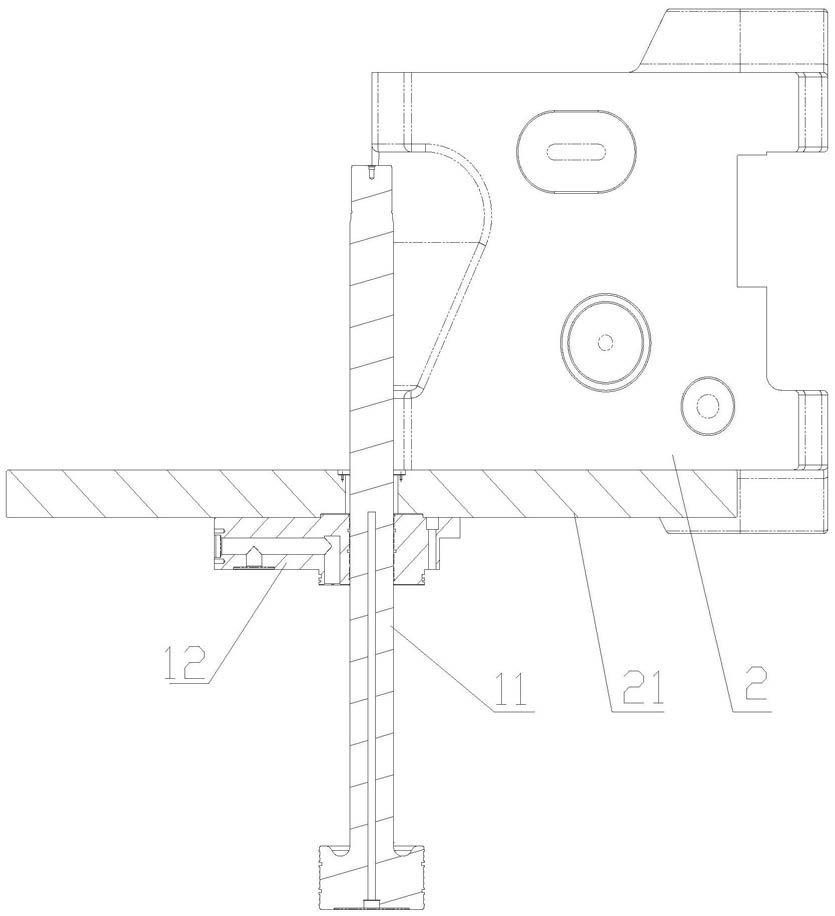

2.如图1所示,是现有技术中芯棒油缸的安装位置示意图。

3.在360mn挤压机的挤压运行过程中,芯棒油缸通过活塞杆的伸缩来驱动带动芯棒上下移动,成型无缝管的内孔。

4.芯棒油缸的缸盖12利用油缸连接通孔14连接在动梁2的下垫板21下部,并且位于动梁2的下垫板21的下部中心部位,缸盖12利用缸体连接通孔15与芯棒油缸的缸体连接;芯棒油缸的活塞杆11上部与芯棒可靠连接。芯棒油缸位于六个主油缸的中心位置,被6个主油缸包围着,芯棒油缸不能直接单独拆卸移走。芯棒油缸有故障需要更换时,需先将东侧的3号、4号主油缸拆除,才可以拆出芯棒油缸,造成芯棒油缸更换相当困难。主油缸重量将近80吨,需要借助好多专用的主油缸吊装工装、工具、辅具,且拆装主油缸前需要拆卸全套模具、盖板、阀台、进出油管等等,维修复杂,人员多,工期长。通常每次更换活塞杆11、缸盖12、密封等相关配套零部件的维修成本高达几十万元,维修成本相当高。

5.如图2所示,是现有技术中芯棒油缸上活塞杆11的安装位置示意图;如图3所示,是现有技术中芯棒油缸的缸盖12的结构示意图;如图4所示,是图3的俯视图。

6.活塞杆11安装在缸盖12的内孔上,内孔的内壁设置有防尘圈13和缸盖密封,芯棒油缸的缸盖12虽然装有防尘圈13和缸盖密封,但其防护位置设置在下垫板21,防护位置偏低。

7.近些年,随着生产任务稳中有增,产量逐年增加,对挤压机的关键零部件的磨损也较大,尤其是驱动成型挤压管内孔的缸盖密封失效漏油、活塞杆11的磨损现象尤为突出。360mn挤压机在热挤压的过程中,不可避免将氧化皮、玻璃粉、润滑剂等残留的细碎杂质伴随着冷却水掉落到动梁2的中孔上,随着挤压数量的增多,杂质与裸露在中孔内的活塞杆11接触面积不断增大,导致杂质附着、粘连在活塞杆11上。随着活塞杆11运行量的不断增加,杂质越来越密集,导致活塞杆11的磨损加剧。活塞杆11不断伸缩上下运行,与杂质产生摩擦,活塞杆11的表面和缸盖12的防尘圈13、密封受到磨损、损伤,造成芯棒油缸的缸盖密封失效漏油,导致油缸使用寿命比较短。360mn挤压机一般经过连续挤压生产半年的时间周期,就会发生芯棒缸漏油的设备故障,几乎每半年需更换一次芯棒油缸,油缸使用寿命降低。

8.动梁2的重量将近450吨,高度为3.3米,动梁2下部安装有下垫板21,动梁下垫板厚度为300毫米,重量将近50吨;动梁2上部安装有动梁上垫板,动梁上垫板厚度为400毫米,重量将近40吨;动梁2加上垫板、下垫板21总高达4米多,加上近二百条大螺钉,动梁总成重达550多吨。动梁2不仅拆卸、回装困难,吊装、运输也是难题,所以采取将动梁2、下垫板21从360mn挤压机中拆卸、移出,加工动梁2、下垫板21中孔多余材料的方案,实现起来非常困难,

即便只拆除动梁下垫板21也困难比较多,且停产改造工期也相当长。

技术实现要素:

9.本发明的目的在于提供一种垂直挤压机芯棒油缸及其活塞杆防护装置,能够将挤压过程中掉到动梁中孔内的氧化皮、玻璃粉等杂质与活塞杆隔离,以减少杂质损伤活塞杆表面,保护芯棒油缸的缸盖密封,提高了芯棒油缸的使用寿命。

10.为达到上述目的,本发明使用的技术解决方案是:

11.芯棒油缸活塞杆防护装置,包括:活塞杆防护套、导向铜套、连接法兰、防尘压盖;活塞杆防护套的底部设置有台阶法兰,台阶法兰设置有多个台阶螺钉过孔,台阶螺钉过孔上安装有安装螺钉;导向铜套安装在活塞杆防护套的内孔上部,连接法兰设置在活塞杆防护套外壁的上部,连接法兰设置有多个法兰通孔;防尘压盖设置在活塞杆防护套的顶部,压在连接法兰、活塞杆防护套、导向铜套的顶部;防尘压盖设置有多个压盖通孔;连接螺杆依次穿过压盖通孔、法兰通孔与螺母紧固,将防尘压盖与连接法兰连接为一个整体。

12.进一步,防尘压盖的底部端面为阶梯环形,外侧端面压在连接法兰的顶部,内侧端面压在活塞杆防护套、导向铜套的顶部。

13.进一步,防尘压盖在内孔的内壁上分别设置有防尘圈环形槽、密封圈环形槽,防尘圈环形槽内安装有压盖防尘圈,密封圈环形槽安装有压盖密封圈。

14.进一步,活塞杆防护套底部端面设置有防护套密封槽,防护套密封槽中安装有防护套密封圈;防尘压盖的底部开有端部密封槽,端部密封槽安装有o型密封圈。

15.进一步,活塞杆防护套的内孔上端部设有环形台阶,导向铜套安装在环形台阶上。

16.进一步,活塞杆防护套的外壁上设有外螺纹,连接法兰的内壁上设置有内螺纹,活塞杆防护套与连接法兰通过螺纹相连接。

17.进一步,导向铜套的顶部设置有螺纹沉孔。

18.进一步,导向铜套的内壁设置有润滑油槽,润滑油槽连接芯棒油缸的润滑系统。

19.进一步,压盖防尘圈的顶部设置有防尘环边,防尘环边压在活塞杆的外壁上。

20.垂直挤压机芯棒油缸,在其缸盖的内孔外侧的端面设置有止口,止口的端面设置有多个螺纹孔;台阶法兰安装在止口上,安装螺钉穿过台阶螺钉过孔连接在螺纹孔上。

21.本发明技术效果包括:

22.本发明将挤压过程中掉到动梁中孔内的氧化皮、玻璃粉等杂质与活塞杆隔离,以减少杂质损伤活塞杆表面,保护芯棒油缸的缸盖密封,提高了芯棒油缸的使用寿命。

23.芯棒油缸活塞杆防护装置增加了对活塞杆的有效防护,保护活塞杆表面,使活塞杆裸露部分伸出到动梁中孔时得到保护,有效隔离在挤压过程中掉落到动梁中孔内的氧化皮、玻璃粉等细碎杂质,防止杂质粘连、附着到活塞杆上,避免活塞杆随着比较频繁的上下运行而被杂质拉伤,防止缸盖密封失效漏油,延长了芯棒油缸的正常使用周期,大大超过了主油缸密封更换周期,可以保证在更换主油缸密封的同时更换芯棒油缸。另外,配合其他维护及清理措施,比如在压机使用过程中定期更换防尘压盖内的密封圈和防尘圈,及时清理挤压过程中掉到动梁中孔内的氧化皮、玻璃粉等杂质,保证积累的杂质高度低于防尘压盖,以减少与活塞杆表面摩擦,从而提升芯棒油缸寿命。

24.芯棒油缸活塞杆防护装置使用之后,芯棒油缸没有发生漏油现象,降低了维修成

本,大大释放了挤压管的产能,而且强有力保障了生产任务的产出,挤压管的产量不断刷新,尤其是生产指标得到全面大幅度提升。

附图说明

25.图1是现有技术中芯棒油缸的安装位置示意图;

26.图2是现有技术中芯棒油缸上活塞杆的安装位置示意图;

27.图3是现有技术中芯棒油缸的缸盖的结构示意图;

28.图4是图3的俯视图;

29.图5是本发明中芯棒油缸活塞杆防护装置的结构示意图;

30.图6是本发明中芯棒油缸活塞杆防护装置的使用状态示意图;

31.图7是图6中a部的放大图;

32.图8是图6中b部的放大图;

33.图9是本发明中缸盖的结构示意图;

34.图10是图9的俯视图。

具体实施方式

35.以下描述充分地示出本发明的具体实施方案,以使本领域的技术人员能够实践和再现。

36.为了保证生产的顺畅,首先必须保障设备的稳定运行,因此对设备芯棒油缸的结构提出了更高的要求。在对芯棒油缸内部结构等相关结构不断完善的基础上,还要找到活塞杆11的磨损、缸盖12的密封失效漏油的根源。经过排查,最终找到,芯棒油缸的活塞杆11伸出动梁中孔时,对裸露出活塞杆的外部防护是否有效,是造成活塞杆11磨损非常关键的因素。

37.如图5所示,是本发明中芯棒油缸活塞杆防护装置的结构示意图;如图6所示,是本发明中芯棒油缸活塞杆防护装置的使用状态示意图;如图7所示,是图6中a部的放大图;如图8所示,是图6中b部的放大图。

38.芯棒油缸活塞杆防护装置,结构包括:活塞杆防护套31、导向铜套32、连接法兰33、防尘压盖34、连接螺杆35、螺母36。

39.活塞杆防护套31为两端开口的筒形结构,底部设置有台阶法兰313,台阶法兰313设置有多个台阶螺钉过孔,台阶螺钉过孔上安装有安装螺钉311,通过安装螺钉311将活塞杆防护套31与缸盖12连接,保证活塞杆防护套31、缸盖11的内孔、活塞杆13同轴;导向铜套32安装在活塞杆防护套31的内孔上部,活塞杆11从缸盖12的孔口穿出后,伸入活塞杆防护套31和导向铜套32;连接法兰33设置在活塞杆防护套31外壁的上部,连接法兰33设置有多个法兰通孔;防尘压盖34设置在活塞杆防护套31的顶部,防尘压盖34的底部端面为阶梯环形,外侧端面压在连接法兰33的顶部,内侧端面压在活塞杆防护套31、导向铜套32的顶部,防尘压盖34设置有多个与法兰通孔位置对应的压盖通孔,活塞杆11从防尘压盖34的内孔穿出;连接螺杆35依次穿过压盖通孔、法兰通孔与螺母36紧固;将活塞杆防护套31、防尘压盖34与连接法兰33紧密连接为一个可靠整体,防尘压盖34稳定扣压在活塞杆防护套31、导向铜套32上,压紧活塞杆防护套31、导向铜套32,不得窜动。

40.本发明优选实施例中,为了增加活塞杆防护装置上部的密闭性,防止杂质进入活塞杆防护套31,在防尘压盖34在内孔的内壁上分别设置有防尘圈环形槽、密封圈环形槽,防尘圈环形槽内安装有压盖防尘圈341,密封圈环形槽安装有压盖密封圈342。压盖防尘圈341、压盖密封圈342与活塞杆11的外壁紧密贴合,起到密封和防止杂质进入的作用。防尘压盖34的底部开有端部密封槽,端部密封槽安装有o型密封圈343,有效防护活塞杆11。

41.导向铜套32的顶部设置有螺纹沉孔322,维修更换时,将专用工具连接在螺纹沉孔322上,便于维修更换。

42.导向铜套32的内壁设置有润滑油槽321,润滑油槽321连接芯棒油缸的润滑系统。压盖防尘圈341的顶部设置有防尘环边,防尘环边压在活塞杆11的外壁上,以隔绝外部杂质进入。

43.活塞杆防护套31的内孔上端部设有环形台阶,导向铜套32安装在环形台阶上,环形台阶能够可靠地卡住卡紧导向铜套32,保证导向铜套32不窜动。活塞杆防护套31的外壁上设有外螺纹,连接法兰33的内壁上设置有内螺纹,活塞杆防护套31与连接法兰33通过螺纹相连接。活塞杆防护套31底部端面设置有防护套密封槽,防护套密封槽中安装有防护套密封圈312。

44.芯棒油缸活塞杆防护装置的高度大于1300mm,能够伸出到动梁2的中孔三分之一的高度,有效防护活塞杆11的表面。

45.如图9所示,是本发明中缸盖12的结构示意图;如图10所示,是图9的俯视图。

46.根据芯棒油缸活塞杆防护装置的改进,垂直挤压机芯棒油缸的缸盖12的结构也作了对应改进。在缸盖12的内孔外侧的端面加工有止口16,止口16的端面设置有多个螺纹孔17;活塞杆防护套31底部的台阶法兰313安装在止口16上,安装螺钉311穿过台阶螺钉过孔连接在螺纹孔17上。

47.芯棒油缸活塞杆防护装置安装过程:

48.将活塞杆防护套31底部的台阶法兰313装配到缸盖12的止口16上,并利用安装螺钉311固定,将活塞杆防护套31连接到缸盖12的止口16位置;将导向铜套32安装在活塞杆防护套31内孔的环形台阶上;芯棒油缸上升,将缸盖12用螺栓连接到下垫板21下部;

49.将连接法兰33从活塞杆11上部套入,与活塞杆防护套31上端外壁螺纹连接;防尘压盖34上安装压盖防尘圈341、压盖密封圈342、o型密封圈343后,将连接法兰33从活塞杆11上部装入,底端压在活塞杆防护套31、导向铜套32的顶部,连接螺杆35依次穿过压盖通孔、法兰通孔后用螺母36固定。

50.芯棒油缸活塞杆防护装置历时20多天安装成功,且调试完毕,使用后证明,能够有效防护活塞杆,使活塞杆伸出裸露部分在动梁中孔内得到保护。将挤压过程中的氧化皮、玻璃粉等杂质掉到动梁中孔内与活塞杆隔离,保护了活塞杆表面,有效防止芯棒油缸缸盖密封失效漏油。改进优化后的芯棒缸,大大提升了芯棒油缸的寿命。

51.本发明所用的术语是说明和示例性、而非限制性的术语。由于本发明能够以多种形式具体实施而不脱离技术方案的精神或实质,所以应当理解,上述实施例不限于任何前述的细节,而应在随附权利要求所限定的精神和范围内广泛地解释,因此落入权利要求或其等效范围内的全部变化和改型都应为随附权利要求所涵盖。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1