一种中重型汽车驾驶室用减震式油缸的制作方法

1.本发明涉及液压机械制造技术领域,特别涉及一种中重型汽车驾驶室用减震式油缸。

背景技术:

2.中重型汽车多个部件都布置在驾驶室下方,为方便维护与维修,驾驶室与底盘之间连接有油缸,从而方便中重型汽车在维修、保养时将驾驶室翻转起来,油缸的结构简单、工作可靠,用它来实现往复运动时,可免去减速装置,并且没有传动间隙,运动平稳,将其用作驾驶室的举升翻转装置可提高稳定性。

3.但是,车辆在行驶过程中,由于路面较为颠簸,驾驶室会随着颠簸的地面同步晃动,当晃动较大时,由于油缸在承受驾驶室重量的同时还需承受驾驶室晃动时带来的巨大冲击力,活塞组件可能会被压弯造成不可逆转的情况,使得油缸成为易耗物品,造成了成本的上升。

技术实现要素:

4.(一)技术方案

5.为了实现上述目的,本发明采用以下技术方案:一种中重型汽车驾驶室用减震式油缸,包括油缸本体、卡位机构、减震机构和套设环,油缸本体的中部套设有套设环,套设环与卡位机构之间连接有减震机构,卡位机构套设在油缸本体上。

6.所述的油缸本体包括缸体组件和活塞组件,缸体组件的内部套设有活塞组件,套设环套设在缸体组件的上端。

7.所述的减震机构包括第一缓冲支链、第二缓冲支链、连接框一、连接框二、锁定外壳、挤压支链、u型架、压力板、压力弹簧、深入杆和橡胶层,第一缓冲支链的上端安装在连接环的下端,第一缓冲支链的下端安装有连接框一,连接框一的中部开设有挤压槽,挤压槽内安装有挤压支链,连接框一、连接框二之间设置有锁定外壳,锁定外壳对连接框一、连接框二起到锁定的作用,保证了小幅度颠簸产生的晃动只需要通过第一缓冲支链、第二缓冲支链的减震缓冲即可,当颠簸晃动过于严重时,在第一缓冲支链、第二缓冲支链受到较大冲击力使二者与锁定外壳接触解锁时,此时,连接框一、连接框二可滑动,且在冲击力的作用下,连接框一、连接框二距离靠拢,通过压力弹簧对压力板的弹性顶撑,使其接触的u型架、压力板之间弹性减震,与此同时,当深入杆进入到挤压槽内时,通过橡胶层与挤压支链之间的递增式挤压,再配合压力弹簧的弹性,从而减缓冲击力,连接框二安装在第二缓冲支链的上端,第二缓冲支链的下端安装在套设环上,连接框一的下端安装有u型架,连接框二的中部开设有工作槽,工作槽与压力板之间为滑动配合连接,且工作槽与压力板之间连接有压力弹簧,连接框二的上端安装有深入杆,深入杆的左右两端对称铺设有橡胶层。

8.所述的第一缓冲支链与第二缓冲支链之间为结构、大小均相同的支链,所述的第一缓冲支链包括连接杆、活动杆、防尘罩、连接筒、挤压头、阻力单元、阻力架和阻力弹簧,连

接杆安装在连接环上,连接杆上安装有活动杆,活动杆的端头安装有挤压头,活动杆与连接筒之间为滑动配合连接,且连接杆、连接套之间连接有防尘罩,防尘罩起到防尘的效果,连接筒的左右两端对称安装有阻力单元,连接筒与阻力架之间为上下滑动配合连接,且阻力架的前后两端与连接筒之间连接有阻力弹簧。

9.所述的挤压支链包括气囊一、弹簧一、挤压板、输送管、气囊二、定位块、弹簧二、挤压层,挤压板与挤压槽的上端为上下滑动配合连接,且挤压板与挤压槽之间连接有气囊一,气囊一内部均匀设置有弹簧一,弹簧一起到复位的同时在深入杆与挤压板接触时,可通过弹簧一的弹性顶撑也能起到一定程度上的减震作用,气囊一与气囊二之间连通有输送管,气囊二安装在挤压槽的侧壁上,气囊二与挤压层连接,挤压层与挤压槽之间为左右滑动配合连接,气囊二的内部安装有定位块,定位块的设置对初始位置的挤压层(气囊二未充溢)的位置起到抵住的作用,防止弹簧二的弹性复位将挤压层带动到过于外侧的位置导致挤压层与初步进入的橡胶层之间不能立即接触的情况,二者之间未接触起不到任何的挤压缓冲效果,挤压层与挤压槽侧壁之间连接有弹簧二,弹簧二起到复位的作用。

10.其中,所述的卡位机构包括连接环、卡位块、内置弹簧、固定块、挤压筒,连接环套设在活塞组件上,连接环沿其周向均匀开设有活动槽,活动槽上安装有固定块,固定块与卡位块之间为滑动配合连接,且固定块与卡位块之间连接有内置弹簧,内置弹簧起到复位的作用,连接环与挤压筒之间为螺纹配合连接,卡位块抵在活塞组件的上端。

11.其中,所述的挤压筒的下半部分内径从上往下逐渐扩大,卡位块的倾斜面上均匀开设有内凹槽,内凹槽上设置有滚珠,滚珠的设置减小了卡位块受到挤压内缩难度,且滚珠与挤压筒下半部分的内侧壁相贴合,挤压筒的外表面铺设有磨砂层,磨砂层的设置增加了摩擦阻力,方便了人员对挤压筒的拧动,随着挤压筒的螺旋式下降,通过挤压筒内侧壁对滚珠的挤压使得卡位块整体内缩。

12.其中,所述的阻力单元包括阻力块和复位弹簧,连接筒的左右两端对称开设有倾斜槽,倾斜槽内通过复位弹簧与阻力块连接,复位弹簧起到复位以及顶撑的作用,且阻力块由外向内为逐渐向上倾斜的结构,倾斜结构的设计增加了阻力,通过复位弹簧对阻力块的弹性顶撑,从而对活动杆起到弹性缓冲的效果,当活动杆突破阻力单元后与挤压架接触挤压时,此时,驾驶室带来的冲击力难以通过第一缓冲支链、第二缓冲支链进行缓冲。

13.其中,所述的锁定外壳包括壳体、滑动块一、滑动块二、卡接块、工作弹簧、第一联动单元和第二联动单元,壳体的上端对称安装有滑动块一,滑动块一与连接框一之间为滑动配合连接,壳体的下端对称安装有滑动块二,滑动块二与连接框二之间为滑动配合连接,滑动块一、滑动块二起到滑动的作用,且壳体与连接框一、连接框二之间的最大滑动距离为壳体高度的二分之一,保证了只有当壳体与连接框一、连接框二均解锁后,连接框一、连接框二之间才能顺利合拢,对连接框一、连接框二其中一个解锁而另一个未解锁时,冲击力的力度还在第一缓冲支链、第二缓冲支链应对冲击力的范围之内,因此无需橡胶层与挤压支链之间递增式挤压来进行减震处理,壳体的内部对称开设有隐藏槽,隐藏槽与卡接块之间连接有工作弹簧,卡接块在工作弹簧的作用下进入到几字槽一或者几字槽二中,使得壳体与连接框一、连接框二之间锁定,连接框一上开设有几字槽一,几型槽一内安装有第一联动单元,连接框二上开设有几字槽二,几字槽二内安装有第二联动单元。

14.其中,所述的第一联动单元与第二联动单元之间为结构、大小均相同的支链,所述

的第一联动单元包括挤压架、受压块和连接弹簧,挤压架与几字槽一之间为上下滑动配合连接,挤压架与几字槽一之间连接有连接弹簧,连接弹簧起到复位的作用,几字槽一的左右两端通过滑动配合的方式与受压块连接。

15.其中,所述的挤压架的下端通过销轴连接有减阻辊,且减阻辊与受压块的倾斜面贴合,减小了挤压难度。

16.其中,所述的挤压层的表面为波浪状结构,且橡胶层的表面为波浪状结构,波浪状结构的设计增加了二者之间的挤压难度,利于缓冲。

17.(二)有益效果

18.1、本发明所述的一种中重型汽车驾驶室用减震式油缸,在原有的油缸本体增加了减震功能,采用三段式减震的方式来应对驾驶室的晃动问题,对于日常的小幅度晃动即可通过第一缓冲支链、第二缓冲支链对其进行减震,当遇到较大晃动时,在第一缓冲支链、第二缓冲支链保持减震的同时,通过u型架、压力板之间的弹性缓冲以及深入杆、橡胶层进入到挤压支链的增阻式缓冲从而进行二次减震缓冲,通过卡位机构、减震机构和套设环对活塞组件周边的保护,在减震的同时减小了活塞组件受到挤压而变形的情况,减小了油缸本体的损伤,减小了更换率,降低了成本;

19.2、本发明所述的一种中重型汽车驾驶室用减震式油缸,所述的第一缓冲支链、第二缓冲支链通过阻力单元以及阻力弹簧对阻力架的弹性顶撑,从而对活动中的活动杆进行弹性缓冲作用,进而应对正常的小幅度颠簸晃动,可有效减小了油缸本体的损坏度;

20.3、本发明所述的一种中重型汽车驾驶室用减震式油缸,当第一缓冲支链、第二缓冲支链难以承受剧烈晃动带来的冲击力时,受到挤压的活动杆带动挤压头内缩直至与锁定外壳接触解锁,连接框一、连接框二解锁,二者相向运动,之后先通过压力弹簧对压力板的弹性顶撑,从而与接触的u型架进行弹性减震,与此同时,深入杆带动橡胶层与挤压层之间进行边缘挤压,从而减缓冲击力,随着深入杆的深入,受到挤压的挤压板将气囊一内的气体挤入到气囊二,挤压层相向运动,使得橡胶层与挤压层之间的挤压程度提高,挤压程度的提高进一步减缓了冲击速度,避免了冲击力较大导致的活塞组件压弯的情况。

附图说明

21.下面结合附图和实施例对本发明进一步说明。

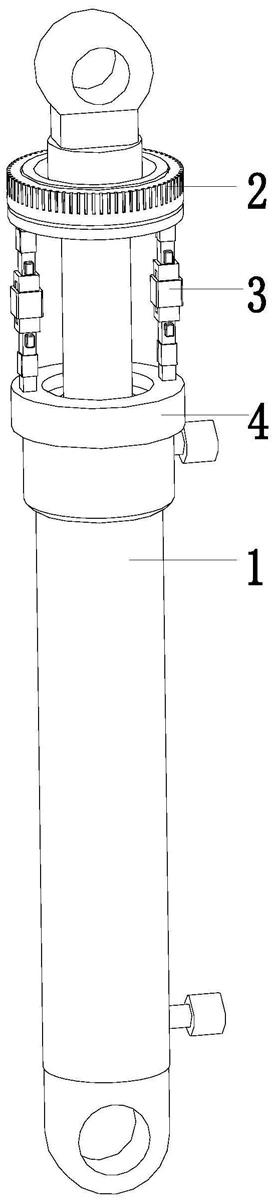

22.图1是本发明的立体结构示意图;

23.图2是本发明的剖视图;

24.图3是本发明卡位机构、减震机构与套设环之间的剖视图;

25.图4是本发明连接框一、连接框二、锁定外壳、挤压支链、u型架、压力板、压力弹簧、深入杆与橡胶层之间的剖视图;

26.图5是本发明连接筒、阻力单元、阻力架和阻力弹簧之间的结构示意图;

27.图6是本发明图3的x处局部放大图;

28.图7是本发明图4的y处局部放大图。

具体实施方式

29.下面参考附图对本发明的实施例进行说明。在此过程中,为确保说明的明确性和

便利性,我们可能对图示中线条的宽度或构成要素的大小进行夸张的标示。

30.另外,下文中的用语基于本发明中的功能而定义,可以根据使用者、运用者的意图或惯例而不同。因此,这些用语基于本说明书的全部内容进行定义。

31.如图1至图7所示,一种中重型汽车驾驶室用减震式油缸,包括油缸本体1、卡位机构2、减震机构3和套设环4,油缸本体1的中部套设有套设环4,套设环4与卡位机构2之间连接有减震机构3,卡位机构2套设在油缸本体1上。

32.所述的油缸本体1包括缸体组件11和活塞组件12,缸体组件11的内部套设有活塞组件12,套设环4套设在缸体组件11的上端。

33.所述的卡位机构2包括连接环21、卡位块22、内置弹簧23、固定块24、挤压筒25,连接环21套设在活塞组件12上,连接环21沿其周向均匀开设有活动槽,活动槽上安装有固定块24,固定块24与卡位块22之间为滑动配合连接,且固定块24与卡位块22之间连接有内置弹簧23,内置弹簧23起到复位的作用,连接环21与挤压筒25之间为螺纹配合连接,卡位块22抵在活塞组件12的上端,所述的挤压筒25的下半部分内径从上往下逐渐扩大,卡位块22的倾斜面上均匀开设有内凹槽,内凹槽上设置有滚珠,滚珠的设置减小了卡位块22受到挤压内缩难度,且滚珠与挤压筒25下半部分的内侧壁相贴合,挤压筒25的外表面铺设有磨砂层,磨砂层的设置增加了摩擦阻力,方便了人员对挤压筒25的拧动,随着挤压筒25的螺旋式下降,通过挤压筒25内侧壁对滚珠的挤压使得卡位块22整体内缩,具体工作时,将套设环4套设在缸体组件11后,将连接环21下压套设在活塞组件12上,之后转动挤压筒25,挤压筒25螺旋式下降从而挤压卡位块22整体内缩,通过内缩的卡位块22与活塞组件12的上端卡接,此时,通过卡位机构2、套设环4对活塞组件12、缸体组件11上下定位,从而将油缸本体1、卡位机构2、减震机构3和套设环4之间组装起来。

34.所述的减震机构3包括第一缓冲支链31、第二缓冲支链32、连接框一33、连接框二34、锁定外壳35、挤压支链36、u型架37、压力板38、压力弹簧39、深入杆40和橡胶层41,第一缓冲支链31的上端安装在连接环21的下端,第一缓冲支链31的下端安装有连接框一33,连接框一33的中部开设有挤压槽,挤压槽内安装有挤压支链36,连接框一33、连接框二34之间设置有锁定外壳35,锁定外壳35对连接框一33、连接框二34起到锁定的作用,保证了小幅度颠簸产生的晃动只需要通过第一缓冲支链31、第二缓冲支链32的减震缓冲即可,当颠簸晃动过于严重时,在第一缓冲支链31、第二缓冲支链32受到较大冲击力使二者与锁定外壳35接触解锁时,此时,连接框一33、连接框二34可滑动,且在冲击力的作用下,连接框一33、连接框二34距离靠拢,通过压力弹簧39对压力板38的弹性顶撑,使其接触的u型架37、压力板38之间弹性减震,与此同时,当深入杆40进入到挤压槽内时,通过橡胶层41与挤压支链36之间的递增式挤压,再配合压力弹簧39的弹性,从而减缓冲击力,连接框二34安装在第二缓冲支链32的上端,第二缓冲支链32的下端安装在套设环4上,连接框一33的下端安装有u型架37,连接框二34的中部开设有工作槽,工作槽与压力板38之间为滑动配合连接,且工作槽与压力板38之间连接有压力弹簧39,连接框二34的上端安装有深入杆40,深入杆40的左右两端对称铺设有橡胶层41,具体工作时,第一缓冲支链31、第二缓冲支链32的设置对驾驶室正常的颠簸晃动起到减震缓冲的效果,当驾驶室因晃动程度较大时,第一缓冲支链31、第二缓冲支链32能够承受的冲击力达到最大值时,会对锁定外壳35与连接框一33、连接框二34解锁,此时通过u型架37、压力板38之间的弹性缓冲以及深入杆40、橡胶层41进入到挤压支链

36的增阻式缓冲从而进行二次减震缓冲,减小了油缸本体1损坏的可能性以及驾驶人员的不舒适程度。

35.所述的第一缓冲支链31与第二缓冲支链32之间为结构、大小均相同的支链,所述的第一缓冲支链31包括连接杆311、活动杆312、防尘罩313、连接筒314、挤压头315、阻力单元316、阻力架317和阻力弹簧318,连接杆311安装在连接环21上,连接杆311上安装有活动杆312,活动杆312的端头安装有挤压头315,活动杆312与连接筒314之间为滑动配合连接,且连接杆311、连接套314之间连接有防尘罩313,防尘罩313起到防尘的效果,连接筒314的左右两端对称安装有阻力单元316,连接筒314与阻力架317之间为上下滑动配合连接,且阻力架317的前后两端与连接筒314之间连接有阻力弹簧318,具体工作时,通过阻力单元316以及阻力弹簧318对阻力架317的弹性顶撑,从而对活动中的活动杆312进行缓冲作用,进而应对正常的颠簸晃动。

36.所述的阻力单元316包括阻力块3161和复位弹簧3162,连接筒314的左右两端对称开设有倾斜槽,倾斜槽内通过复位弹簧3162与阻力块3161连接,复位弹簧3162起到复位以及顶撑的作用,且阻力块3161由外向内为逐渐向上倾斜的结构,倾斜结构的设计增加了阻力,通过复位弹簧3162对阻力块3161的弹性顶撑,从而对活动杆312起到弹性缓冲的效果,当活动杆312突破阻力单元316后与挤压架3561接触挤压时,此时,驾驶室带来的冲击力难以通过第一缓冲支链31、第二缓冲支链32进行缓冲。

37.所述的锁定外壳35包括壳体351、滑动块一352、滑动块二353、卡接块354、工作弹簧355、第一联动单元356和第二联动单元357,壳体351的上端对称安装有滑动块一352,滑动块一352与连接框一33之间为滑动配合连接,壳体351的下端对称安装有滑动块二353,滑动块二353与连接框二34之间为滑动配合连接,滑动块一352、滑动块二353起到滑动的作用,且壳体351与连接框一33、连接框二34之间的最大滑动距离为壳体351高度的二分之一,保证了只有当壳体351与连接框一33、连接框二34均解锁后,连接框一33、连接框二34之间才能顺利合拢,对连接框一33、连接框二34其中一个解锁而另一个未解锁时,冲击力的力度还在第一缓冲支链31、第二缓冲支链32应对冲击力的范围之内,因此无需橡胶层41与挤压支链36之间递增式挤压来进行减震处理,壳体351的内部对称开设有隐藏槽,隐藏槽与卡接块354之间连接有工作弹簧355,卡接块354在工作弹簧355的作用下进入到几字槽一或者几字槽二中,使得壳体351与连接框一33、连接框二34之间锁定,连接框一33上开设有几字槽一,几型槽一内安装有第一联动单元356,连接框二34上开设有几字槽二,几字槽二内安装有第二联动单元357。

38.所述的第一联动单元356与第二联动单元357之间为结构、大小均相同的支链,所述的第一联动单元356包括挤压架3561、受压块3562和连接弹簧3563,挤压架3561与几字槽一之间为上下滑动配合连接,挤压架3561与几字槽一之间连接有连接弹簧3563,连接弹簧3563起到复位的作用,几字槽一的左右两端通过滑动配合的方式与受压块3562连接,所述的挤压架3561的下端通过销轴连接有减阻辊,且减阻辊与受压块3562的倾斜面贴合,减小了挤压难度,当第一缓冲支链31、第二缓冲支链32难以承受剧烈晃动带来的冲击力时,活动杆312在驾驶室冲击力的挤压下带动挤压头315内缩从而与挤压架3561接触后同步运动,通过挤压架3561对受压块3562的挤压使得受压块3562向外移动,进而将卡接块354从几字槽一或者几字槽二顶出,此时,壳体351与连接框一33、连接框二34解锁。

39.所述的挤压支链36包括气囊一361、弹簧一362、挤压板363、输送管364、气囊二365、定位块366、弹簧二367、挤压层368,挤压板363与挤压槽的上端为上下滑动配合连接,且挤压板363与挤压槽之间连接有气囊一361,气囊一361内部均匀设置有弹簧一362,弹簧一362起到复位的同时在深入杆40与挤压板363接触时,可通过弹簧一362的弹性顶撑也能起到一定程度上的减震作用,气囊一361与气囊二365之间连通有输送管364,气囊二365安装在挤压槽的侧壁上,气囊二365与挤压层368连接,挤压层368与挤压槽之间为左右滑动配合连接,气囊二365的内部安装有定位块366,定位块366的设置对初始位置的挤压层368(气囊二365未充溢)的位置起到抵住的作用,防止弹簧二367的弹性复位将挤压层368带动到过于外侧的位置导致挤压层368与初步进入的橡胶层41之间不能立即接触的情况,二者之间未接触起不到任何的挤压缓冲效果,挤压层368与挤压槽侧壁之间连接有弹簧二367,弹簧二367起到复位的作用,所述的挤压层368的表面为波浪状结构,且橡胶层41的表面为波浪状结构,波浪状结构的设计增加了二者之间的挤压难度,利于缓冲,具体工作时,当第一缓冲支链31、第二缓冲支链32难以承受剧烈晃动带来的冲击力时,活动杆312在驾驶室冲击力的挤压下带动挤压头315内缩从而与锁定外壳35接触解锁,使得连接框一33、连接框二34的位置可移动,在冲击力的作用下,二者逐渐靠拢,先通过压力弹簧39对压力板38的弹性顶撑,从而与接触的u型架37进行弹性减震,与此同时,深入杆40进入到挤压槽内,橡胶层41与挤压层368之间进行边缘挤压,从而减小冲击力,随着深入杆40的深入,深入杆40对挤压板363挤压从而将气囊一361内的气体挤入到气囊二365,左右布置的气囊二365逐渐充溢从而带动挤压层368相向靠拢,此时,橡胶层41与挤压层368之间的挤压程度提高,从而进一步挤压减缓冲击力。

40.工作时:

41.汽车行驶在颠簸的路上,其驾驶室部分会出现晃动;

42.当晃动幅度较小时,通过阻力单元316以及阻力弹簧318对阻力架317的弹性顶撑,从而对活动中的活动杆312进行缓冲作用,进而应对小幅度的颠簸晃动;

43.当晃动幅度过大,第一缓冲支链31、第二缓冲支链32难以承受剧烈晃动带来的冲击力时,活动杆312在驾驶室冲击力的挤压下带动挤压头315内缩从而与挤压架3561接触,在挤压力的作用下,卡接块354从几字槽一或者几字槽二顶出,壳体351与连接框一33、连接框二34之间解锁,之后通过u型架37、压力板38之间的弹性缓冲以及深入杆40、橡胶层41进入到挤压支链36的增阻式缓冲从而进行二次减震缓冲,进而达到减震缓冲的目的。

44.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1