一种凝结泵的制作方法

1.本发明涉及输送泵技术领域,尤其涉及一种凝结泵。

背景技术:

2.传统的凝结泵,当工况发生变化时,进入泵内的流量变小、压力变低,而叶轮不停旋转使泵内水温不断升高,会诱发泵汽蚀。当泵发生汽蚀时,会影响泵的各项参数,严重时甚至会断流,同时泵转子振动严重也可能导致泵零件损坏。

技术实现要素:

3.本发明要解决的技术问题是克服现有技术的不足,提供一种具有回流功能,可以推迟汽蚀发生,降低汽蚀余量的凝结泵。

4.为解决上述技术问题,本发明采用以下技术方案:

5.一种凝结泵,包括泵体、设于泵体内的叶轮、以及与泵体相连的泵盖,所述泵盖上设有进液口,所述泵体上设有泵体出液口,所述泵体出液口处设有回流控制阀,所述回流控制阀上设有出液口和回流口,所述回流口与所述进液口之间设有回流组件。

6.作为上述技术方案的进一步改进:所述回流组件包括回流管、以及设于所述泵盖内的回流腔室和回流喷嘴,所述回流口、回流管、回流腔室和回流喷嘴依次连通。

7.作为上述技术方案的进一步改进:所述回流腔室设有多个并沿圆周方向均匀布置,各所述回流腔室均设有所述回流喷嘴。

8.作为上述技术方案的进一步改进:所述回流喷嘴朝向所述叶轮进液侧的边缘布置,回流喷嘴的轴线与所述叶轮的轴线之间的夹角为β,30

°

≤β<90

°

。

9.作为上述技术方案的进一步改进:所述回流控制阀包括阀体,所述阀体内设有与所述泵体出液口连通的阀体进液口,所述阀体进液口与所述出液口之间设有主阀芯,所述阀体进液口与所述回流口之间设有旁通阀芯,所述主阀芯与所述旁通阀芯通过连杆连接。

10.作为上述技术方案的进一步改进:所述主阀芯沿竖向布置,所述旁通阀芯沿水平方向布置,所述连杆一端与所述阀体内壁铰接并与所述旁通阀芯抵靠,连杆另一端延伸至所述主阀芯内。

11.作为上述技术方案的进一步改进:所述泵体安装于一托架上,所述叶轮安装于一泵轴上,所述托架内设有两组轴承,所述泵轴安装于两组所述轴承上,所述托架于所述轴承的外周设有轴承冷却腔室,所述轴承冷却腔室设有第一冷却液进液口和第一冷却液出液口。

12.作为上述技术方案的进一步改进:所述泵轴靠近所述叶轮的一端设有轴套,所述轴套的外周套设有机械密封和机械密封压盖。

13.作为上述技术方案的进一步改进:所述机械密封压盖上设有机械密封冲洗液进口和机械密封冲洗液出口。

14.作为上述技术方案的进一步改进:所述机械密封压盖靠近所述叶轮的一侧设有冷

却腔室盖,所述冷却腔室盖与所述泵体之间形成冷却腔室,所述冷却腔室设有第二冷却液进液口和第二冷却液出液口。

15.与现有技术相比,本发明的优点在于:本发明公开的凝结泵,在泵体的泵体出液口处设有回流控制阀,回流控制阀上设有出液口和回流口,回流孔与泵盖上的进液口之间设有回流组件,正常工况下,液体从进液口进入叶轮,随着叶轮的旋转,叶轮内的液体从泵体出液口流入回流控制阀内,最后从回流控制阀上的出液口流出,当工况发生变化,泵的进液口流量变小、压力降低时,回流控制阀动作,流入回流控制阀内的液体可以经过回流组件再次回到进液口,从而可以增大进入叶轮的流量和压力,推迟汽蚀发生,进而降低泵的汽蚀余量。

附图说明

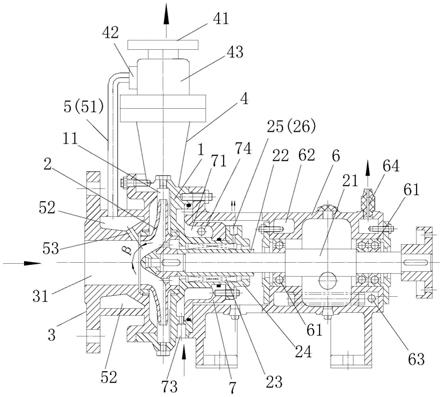

16.图1是本发明凝结泵的主视结构示意图。

17.图2是本发明中的泵盖的主视结构示意图。

18.图3是本发明中的泵盖的侧视结构示意图。

19.图4是本发明中的主阀芯完全开启时的结构示意图。

20.图5是本发明中的主阀芯逐步关闭、旁通阀芯逐步开启时的结构示意图。

21.图6是本发明中的旁通阀芯完全开启时的结构示意图。

22.图中各标号表示:1、泵体;11、泵体出液口;2、叶轮;21、泵轴;22、轴套;23、机械密封;24、机械密封压盖;25、机械密封冲洗液进口;26、机械密封冲洗液出口;3、泵盖;31、进液口;4、回流控制阀;41、出液口;42、回流口;43、阀体;44、阀体进液口;45、主阀芯;46、旁通阀芯;47、连杆;5、回流组件;51、回流管;52、回流腔室;53、回流喷嘴;6、托架;61、轴承;62、轴承冷却腔室;63、第一冷却液进液口;64、第一冷却液出液口;7、冷却腔室盖;71、冷却腔室;73、第二冷却液进液口;74、第二冷却液出液口。

具体实施方式

23.以下结合说明书附图和具体实施例对本发明作进一步详细说明。

24.图1至图6示出了本发明凝结泵的一种实施例,本实施例的凝结泵,包括泵体1、设于泵体1内的叶轮2、以及与泵体1相连的泵盖3,泵盖3上设有进液口31,泵体1上设有泵体出液口11,泵体出液口11处设有回流控制阀4,回流控制阀4上设有出液口41和回流口42,回流口42与进液口31之间设有回流组件5。

25.该凝结泵,正常工况下,液体从进液口31进入叶轮2,随着叶轮2的旋转,叶轮2内的液体从泵体出液口11流入回流控制阀4内,最后从回流控制阀4上的出液口41流出,当工况发生变化,泵的进液口31流量变小、压力降低时,回流控制阀4动作,流入回流控制阀4内的液体可以经过回流组件5再次回到进液口11,从而可以增大进入叶轮2的流量和压力,推迟汽蚀发生,进而降低泵的汽蚀余量。

26.进一步地,本实施例中,回流组件5包括回流管51、以及设于泵盖3内的回流腔室52和回流喷嘴53,回流口42、回流管51、回流腔室52和回流喷嘴53依次连通。从回流口42回流的液体经过回流管51进入回流腔室52,再通过回流喷嘴53喷出,有利于增加回流液体的压力,且回流腔室52、回流喷嘴53集成于泵盖3内,集成度高,结构更紧凑。

27.更进一步地,本实施例中,回流腔室52设有4个并沿圆周方向均匀布置,也即相邻两回流腔室52之间的夹角为90

°

,各回流腔室52均设有回流喷嘴53,有利于保证回流的液体各向均匀的进入进液口31内。当然在其他实施例中,也可适当调整回流腔室52的数量。

28.作为优选的实施例,回流喷嘴53朝向叶轮2进液侧的边缘布置(附图1中为朝向叶轮2左侧的边缘部分布置),回流喷嘴53的轴线与叶轮2的轴线之间的夹角为β,β=55

°

,有利于增加回流的液体进入叶轮2时的压力。当然在其他实施例中,β也可适当进行调,调整范围为30

°

≤β<90

°

。

29.进一步地,本实施例中,回流控制阀4包括阀体43,阀体43内设有与泵体出液口11连通的阀体进液口44,阀体进液口44与出液口41之间设有主阀芯45,阀体进液口44与回流口42之间设有旁通阀芯46,主阀芯45与旁通阀芯46通过连杆47连接。优选的,主阀芯45沿竖向布置,旁通阀芯46沿水平方向布置,连杆47一端与阀体43内壁铰接并与旁通阀芯46抵靠,连杆47另一端延伸至主阀芯45内。参见图4至图6,当泵体出液口11的流量、压力足够大时,此时无需回流补偿,主阀芯45被全部打开并带动连杆47一端向上摆动,连杆47使得旁通阀芯46完全关闭,液体无法通过回流口42回流;随着泵体出液口11的流量、压力降低,此时需要进行回流补偿,主阀芯45在上下两端的压力差作用下向下移动,也即逐步关闭,主阀芯45下降的同时带动连杆47一端向下摆动,使旁通阀芯46逐步开启,允许部分流量可以通过回流口42回流;当主阀芯45完全关闭时,旁通阀芯46完全打开,流量全部从回流口42回流,结构简单、可靠,可以实现自动控制。

30.进一步地,本实施例中,泵体1安装于一托架6上,也即利用托架6为泵体1提供支撑、固定,叶轮2安装于一泵轴21上,由泵轴21带动叶轮2旋转,托架6内设有两组轴承61,泵轴21安装于两组轴承61上,使得泵轴21可以相对托架6转动,托架6于轴承61的外周设有轴承冷却腔室62,轴承冷却腔室62设有第一冷却液进液口63和第一冷却液出液口64,泵运转时,第一冷却液进液口63往轴承冷却腔室62内输入冷却液(例如常用的冷却水,当然在其他实施例中,也可采用其他类型的冷却液),冷却液带走泵轴21、轴承61等产生的热量,防止温度过高,然后从第一冷却液出液口64流出,结构简单、可靠。

31.更进一步地,本实施例中,泵轴21靠近叶轮2的一端设有轴套22,轴套22的外周套设有机械密封23和机械密封压盖24。采用机械密封23保证泵具有良好的密封性,机械密封压盖24保证机械密封23在泵轴21上的可靠安装。

32.更进一步地,本实施例中,机械密封压盖24上设有机械密封冲洗液进口25和机械密封冲洗液出口26,可以通过机械密封冲洗液进口25对机械密封23进行冲洗,冲洗液(例如冲洗水等)冲洗之后从机械密封冲洗液出口26流出。

33.更进一步地,本实施例中,机械密封压盖24靠近叶轮2的一侧设有冷却腔室盖7,冷却腔室盖7与泵体1之间形成冷却腔室71,冷却腔室71设有第二冷却液进液口73和第二冷却液出液口74。泵运转时,第二冷却液进液口73往冷却腔室71内输入冷却液(例如常用的冷却水,当然在其他实施例中,也可采用其他类型的冷却液),冷却液带走泵体1等产生的热量,防止温度过高,然后从第二冷却液出液口74流出,结构简单、可靠。

34.虽然本发明已以较佳实施例揭露如上,然而并非用以限定本发明。任何熟悉本领域的技术人员,在不脱离本发明技术方案范围的情况下,都可利用上述揭示的技术内容对本发明技术方案做出许多可能的变动和修饰,或修改为等同变化的等效实施例。因此,凡是

未脱离本发明技术方案的内容,依据本发明技术实质对以上实施例所做的任何简单修改、等同变化及修饰,均应落在本发明技术方案保护的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1