一种组合式叶轮空压机的制作方法

1.本发明涉及空压机技术领域,更具体地说,它涉及一种组合式叶轮空压机。

背景技术:

2.空气压缩机是指采用气体作为介质的压缩机,通过电机带动空气压缩机是一种用以压缩气体的设备。空气压缩机与水泵构造类似。空压机的转速直接关联其产生的排气压力的大小,因此,为了提高空压机的排气压力,如何提高空压机的转速是一个关键之处。

3.中国专利公告号cn208294790u,公告日2018年12月28日,实用新型的名称为一种全屏蔽式高速离心空压机,该申请案公开了一种全屏蔽式高速离心空压机,该实用新型公开了一种全屏蔽式高速离心空压机,主要包括循环泵与屏蔽电机,循环泵与屏蔽电机通过法兰连接,并通过o形圈形成可靠密封;整个转子系统由空气动压箔片轴承提供支撑,叶轮前段为推力轴承和径向止推组合轴承,后端采用纯径向轴承。通过内外循环冷却系统进行电机冷却,保证电机稳定运行,该实用新型结构简单,使用安全便捷,通过采用全屏蔽结构、无泄漏、后期维护简单、使用成本低等优点,且通过循环泵应用气浮轴承技术可以实现高转速、适用于体积小、压缩比高的空气压缩场合;但是上述结构存在以下不足:散热效果不好,随着空压机的转速升高,由于内外循环通道有限,会使得电机散热不及时,进而使得电机发生烧坏的风险,限制了该电机的转速。

技术实现要素:

4.本发明基于上述技术上的不足,提供了一种组合式叶轮空压机,它能具有外散热循环功能,多电机起到良好的散热作用,散热效率高。

5.为了解决上述技术问题,本发明采用以下技术方案:一种组合式叶轮空压机,包括:电机组件,为空压机提供动力;所述电机组件包括壳体和转轴,所述转轴穿设在所述壳体内;所述转轴的两端分别设置有第一端盖和第二端盖;叶轮,包括离心叶轮与轴心叶轮,所述离心叶轮沿轴心方向设置有贯通孔,所述离心叶轮设置在所述贯通孔内,所述轴心叶轮圆周方向上设置有轴心叶片,所述轴心叶片与所述贯通孔的内壁相连接;所述离心叶轮与所述转轴相连接。

6.本技术中通过将轴心叶轮与离心叶轮进行结合,通过电机的带动使得离心叶轮与轴心叶轮同时进行转动,离心叶轮的转动对空气进行压缩,而轴心叶轮的转动带动轴心叶片进行转动,实现对电机组件进行散热,提高电机组件散热的效率;且本发明将传统的空压机中的风机盖板进行精简,使得空压机的结构更加的紧凑,使得空压机的稳定性能提高,降低了空压机的制造成本;且通过叶轮和转轴直连,将叶轮与转轴之间的传动结构进行简化,减小了传统传动机构中的摩擦,传动精度更高,使得电机组件能够采用更高的转速进行运转,使得空压机能够在高转速下能够保证使用寿命;同时由于省去了传统结构中的传动结构,减小了空压机的制造成本。

7.作为优选,所述第一端盖在圆周方向上设置有多个与所述贯通孔相对应的通风孔。

8.设置通风孔使得通过轴心叶轮产生的空气能够穿过通风孔进入电机组件的内部,使得电机内部进行散热,且由于第二端盖为上设置有网孔,使得轴心产生的风能够进入电机组件内部之后通过第二端盖循环而出与空气接触,使得实现电机组件散热的外循环功能。

9.作为优选,所述通风孔沿远离所述叶轮方向连接有多个导风口。

10.导风口能够使得通风孔内的风分散到电机组件内部整体空腔中,实现对电机组件内部的整体散热,避免因为电机组件局部过热而使得电机组件因温度过高而损坏。

11.作为优选,所述叶轮与所述第一端盖之间设置有环状密封盘,所述密封盘与所述第一端盖相连接,所述密封盘上设置有与所述叶轮底部端面相配合的凹槽。

12.空压机在运转的时候,由于叶轮需要进行高速的转动,使得叶轮与除转轴以外的零件之间都不能够进行接触,为了防止空气从第一端盖与蜗壳之间的缝隙泄露出去,故而设置密封盘,通过密封盘上的凹槽和叶轮端面相配合的凹槽,防止空气从第一端盖与蜗壳意见的缝隙泄露出去;保证空压机的工作效率。

13.作为优选,所述凹槽沿圆周方向上设置有多条密封齿圈。

14.叶轮在高速转动时,存在部分气流会碰撞密封齿圈,由于密封齿圈为螺旋形设置,气流和密封齿圈的碰撞发生在不同的径向表面,因此会出现不同的时刻变化的振动频率,从而能够防止叶轮出现共振,避免喘振,延长高速运转下空压机的使用寿命。

15.作为优选,所述第一端盖包括:第一端面,与所述壳体相配合,圆周方向上设置有可与所述壳体的内径相配合的第一凸环;第二端面,与所述蜗壳相配合,圆周方向上设置有第二凸环和第三凸环;凸盘,沿所述第一端盖的轴向方向相所述第一端面和第二端面两端面突出,所述凸盘设置有穿孔,所述转轴穿设在所述穿孔内。

16.第一端盖为连接壳体与叶轮的零件,第一凸环能够与壳体的内径相配合,使得安装第一端盖能够更加的方便且使得第一端盖能够更为牢固的安装在壳体上;第二凸环的设置能够与密封盘的内环直径相配合使得安装密封盘能够更加的方便;凸盘朝向第一端面的一侧则可以方便的安装轴承。

17.作为优选,所述第一凸环与凸盘之间设置有第一加强筋;所述第一端面在所述第一凸环的外圆周方向设置有多个第一凸块和多个第一凹块。

18.第一加强筋能够提高第一端盖的强度,同时设置第一凸块与第一凹块,使得安装时壳体的边缘与第一凸块和第一凹块处的区域相配合,使得在电机组件工作时能够通过第一凹块进行散热,提高电机组件的工作效率以及延长其使用寿命;同时设置第一凸块和第一凹块能够对第一端盖进行散热,延长第一端盖的使用寿命。

19.作为优选,所述第二凸环与所述凸盘之间设置有多个第二加强筋,所述第二凸环与所述第三凸环之间设置有多个第三加强筋;所述第二端面在所述第三凸环的外圆周方向设置有多个第二凹块和第二凸块。

20.设置第二加强筋和第三加强筋的设置能够提高第一端盖的强度,第二凸块和第二

凹块能够提高第一端盖的散热效率,且能够对叶轮进行散热。

21.作为优选,所述导流蜗壳在与所述第一端面连接的相对一侧设置连接有一法兰,所述导流蜗壳内设置有导风内环,所述导风内环采用高分子材料制成,所述导风内环的一侧与所述法兰相连接,所述导风内环的另一侧与所述叶轮正面的端部轮廓配合设置。

22.导风内环采用高分子材料制成,材料密度和强度低于叶轮,因此在叶轮由于突发情况出现震动时能够直接切削到导风内环与叶轮接触的部分,防止叶轮的碰撞损坏,保证安全性;而由于高分子材料制成的导风内环的这一特性,导风内环侧面可以和叶轮轮廓完全配合,在生产阶段将叶轮和导风内环的间隙控制在0.1毫米范围内,从而使叶轮转动时风道可靠,不会在叶轮和导风内环的间隙之间形成湍流,保证了叶轮运转的稳定性,从而能够实现空压机的高转速参数的设置,完成高转速直驱电机的成型。

23.作为优选,所述导风内环对应在叶轮的外端设有朝向第一端盖倾斜的收紧面。

24.通过收紧面形成缩口,能够起到聚风效果,提高空压机的空气流速,方便气流从蜗壳内射出。

25.与现有技术相比,本发明的有益效果是:(1)通过将叶轮设置成离心叶轮与轴心叶轮的组合形式,使得通过轴心叶轮的转动能够实现对电机组件的散热,且能够实现对电机组件整体的散热效果,散热效果更好;(2)精简传统空压机中的风机盖板,使得空压机的机构更加紧凑,结构稳定性能更高,减小空压机制造的成本;(3)叶轮和转轴直连,中间传动结构省略,摩阻降低,传动件的磨损量小,传动精度高,因此电机能够采用更高的转速,并且在高转速下也能保证空压机的使用寿命,因此可以直接采用高速电机直驱,使叶轮达到25000转,提高空压机的效率。

附图说明

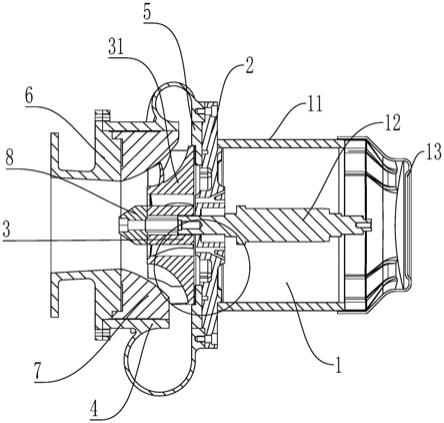

26.图1是本发明的爆炸图;图2是本发明的剖视图;图3是图2中的局部放大图;图4是本发明叶轮的剖视图;图5是本发明密封盘的结构图;图6是本发明的第一端盖中第一端面的结构图;图7是本发明的第一端盖中第二端面的结构图;图中:1、电机组件,11、壳体,12、转轴,13、第二端盖;2、第一端盖,21、第一端面,211、第一凸环,212、第一加强筋,213、第一凸块,214、第一凹块,22、第二端面,221、第一凸环,222、第二端面,223、第二加强筋,224、第三加强筋,225、第二凹块,226、第二凸块,23、凸盘,231、穿孔,24、通风孔,241、导风口;3、叶轮,31、离心叶轮,311、贯通孔,312、离心叶片,32、轴心叶轮,321、轴心叶片;4、蜗壳;5、密封盘,51、凹槽,52、密封齿圈;6、法兰;7、导风内环;8、整流罩。

具体实施方式

27.下面通过具体实施例,并结合附图,对本发明的技术方案作进一步的具体描述:实施例1:参照图1至图4,一种组合式叶轮空压机,包括:电机组件1,为空压机提供动力;电机组件1包括壳体11和转轴12,转轴12穿设在壳体11内;转轴12的两端分别设置有第一端盖2和第二端盖13;第一端盖2通过螺栓与壳体11连接,第二端盖13为网状壳罩,有利于散热;叶轮3,包括离心叶轮31与轴心叶轮32,离心叶轮31沿轴心方向设置有贯通孔311,离心叶轮31的圆周方向设置有离心叶片312离心叶轮31设置在贯通孔311内,轴心叶轮32圆周方向上设置有轴心叶片32,轴心叶片321与贯通孔311的内壁相连接;离心叶轮31与转轴12相连接;叶轮3通过整流罩8与转轴12相固定;蜗壳4,与第一端盖2配合将叶轮3包裹。

28.本技术中通过将轴心叶轮32与离心叶轮31进行结合,通过电机组件的带动使得离心叶轮31与轴心叶轮32同时进行转动,离心叶轮32的转动对空气进行压缩,而轴心叶轮32的转动带动轴心叶片321进行转动,实现对电机组件1进行散热,提高电机组件1散热的效率;将传统的空压机中的风机盖板进行精简,使得空压机的结构更加的紧凑,使得空压机的稳定性能提高,降低了空压机的制造成本;且通过叶轮3和转轴12直连,将叶轮3与转轴14之间的传动结构进行简化,减小了传统传动机构中的摩擦,传动精度更高,使得电机组件1能够采用更高的转速进行运转,使得空压机能够在高转速下能够保证使用寿命;同时由于省去了传统结构中的传动结构,减小了空压机的制造成本。

29.第一端盖13在圆周方向上设置有多个与贯通孔311相对应的通风孔24。

30.设置通风孔24使得通过轴心叶轮32产生的空气能够穿过通风孔24进入电机组件1的内部,使得电机组件1内部进行散热,且由于第二端盖13为上设置有网孔,使得轴心叶轮32产生的风能够进入电机组件1内部之后通过第二端盖循环13而出与空气接触,使得实现电机组件1散热的外循环功能。

31.通风孔24沿远离叶轮方向连接有多个导风口241,导风口241直径小于通风孔。

32.导风口241能够使得通风孔24内的风分散到电机组件1内部整体空腔中,实现对电机组件1内部的整体散热,避免因为电机组件1局部过热而使得电机组件1因温度过高而损坏。

33.导流蜗壳4在与第一端面21连接的相对一侧设置连接有一法兰6,导流蜗壳4内设置有导风内环7,导风内环7采用高分子材料制成,导风内环7的一侧与法兰6相连接,导风内环7的另一侧与叶轮正面的端部轮廓配合设置。

34.导风内环采用高分子材料制成,材料密度和强度低于叶轮3,因此在叶轮3由于突发情况出现震动时能够直接切削到导风内环7与叶轮3接触的部分,防止叶轮3的碰撞损坏,保证安全性;而由于高分子材料制成的导风内环7的这一特性,导风内环7侧面可以和叶轮3轮廓完全配合,在生产阶段将叶轮3和导风内环7的间隙控制在0.1毫米范围内,从而使叶轮3转动时风道可靠,不会在叶轮3和导风内环7的间隙之间形成湍流,保证了叶轮3运转的稳定性,从而能够实现空压机的高转速参数的设置,完成高转速直驱电机的成型。

35.导风内环7对应在叶轮3的外端设有朝向第一端盖2倾斜的收紧面。

36.通过收紧面形成缩口,能够起到聚风效果,提高空压机的空气流速,方便气流从蜗

壳内射出。

37.实施例2:参照图5,本实施例与实施例1基本相同,不同之处在于,叶轮3与第一端盖2之间设置有环状密封盘5,密封盘5与第一端盖2通过螺钉相连接,密封盘5上设置有与叶轮3底部端面相配合的凹槽51。

38.空压机在运转的时候,由于叶轮3需要进行高速的转动,使得叶轮3与除转轴12以外的零件之间都不能够进行接触,为了防止空气从第一端盖2与蜗壳4之间的缝隙泄露出去,故而设置密封盘5,通过密封盘5上的凹槽51和叶轮3端面相配合的凹槽51,防止空气从第一端盖12与蜗壳4意见的缝隙泄露出去;保证空压机的工作效率。

39.凹槽51沿圆周方向上设置有多条密封齿圈52。

40.叶轮3在高速转动时,存在部分气流会碰撞密封齿圈52,由于密封齿圈52为螺旋形设置,气流和密封齿圈52的碰撞发生在不同的径向表面,因此会出现不同的时刻变化的振动频率,从而能够防止叶轮3出现共振,避免喘振,延长高速运转下空压机的使用寿命。

41.实施例3:参照图6和图7,本实施与实施例1或实施例2结构基本相同,不同之处在于:第一端盖2包括:第一端面21,与壳体11相配合,圆周方向上设置有可与壳体11的内径相配合的第一凸环211;第二端面22,与蜗壳4相配合,圆周方向上设置有第二凸环221和第三凸环222;凸盘23,沿第一端盖2的轴向方向相第一端面21和第二端面22两端面突出,凸盘23设置有穿孔231,转轴12穿设在穿孔231内。

42.第一端盖2为连接壳体11与叶轮3的零件,第一凸环211能够与壳体11的内径相配合,使得安装第一端盖2能够更加的方便且使得第一端盖2能够更为牢固的安装在壳体11上;第二凸环的设置能够与密封盘5的内环直径相配合使得安装密封盘5能够更加的方便;凸盘23朝向第一端面2的一侧则可以方便的安装轴承。

43.第一凸环211与凸盘23之间设置有第一加强筋212;第一端面21在第一凸环211的外圆周方向设置有多个第一凸块213和多个第一凹块214。

44.第一加强筋212能够提高第一端盖2的强度,同时设置第一凸块213与第一凹块214,使得安装时壳体11的边缘与第一凸块213和第一凹块214处的区域相配合,使得在电机组件1工作时能够通过第一凹块214进行散热,提高电机组件1的工作效率以及延长其使用寿命;同时设置第一凸块213和第一凹块214能够对第一端盖2进行散热,延长第一端盖2的使用寿命。

45.第二凸环221与凸盘23之间设置有多个第二加强筋223,第二凸环221与第三凸环222之间设置有多个第三加强筋224;第二端面22在第三凸环222的外圆周方向设置有多个第二凹块225和第二凸块226。

46.设置第二加强筋223和第三加强筋224的设置能够提高第一端盖2的强度,第二凸块226和第二凹块225能够提高第一端盖2的散热效率,且能够对叶轮3进行散热。

47.本发明通过将叶轮设置成离心叶轮与轴心叶轮的组合形式,使得通过轴心叶轮的转动能够实现对电机组件的散热,且能够实现对电机组件整体的散热效果,散热效果更好;通过在密封盘5上设置凹槽51且在凹槽内设置密封齿圈52防止叶轮3产生共振,延长高转速

下叶轮3的使用寿命;在第一端盖上设置第一凸块13和第二凸块214、第二凹块225和第二凸块226使得电机组件1的散热效果更好,且通过与通风孔24之间的配合进一步提高电机组件1的散热效果。

48.以上的实施例只是本发明较佳的方案,并非对本发明作任何形式上的限制,在不超出权利要求所记载的技术方案的前提下还有其它的变体及改型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1