包装盒移载机构的制作方法

1.本发明涉及包装盒移载机构,属于医疗设备技术领域。

背景技术:

2.动静脉穿刺针时血液透析时必不可少的医疗器械,并且只能一次性使用,市场需求量大。动静脉穿刺针为了保证其卫生安全,从生产到包装需要操作人员和设备保持清洁,动静脉穿刺针的包装包括穿刺针入袋包装以及将若干个已入袋的穿刺针打包进包装盒内,方便运输和取用。现有技术中已经存在穿刺针入袋包装的自动化设备,穿刺针入袋包装完毕后需要上料等待入盒包装。同样包装盒也需要上料等待穿刺针入盒,但是包装盒的侧面十分光滑,现有的夹取机构很难夹牢包装盒,并且夹取时容易在包装盒上形成夹痕,造成包装盒变形,甚至造成包装盒破损。

技术实现要素:

3.本发明的目的是针对已有技术的缺点,提供一种夹牢包装盒,防止包装盒变形的包装盒移载机构。

4.为实现目的本发明采用的技术方案是:

5.包装盒移载机构,包括包装盒升降电机、成型框、包装盒夹取底板以及位于所述包装盒夹取底板下方的包装盒夹取移动板,所述包装盒升降电机与所述包装盒夹取底板相连接,所述包装盒升降电机带动所述包装盒夹取移动板升降,所述包装盒夹取移动板上设置有两组包装盒夹取机构,所述包装盒夹取机构包括包装盒夹指气缸和夹指垫块。

6.作为对上述技术方案的进一步优化:所述成型框位于包装盒内,所述包装盒夹指气缸带动所述夹指垫块夹取所述成型框和包装盒。

7.作为对上述技术方案的进一步优化:所述成型框呈中空的长方体,所述成型框左右两侧面上均设有上定位块和下定位块,夹取所述成型框时,两个所述夹指垫块分别紧贴所述成型框左右两侧面,并且均与所述上定位块的下表面相接触。

8.作为对上述技术方案的进一步优化:夹取所述包装盒时,两个所述夹指垫块均与所述包装盒紧贴,并且均与所述下定位块的下表面相接触。

9.作为对上述技术方案的进一步优化:所述包装盒夹取机构还包括夹指气缸支座和两块夹指连接板,所述夹指气缸支座和所述夹指连接板均安装在所述包装盒夹取移动板的底部,所述包装盒夹指气缸可旋转地安装在所述夹指气缸支座上,两块所述夹指连接板之间设置有夹指转轴,所述夹指转轴上套设有夹指摆动座,所述夹指摆动座可以相对于所述夹指连接板旋转,所述夹指摆动座上安装有有夹指连接件和夹指安装板,所述包装盒夹指气缸的活塞杆可旋转地安装在所述夹指连接件上,所述夹指安装板上固定有夹块,所述夹指垫块固定在所述夹块内,所述包装盒夹指气缸的活塞杆伸长或者缩短,从而带动所述夹指摆动座和夹指垫块旋转。

10.作为对上述技术方案的进一步优化:还包括移载电机以及固定在机架台上的移载

立柱,所述移载立柱的顶部固定有移载背板,所述移载电机固定在所述移载背板上,所述移载电机上设置有移载滑块,所述移载电机带动所述移载滑块移动,所述移载滑块上固定有包装盒夹取背板,所述包装盒夹取底板固定在所述包装盒夹取背板的底部,所述移载电机带动所述包装盒夹取底板、包装盒夹取移动板移动。

11.作为对上述技术方案的进一步优化:所述包装盒夹取移动板的下方依次设置有压料安装板以及压料板,所述压料安装板通过支撑柱与所述包装盒夹取底板固定,所述压料安装板上固定有压料板升降气缸,所述压料板升降气缸的活塞杆穿过所述压料安装板并固定在所述压料板上,所述压料板升降气缸带动所述压料板上下移动。

12.作为对上述技术方案的进一步优化:所述包装盒夹取底板的上方设置有第二限位顶板,所述包装盒夹取底板上固定有包装盒夹取导向套,所述包装盒夹取导向套内穿设有包装盒夹取导柱,所述包装盒夹取导柱的两端分别固定在所述第二限位顶板和所述包装盒夹取移动板上。

13.作为对上述技术方案的进一步优化:所述包装盒夹取底板上固定有包装盒升降导向块,所述包装盒升降导向块上安装有包装盒升降传动块,所述包装盒升降电机安装在所述包装盒升降传动块上,所述包装盒升降导向块内设置有第一丝杆,所述包装盒升降传动块内设置有第一传动轴和第二传动轴,所述第一传动轴与所述包装盒升降电机内的转轴固定,所述第二传动轴与所述第一丝杆连接,所述第一传动轴和所述第二传动轴上均设置有第一同步轮,两个所述第一同步轮之间套设有第一皮带,所述第一丝杆穿过所述包装盒夹取底板并固定在所述包装盒夹取移动板上。

14.与现有技术相比,本发明通过在包装盒内放置成型框,成型框起到定型的作用,有效防止包装盒在上料时变形;夹取包装盒时,成型框位于包装盒内,两个夹指垫块均与下定位块的下表面相接触,下定位块对夹指垫块的夹取起到定位的作用,防止夹指垫块在夹取包装盒时出现滑动的情况导致包装盒掉落,保证夹取牢固;压料板升降气缸带动压料板下移对包装盒内的穿刺针进行压料,使得穿刺针之间的排列更紧凑。

附图说明

15.图1是穿刺针入盒包装机的俯视结构示意图。

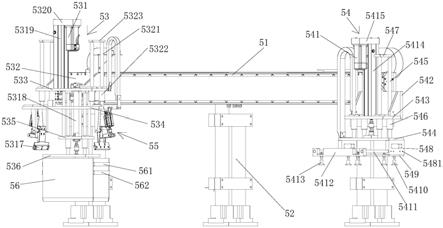

16.图2是本发明的立体结构示意图。

17.图3是本发明中包装盒夹取机构的立体结构示意图。

具体实施方式

18.下面结合附图和具体实施方式对本发明作进一步说明。如图1-3所示,穿刺针入盒包装机,包括位于机架台1上的穿刺针变距机构11、穿刺针检测机构12、穿刺针上料机构3、料仓机构4、移载机构5、包装盒成型机构6、转盘中转机构7、封盒机构8、贴胶机构9以及成次品推料机构10,机架台1上还安装有防护罩2。下文中提到的穿刺针均为入袋包装完毕的穿刺针。

19.上述技术方案中:移载机构5位于料仓机构4、包装盒成型机构6和封盒机构8的一侧。移载机构5包括纸板吸取组件54、包装盒夹取组件53、成型框56以及移载电机51。移载电机51带动纸板吸取组件54从料仓机构4吸取包装盒纸板13,并带动包装盒纸板13移动至包

装盒成型机构6,移载电机51带动包装盒夹取组件53从包装盒成型机构6夹取成型包装盒,并带动包装盒移动至封盒机构8,包装盒夹取组件53夹取成型框56。机架台1上固定有移载立柱52,移载立柱52的顶部固定有移载背板,移载电机51固定在移载背板上。移载电机51上设置有两个移载滑块,移载电机51可以分别带动两个移载滑块移动。移载电机51为市场中可以采购到的直线电机。

20.上述技术方案中:纸板吸取组件54包括纸板升降电机541以及固定在其中一个移载滑块上的纸板吸取背板542。纸板吸取背板542的底部固定有纸板吸取底板543,纸板吸取底板543的下方设置有纸板吸取移动板544。纸板吸取底板543上固定有纸板升降导向块5414,纸板升降导向块5414上安装有纸板升降传动块5415。纸板升降电机541安装在纸板升降传动块5415上或者机架台1上。本实施例中,纸板升降电机541安装在纸板升降传动块5415上,减少了纸板升降电机541工作时受到穿刺针入盒包装机其他零部件的震动影响;同时使得纸板升降电机541与纸板吸取组件54的其它部件组合形成独立的模块,方便安装和拆卸。通过纸板升降传动块5415使得纸板升降电机541平行于纸板升降导向块5414设置,可以减少横向尺寸,有效利用垂直高度空余的空间,进而可以减少整机的占用空间。纸板升降导向块5414内设置有第二丝杆,纸板升降传动块5415内设置有第三传动轴和第四传动轴,第三传动轴与纸板升降电机541内的转轴固定,第四传动轴与第二丝杆连接。第三传动轴和第四传动轴上均设置有第二同步轮,两个第二同步轮之间套设有第二皮带。第二丝杆穿过纸板吸取底板543并固定在纸板吸取移动板544上,纸板升降电机541的转轴带动第三传动轴和第四传动轴旋转,第二丝杆将旋转运动转化为直线运动,从而带动纸板吸取移动板544上下移动。

21.上述技术方案中:纸板吸取底板543的上方设置有第一限位顶板547。纸板吸取底板543上固定有纸板吸取导向套546,纸板吸取导向套546内穿设有纸板吸取导柱545。纸板吸取导柱545的两端分别固定在第一限位顶板547和纸板吸取移动板544上。纸板吸取导柱545和纸板吸取导向套546配合对纸板吸取移动板544的升降起到导向的作用,第一限位顶板547与纸板吸取底板543配合对纸板吸取移动板544的升降起到限位的作用。

22.上述技术方案中:纸板吸取移动板544底部设置有两块调节支撑板548,两块调节支撑板548之间固定有第一吸嘴安装板549,第一吸嘴安装板549的底部安装有四个第一吸取吸嘴5410。两块调节支撑板548上均制有调节孔,调节孔的孔壁上制有若干螺纹孔5481。调节孔内设置有吸嘴安装杆5411,螺钉穿过螺纹孔5481并将吸嘴安装杆5411固定在调节孔内。吸嘴安装杆5411的端部固定有第二吸嘴安装板5412,第二吸嘴安装板5412的底部安装有两个第二吸取吸嘴5413。第二吸取吸嘴5413与第一吸取吸嘴5410位于同一平面,第二吸取吸嘴5413和第一吸取吸嘴5410负责吸取料仓机构4上的包装盒纸板13。当需要调节第二吸取吸嘴5413的位置时,拧松螺钉,移动吸嘴安装杆5411即可,方便适用于不同大小的包装盒纸板13。

23.上述技术方案中:包装盒夹取组件53包括包装盒升降电机531、压料板升降气缸5318以及固定在另一个移载滑块上的包装盒夹取背板532。包装盒夹取背板532的底部固定有包装盒夹取底板533,包装盒夹取底板533的下方依次设置有包装盒夹取移动板534、压料安装板535以及压料板536。包装盒夹取底板533上固定有包装盒升降导向块5319,包装盒升降导向块5319上安装有包装盒升降传动块5320。包装盒升降电机531安装在包装盒升降传

动块5320上或者机架台1上。本实施例中,包装盒升降电机531安装在包装盒升降传动块5320上,减少了包装盒升降电机531工作时受到穿刺针入盒包装机其他零部件的震动影响;同时使得包装盒升降电机531与包装盒夹取组件53的其它部件组合形成独立的模块,方便安装和拆卸。通过包装盒升降传动块5320使得包装盒升降电机531平行于包装盒升降导向块5319设置,可以减少横向尺寸,有效利用垂直高度空余的空间,进而可以减少整机的占用空间。包装盒升降导向块5319内设置有第一丝杆,包装盒升降传动块5320内设置有第一传动轴和第二传动轴,第一传动轴与包装盒升降电机531内的转轴固定,第二传动轴与第一丝杆连接。第一传动轴和第二传动轴上均设置有第一同步轮,两个第一同步轮之间套设有第一皮带。第一丝杆穿过包装盒夹取底板533并固定在包装盒夹取移动板534上,包装盒升降电机531的转轴带动第一传动轴和第二传动轴旋转,第一丝杆将旋转运动转化为直线运动,从而带动包装盒夹取移动板534上下移动。压料安装板535通过支撑柱与包装盒夹取底板533固定。压料板升降气缸5318固定在压料安装板535上,压料板升降气缸5318的活塞杆穿过压料安装板535并固定在压料板536上,压料板升降气缸5318带动压料板536上下移动。

24.上述技术方案中:包装盒夹取底板533的上方设置有第二限位顶板5323。包装盒夹取底板533上固定有包装盒夹取导向套5322,包装盒夹取导向套5322内穿设有包装盒夹取导柱5321。包装盒夹取导柱5321的两端分别固定在第二限位顶板5323和包装盒夹取移动板534上。包装盒夹取导柱5321和包装盒夹取导向套5322配合对包装盒夹取移动板534的升降起到导向的作用,第二限位顶板5323与包装盒夹取底板533配合对包装盒夹取移动板534的升降起到限位的作用。

25.上述技术方案中:包装盒夹取移动板534的两端均设置有包装盒夹取组件55。如图1、2、3所示,包装盒夹取组件55包括包装盒夹指气缸5310、夹指垫块5317以及固定在包装盒夹取移动板534上的包装盒夹指安装板537。包装盒夹指安装板537的底部固定有夹指气缸支座538和两块夹指连接板539。包装盒夹指气缸5310可旋转地安装在夹指气缸支座538上。两块夹指连接板539之间设置有夹指转轴5311,夹指转轴5311上套设有夹指摆动座5312,夹指摆动座5312可以相对于夹指连接板539旋转。夹指摆动座5312上安装有夹指安装板5314和夹指连接件5315。包装盒夹指气缸5310的活塞杆可旋转地安装在夹指连接件5315上。夹指安装板5314上固定有夹块5316,夹指垫块5317固定在夹块5316内。包装盒夹指气缸5310的活塞杆伸长或者缩短,从而带动夹指摆动座5312和夹指垫块5317旋转。两组包装盒夹取组件中的夹指垫块5317相对旋转以夹取成型框56和包装盒。

26.上述技术方案中:如图2所示,成型框56呈中空的长方体,成型框56左右两侧面上均制有上定位块561和下定位块562。包装盒夹取组件55可以夹取成型框56,夹取时,两个包装盒夹指气缸5310分别带动其连接的夹指垫块5317旋转,两个夹指垫块5317分别紧贴成型框56左右两侧面,并且均与上定位块561的下表面相接触,完成成型框56的夹取。上定位块561对夹指垫块5317的夹取起到定位的作用,防止夹指垫块5317在夹取时出现成型框56向下滑动的情况,导致成型框56掉落。

27.本发明的工作过程如下:穿刺针变距机构11负责吸取若干穿刺针并对穿刺针进行变距,使得每个穿刺针之间间隔一定距离,并将穿刺针放置在穿刺针上料机构3上。穿刺针检测机构12负责在穿刺针变距机构11带动变距完毕的穿刺针移至穿刺针上料机构3上的过程中对穿刺针进行检测,检测穿刺针是否合格。料仓机构4内放置有未折叠的包装盒纸板

13,移载机构5的第二吸取吸嘴5413和第一吸取吸嘴5410吸取料仓机构4上的包装盒纸板13,移载电机51和纸板升降电机541带动包装盒纸板13移动至包装盒成型机构6。包装盒夹取组件55夹取成型框56,两个包装盒夹指气缸5310分别带动其连接的夹指垫块5317旋转,两个夹指垫块5317分别夹住成型框56左右两侧面,并且均与上定位块561的下表面相接触,完成成型框56的夹取。包装盒升降电机531和移载电机51带动成型框56移动至包装盒纸板13上。包装盒成型机构6将包装盒纸板13折叠成型,并且成型框56位于包装盒纸板13内,成型框56起到定型的作用,有效防止包装盒在移动和上料时变形。

28.包装盒夹取组件55夹取包装盒,两个夹指垫块5317分别紧贴两包装盒端面,两包装盒端面与成型框56紧贴,两个夹指垫块5317均与成型框56中下定位块562的下表面相接触,完成包装盒的夹取。下定位块562对夹指垫块5317的夹取起到定位的作用,防止夹指垫块5317在夹取时出现包装盒向下滑动的情况导致包装盒掉落。成型框56与包装盒夹取组件53配合使得包装盒夹取牢固。包装盒升降电机531和移载电机51带动包装盒移动至转盘中转机构7上等待上料。

29.穿刺针上料机构3将穿刺针上料至转盘中转机构7上包装盒的成型框56内。上料完毕,转盘中转机构7带动包装盒旋转,包装盒夹取组件55夹取包装盒,包装盒升降电机531和移载电机51带动包装盒移动至封盒机构8,移载机构5的压料板升降气缸5318带动压料板536下压,压料板536挤压成型框56内的穿刺针,使得穿刺针之间的排列更加紧凑。封盒机构8对包装盒进行封盒。封盒期间,包装盒夹取组件55夹取包装盒内的成型框56,包装盒升降电机531和移载电机51带动成型框56移出包装盒,成型框56内的穿刺针位于包装盒内,压料板536也不再挤压穿刺针。封盒机构8带动封盒完毕的包装盒移动至贴胶机构9,贴胶机构9在包装盒上贴上胶带,并对包装盒进行称重。最后成次品推料机构10根据包装盒称重结果判断其是否为合格品,并移入相应区域。

30.以上详细描述了本发明的较佳具体实施例。应当理解,本领域的普通技术人员无需创造性劳动就可以根据本发明的构思作出诸多修改和变化。因此,凡本技术领域中技术人员依本发明的构思在现有技术的基础上通过逻辑分析、推理或者有限的实验可以得到的技术方案,皆应落入本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1