落地扇的摇头机构及落地扇的制作方法

落地扇的摇头机构及落地扇

【技术领域】

1.本实用新型涉及落地扇的摇头机构及落地扇。

背景技术:

2.落地扇能够利用电机驱动扇叶旋转,以促使空气加速流通为用户清凉解暑和流通空气。为了扩大落地扇的出风范围,现有的落地扇大多都能摆动落地扇头,使得落地扇头能够在一定的角度范围内左右摇摆。

3.现有落地扇的风扇头具有主转电机和摇头电机,摇头电机用于带动格栅组件和安装在格栅组件内的扇叶摆动,主转电机带动安装在格栅组件内的扇叶转动,扇叶转动产生的气流。但是这种落地扇的主转电机和摇头电机都位于格栅组件的外部,使得落地扇头部的结构较大。若要减少落地扇头部的体积,可以考虑将两个设置于格栅组件内,但是格栅组件内的空间又不足以同时布置两个电机,并且摇头电机要驱动格栅组件转动,若将摇头电机仍设置于落地扇的头部,可能会无法实现摇头。

4.因此,有必要对现有技术予以改良以克服现有技术中的所述缺陷。

技术实现要素:

5.本实用新型的目的在于提供一种能够减小落地扇头部体积的摇头机构。

6.本实用新型的目的是通过以下技术方案实现:

7.一种落地扇的摇头机构,其特点在于,所述摇头机构包括:

8.立柱,所述立柱的上端可与所述落地扇的格栅组件固定连接,下端可枢接于所述落地扇的支撑杆,且所述立柱为中空结构;

9.驱动电机,所述驱动电机装设在所述立柱内,并与所述立柱固定连接;

10.转动齿轮,所述转动齿轮与所述驱动电机的驱动轴固定连接;

11.固定齿轮,所述固定齿轮与所述转动齿轮啮合,且所述固定齿轮与所述落地扇的支撑杆固定连接。

12.在本方案中,当落地扇处于摇头模式时,驱动电机驱动转动齿轮转动,转动齿轮与固定齿轮啮合,而固定齿轮与支撑杆固定连接,驱动电机与立柱固定连接,并且立柱的下端与支撑杆枢接,使得立柱相对支撑杆转动,进而带动落地扇的格栅组件相对支撑杆转动,实现落地扇摇头出风。采用上述的结构,能够将落地扇的摇头机构设置于与格栅组件连接的立柱中,并实现格栅组件的摇头出风,从而有利于减小风扇头的体积,进而减小落地扇整体的体积。

13.较佳地,所述固定齿轮设有限位部,所述限位部自所述固定齿轮的顶面向上凸起,且所述限位部的两端分别设有第一限位体和第二限位体;

14.所述立柱内设有固定板,所述驱动电机固定设置于所述固定板的上方,所述转动齿轮以及所述固定齿轮设置于所述固定板的下方;所述固定板的下表面设有限位块,所述限位块在所述第一限位体和所述第二限位体之间转动。

15.在本方案中,立柱内设置有固定板,固定板不但可以用于安装驱动电机,使得立柱能够随着驱动电机的转动;而且立柱下表面的限位块可以与固定齿轮上的限位部配合,避免摇头角度超范围。

16.较佳地,所述固定齿轮设有连接部,所述连接部用于与所述落地扇的支撑杆固定连接;所述连接部自所述固定齿轮的底面向下延伸;

17.所述摇头机构还包括轴承,所述轴承套设于所述连接部上,且位于所述立柱内。

18.在本方案中,连接部不但能够用于将固定齿轮与支撑杆固定连接,而且能够用于套设轴承,当立柱带动格栅组件相对支撑杆转动时,轴承的内表面与固定齿轮的连接部外表面接触,轴承的外表面与立柱内部接触,从而能够降低立柱转动过程中的摩擦力,提升摇头效果。

19.较佳地,所述摇头机构还包括轴承支架,所述轴承支架与所述立柱固定连接;

20.所述连接部的外周面环绕设有限位凸起,所述轴承设置于所述限位凸起和所述轴承支架之间,且所述限位凸起抵接于所述轴承的上端面的内边缘。

21.在本方案中,通过轴承支架和连接部可以限制轴承沿立柱轴向方向上的移动,使得轴承能够在立柱转动的过程中起到减小摩擦的效果。

22.较佳地,所述立柱内设有安装槽,所述安装槽沿着所述立柱的内侧壁延伸,所述轴承支架与所述安装槽固定连接。

23.在本方案中,通过安装槽能够将轴承支架固定安装于立柱内。

24.较佳地,所述安装槽的槽口与所述轴承的外周面贴合。

25.较佳地,所述立柱内设有抵接部,所述抵接部沿着所述立柱的内侧壁向下延伸,并与所述轴承的上端面的外边缘抵接。

26.在本方案中,通过在立柱内设置抵接部,能够对轴承上端面的外边缘进行抵接,从而能够进一步提升轴承的定位效果。

27.较佳地,所述抵接部与所述立柱的内侧壁之间还设有加强筋。

28.较佳地,所述摇头机构还包括连接件,所述固定齿轮通过所述连接件与所述支撑杆固定连接;所述连接件包括相对设置的第一端部和第二端部;所述第一端部通过紧固件与所述连接部固定连接,所述第二端部与所述落地扇的支撑件通过螺纹连接。

29.在本方案中,固定齿轮需在水平方向上与转动齿轮相互啮合,通过连接件能够将位于立柱内的固定齿轮与位于立柱下方的支撑杆固定连接。并且,连接件的第二端部与支撑杆可拆卸连接,从而使得立柱与支撑杆之间便于拆卸收纳。

30.较佳地,所述第一端部的外表面设有多圈环形凸起。

31.在本方案中,通过设置于第一端部的环形凸起,能够减小立柱与连接件之间的接触面积,便于立柱相对支撑杆转动。

32.较佳地,所述第二端部内设有dc母头和固定架,所述固定架与所述第二端部固定连接,所述dc母头固定安装于所述固定架上;所述落地扇的支撑杆的端部设有dc公头,所述dc母头和所述dc公头相互匹配。

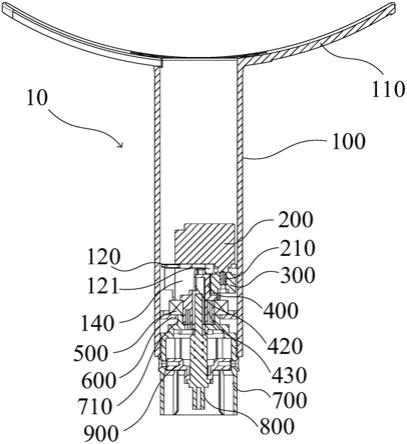

33.在本方案中,连接件内还可以设置dc母头,并与支撑杆内的dc公头相互匹配,从而能够在支撑杆内部对风扇进行供电。

34.一种落地扇,其特点在于,所述落地扇包括上述的落地扇的摇头机构。

35.在本方案中,落地扇通过采用上述的摇头机构,能够将落地扇的摇头机构设置于与格栅组件连接的立柱中,并实现格栅组件的摇头出风,从而有利于减小风扇头的体积,进而减小落地扇整体的体积。

36.与现有技术相比,本实用新型具有如下有益效果:当落地扇处于摇头模式时,驱动电机驱动转动齿轮转动,转动齿轮与固定齿轮啮合,而固定齿轮与支撑杆固定连接,驱动电机与立柱固定连接,并且立柱的下端与支撑杆枢接,使得立柱相对支撑杆转动,进而带动落地扇的格栅组件相对支撑杆转动,实现落地扇摇头出风。从而,能够将落地扇的摇头机构设置于与格栅组件连接的立柱中,并实现格栅组件的摇头出风,有利于减小风扇头的体积,进而减小落地扇整体的体积。

【附图说明】

37.图1是本实用新型实施例提供的一种风扇的立体结构示意图。

38.图2是本实用新型实施例提供的一种摇头机构的剖面示意图。

39.图3是本实用新型实施例提供的摇头机构的立体结构示意图,其中立柱被隐藏。

40.图4是本实用新型实施例提供的摇头机构的立体结构示意图,其中立柱和连接件被隐藏。

41.图5是本实用新型实施例提供的一种立柱的剖视示意图。

42.图6是本实用新型实施例提供的一种固定齿轮的立体结构示意图。

43.图7是本实用新型实施例提供的一种连接件的立体结构示意图。

44.附图标记说明:

45.落地扇1

46.摇头机构10

47.立柱100

48.连接片110

49.固定板120

50.限位块121

51.第一通孔121

52.安装槽130

53.抵接部140

54.驱动电机200

55.驱动轴210

56.转动齿轮300

57.固定齿轮400

58.限位部410

59.第一限位体411

60.第二限位体412

61.过渡体413

62.第二通孔420

63.连接部430

64.限位凸起431

65.豁口432

66.轴承500

67.轴承支架600

68.安装孔610

69.连接件700

70.延伸部710

71.第一端部720

72.环形凸起721

73.第二端部730

74.定位块740

75.dc母头800

76.固定架900

77.格栅组件20

78.支撑杆30

【具体实施方式】

79.下面通过实施例的方式进一步说明本实用新型,但并不因此将本实用新型限制在的实施例范围之中。

80.本实用新型实施例提供了一种落地扇1的摇头机构10,如图1所示,为落地扇1的立体结构示意图,落地扇1包括格栅组件20,格栅组件20内容纳有扇叶和用于驱动扇叶转动的扇叶电机。其中,扇叶电机的一端收容于扇叶的轮毂中,扇叶电机的另一端固定于格栅组件20内。

81.如图2所示,为落地扇1的摇头机构10处的剖面示意图,摇头机构10可以包括:

82.立柱100,立柱100的上端可与落地扇1的格栅组件20固定连接,下端可枢接于落地扇1的支撑杆30,且立柱100为中空结构;

83.驱动电机200,驱动电机200装设在立柱100内,并与立柱100固定连接;

84.转动齿轮300,转动齿轮300与驱动电机200的驱动轴210固定连接;

85.固定齿轮400,固定齿轮400与转动齿轮300啮合,且固定齿轮400与落地扇1的支撑杆30固定连接。

86.当落地扇1处于摇头模式时,驱动电机200驱动转动齿轮300转动,转动齿轮300与固定齿轮400啮合,而固定齿轮400与支撑杆30固定连接,驱动电机200与立柱100固定连接,并且立柱100的下端与支撑杆30枢接,使得立柱100相对支撑杆30转动,进而带动落地扇1的格栅组件20相对支撑杆30转动,实现落地扇1摇头出风。采用上述的结构,能够将落地扇1的摇头机构10设置于与格栅组件20连接的立柱100中,并实现格栅组件20的摇头出风,从而有利于减小风扇头的体积,进而减小落地扇1整体的体积。

87.在具体实施时,如图1所示,立柱100可以通过位于其上端的连接片110与格栅组件20固定连接,立柱100下端可以与支撑杆30枢接,当摇头机构10工作时,立柱100可以相对支撑杆30转动。

88.作为一种较佳地实施方式,如图2和图5所示,立柱100内可以设有固定板120,驱动电机200固定设置于固定板120的上方,转动齿轮300和固定齿轮400设置于固定板120的下方。固定板120可以具有第一通孔121,驱动电机200的驱动轴210可以穿过第一通孔121与位于固定板120下方的转动齿轮300连接。从而固定板120可以用于安装驱动电机200,使得立柱100能够随着驱动电机200的转动。

89.如图6所示,固定齿轮400可以设有限位部410,限位部410自固定齿轮400的顶面向上凸起,且限位部410的两端分别设有第一限位体411和第二限位体412。如图5所示,固定板120的下表面可以设有限位块121,限位块121在第一限位体411和第二限位体412之间转动。从而,避免摇头角度超范围。

90.在具体实施时,如图6所示,第一限位体411和第二限位体412之间可以通过圆弧状的过渡体413连接,从而限位块121的内端面可以与过渡体413的外侧面相接触,限位块121的两侧面可以与第一限位体411和第二限位体412相应的侧面相配合限位。

91.如图6所示,固定齿轮400可以为不完全齿轮,其周向长度可以根据摇头角度需求进行相应的设计。如图2和图4所示,固定齿轮400可以为中空结构,并且固定齿轮400的一侧可以设有第二通孔420,第二通孔420与固定齿轮400的中空腔室连通,从而可以将驱动电机200和扇叶电机的电源线引至第二通孔420内,以与相应的器件相连接进行供电。

92.作为一种较佳地实施方式,如图2和图6所示,固定齿轮400可以设有连接部430,连接部430用于与落地扇1的支撑杆30固定连接;连接部430自固定齿轮400的底面向下延伸。

93.如图2和图3所示,摇头机构10还包括轴承500,轴承500套设于连接部430上,且位于立柱100内。

94.连接部430不但能够用于将固定齿轮400与支撑杆30固定连接,而且能够用于套设轴承500,当立柱100带动格栅组件20相对支撑杆30转动时,轴承500的内表面与固定齿轮400的连接部430外表面接触,轴承500的外表面与立柱100内部接触,从而能够降低立柱100转动过程中的摩擦力,提升摇头效果。

95.作为一种较佳地实施方式,如图2和图3所示,摇头机构10还可以包括轴承支架600,轴承支架600与立柱100固定连接;轴承支架600可以将轴承500安装于立柱100内。

96.如图5所示,立柱100内设有安装槽130,安装槽130沿着立柱100的内侧壁延伸,轴承支架600与安装槽130固定连接。在具体实施时,轴承支架600可以通过螺钉与安装槽130固定连接,具体地,螺钉穿过轴承支架600上的安装孔610并沿着立柱100的轴向方向伸入安装槽130内,与安装槽130固定连接。

97.作为一种较佳地实施方式,如图2、图4和图6所示,连接部430的外周面环绕设有限位凸起431,轴承500设置于限位凸起431和轴承支架600之间,且限位凸起431抵接于轴承500的上端面的内边缘,轴承支架600的内边缘与轴承500下端面的外边缘抵接。从而,通过轴承支架600和连接部430可以限制轴承500沿立柱100轴向方向上的移动,使得轴承500能够在立柱100转动的过程中起到减小摩擦的效果。

98.如图2和图5所示,立柱100内设有抵接部140,抵接部140沿着立柱100的内侧壁向下延伸,并与轴承500的上端面的外边缘抵接。

99.如图2和图7所示,摇头机构10还可以包括连接件700,固定齿轮400通过连接件700与支撑杆30固定连接。连接件700的顶部具有延伸部710,延伸部710沿着连接件700的轴线

方向向上延伸,以与轴承500下端面的内边缘抵接。

100.从而,立柱100作为摇头模式中的转动件,其通过抵接部140和轴承支架600分别与轴承500的外圆的上下两个端面接触。固定齿轮400和连接件700作为摇头模式中的静止件,其通过固定齿轮400上的限位凸起431和连接件700上的延伸部710分别与轴承500的内圆的上下两个端面接触。从而使得安装槽130的槽口与轴承500的外圆的外周面贴合,固定齿轮400的连接部430的外周面与轴承500的内圆的内周面贴合,进一步提升轴承500在立柱100转动的过程中减小摩擦的效果。

101.作为一种较佳地实施方式,如图5所示,抵接部140与立柱100的内侧壁之间还设有加强筋。

102.作为一种较佳地实施方式,如图2、图3和图7所示,摇头机构10还包括连接件700,固定齿轮400通过连接件700与支撑杆30固定连接;连接件700包括相对设置的第一端部720和第二端部730;第一端部720通过紧固件与连接部430固定连接,第二端部730与落地扇1的支撑件通过螺纹连接。

103.固定齿轮400需在水平方向上与转动齿轮300相互啮合,通过连接件700能够将位于立柱100内的固定齿轮400与位于立柱100下方的支撑杆30固定连接。以及,在上述结构中,轴承支架600不但能够将轴承500安装于立柱100内,还能够将与固定齿轮400固定连接的连接件700安装于立柱100上。而连接件700的第二端部730与支撑杆30可拆卸连接,从而使得立柱100与支撑杆30之间便于拆卸收纳。

104.作为一种较佳地实施方式,如图1和图7所示,第一端部720的外表面设有多圈环形凸起721。从而,能够减小立柱100与连接件700之间的接触面积,便于立柱100相对支撑杆30转动。

105.作为一种较佳地实施方式,如图6和图7所示,连接件700和连接部430之间还可以具有定位结构,定位结构包括设置于连接件700的定位块740,和设置于连接部430的豁口432,在将连接件700与固定齿轮400的连接部430进行安装时,可以通过该定位结构进行定位,再通过紧固件紧固,避免错装。

106.作为一种较佳地实施方式,如图2和图4所示,第二端部730内还可以设有dc母头800和固定架900,固定架900与第二端部730固定连接,dc母头800固定安装于固定架900上;落地扇1的支撑杆30的端部设有dc公头,dc母头800和dc公头相互匹配。

107.如图2所示,驱动电机200和扇叶电机的电源线可以经过固定齿轮400上的第二通孔420与dc母头800连接,进行供电。

108.本实用新型实施例还提供了一种落地扇1,落地扇1包括上述的落地扇1的摇头机构10。

109.如图1所示,落地扇1包括格栅组件20,格栅组件20内容纳有扇叶和用于驱动扇叶转动的扇叶电机。其中,扇叶电机的一端收容于扇叶的轮毂中,扇叶电机的另一端固定于格栅组件20内。摇头机构10的立柱100的上端可与落地扇1的格栅组件20固定连接,下端可枢接于落地扇1的支撑杆30。从而,能够将落地扇1的摇头机构10设置于与格栅组件20连接的立柱100中,并实现格栅组件20的摇头出风,从而有利于减小风扇头的体积,进而减小落地扇1整体的体积。

110.虽然以上描述了本实用新型的具体实施方式,但是本领域的技术人员应当理解,

这仅是举例说明,本实用新型的保护范围是由所附权利要求书限定的。本领域的技术人员在不背离本实用新型的原理和实质的前提下,可以对这些实施方式做出多种变更或修改,但这些变更和修改均落入本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1