金属-陶瓷复合叶轮的制作方法

金属

‑

陶瓷复合叶轮

技术领域

1.本实用新型涉及一种用于金属

‑

陶瓷复合泵的金属

‑

陶瓷复合叶轮。

背景技术:

2.在电厂烟气脱硫过程以及其它需要泵送高腐蚀性介质的领域,由于所泵送的介质含有硬质颗粒和高腐蚀性的成分,因此对泵的材料具有很高的要求。现有技术下,使用双相不锈钢或超级双相不锈钢的技术方案成本非常的高,而且其耐磨性和耐腐蚀性无法令人满意。使用金属加上衬橡胶的技术方案的缺点则是所加衬的橡胶层使用寿命不长,容易剥落。因此,本领域技术人员也开始考虑金属

‑

陶瓷复合泵体。但是,目前市场上的陶瓷泵的泵体存在金属和陶瓷的结合不强的问题。

3.为此,现有技术下展开了各种尝试。

4.cn108443161a公开了一种重型渣浆泵用大型碳化硅陶瓷叶轮,其包括碳化硅陶瓷和镶设在碳化硅陶瓷内部的金属骨架,所述金属骨架包括前盖板、金属叶片和后盖板,所述金属叶片夹设在前盖板和后盖板之间,所述金属骨架和碳化硅陶瓷之间留有装配间隙,所述装配间隙中填充有树脂粘接剂。前盖板上贯穿设置有若干个第一注胶孔,而后盖板上贯穿设置有若干个第二注胶孔。该申请中并未披露在叶片上布置贯穿孔。

5.cn205349842u公开了一种复合陶瓷叶轮,,该叶轮由前盖板部分、后盖板部分及位于前盖板部分和后盖板部分所形成的盖板内腔中的叶片部分组成。前盖板部分、后盖板部分及叶片部分是在一体式骨架外包覆有一层复合陶瓷材料。该申请中并未披露在叶片和前、后盖板部分上设置贯穿孔。

6.cn210196121u公开了一种含金属骨架的复合陶瓷叶轮,包括金属骨架和陶瓷涂层,所述陶瓷涂层通过浇注工艺均匀包裹于金属骨架的外表面,金属骨架包括叶片、后盖板和轮毂。叶片和后盖板为冲孔板材料,在浇注过程中,陶瓷涂层材料可穿过冲孔板的孔洞,进而提升陶瓷涂层与金属骨架的连接强度。

7.cn 209129921 u公开了一种金属、非金属复合叶轮浇铸用金属骨架,包括底板、上盖,底板、上盖通过二者之间设置叶片连接。叶片上设置通孔自叶片的后端至前端,自叶片与底板接触一侧至与上盖接触一侧,均匀且呈阵列状分布,相邻通孔之间的间隔为3

‑

5cm;底板上设置的通孔位于相邻叶片与所述底板结合位置之间的1/2处,相邻通孔之间的间隔为3

‑

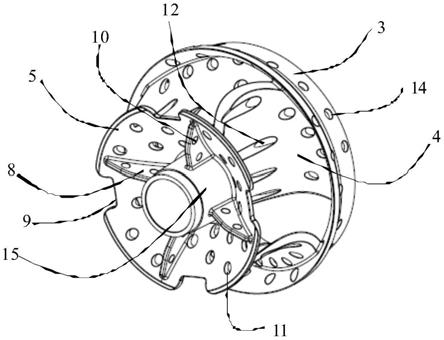

5cm;上盖设置的通孔位于相邻叶片与上盖的结合位置之间。浇注非金属层后,可借助通孔形成网状结构包裹金属骨架,加强结合效果。并且,在底板上位于相邻叶片之间设置缺口。

8.因此,需要在金属

‑

陶瓷复合泵的金属叶轮骨架中改善陶瓷层与金属层的结合,保证结合强度。

技术实现要素:

9.为解决上述技术问题,本实用新型提供了一种金属

‑

陶瓷复合叶轮,该金属

‑

陶瓷

复合叶轮包括金属叶轮骨架和浇注在所述金属叶轮骨架上的陶瓷层,所述金属叶轮骨架包括前盖板、叶片、后盖板和叶轮轮毂,其中,所述叶片的末端与所述前盖板连接成一体,而所述叶片的根部则与所述后盖板连接成一体,其中,所述叶片上设有若干叶片通孔,所述叶片通孔的轴线与所述叶轮的轴线相互平行。

10.在将陶瓷材料浇铸到金属叶轮骨架上的过程中,陶瓷材料会穿过叶片通孔连接金属叶轮骨架的两侧。叶片通孔与叶轮轴线的平行布置,相比于叶片通孔垂直于叶轮表面的布置而言方便了浇铸,减少了气孔的产生。

11.在本发明的一种优选的实施形式中,在所述前盖板上在相邻的所述叶片的末端之间的区域内设有若干前盖板通孔。优选的是,前盖板通孔的轴线与叶轮的轴线平行。替代的是,也可以考虑将前盖板通孔的轴线设置为垂直于所述前盖板的表面。

12.在本发明的一种优选的实施形式中,在后盖板上在相邻的所述叶片的根部之间的区域内设有若干后盖板通孔。优选的是,后盖板通孔的轴线与叶轮的轴线平行。替代的是,也可以考虑将后盖板通孔的轴线设置为垂直于所述后盖板的表面。

13.在本发明的一种优选的实施形式中,后盖板通孔沿直线排列,优选排列成至少两排。

14.在本发明的一种优选的实施形式中,后盖板的外边缘上设有若干径向向内凹入的凹缺。陶瓷材料进入凹缺后,有助于形成与金属叶轮骨架的牢固连接。

15.在本发明的一种优选的实施形式中,凹缺为非弧形形状,例如圆角矩形、圆角梯形或任何折线形状。

16.在本发明的一种优选的实施形式中,后盖板与叶轮轮毂之间设有若干加强筋。加强筋有助于后盖板和轮毂之间形成稳固支撑,亦有助于陶瓷层与后盖板之间的牢固连接。优选的是,在所述加强筋上设有若干加强筋通孔。

17.本发明中,金属骨架的表面粗糙度大于ra 100。这可以通过砂纸打磨,也可以通过喷丸、喷砂等工艺实现。

18.在本发明的一种优选的实施形式中,叶轮底部上的陶瓷层具有径向开口至边缘的若干凹陷。这些凹陷与未凹陷的叶轮底部共同形成旋转叶片效果,可以拨动进入叶轮底部间隙的水离开这一区域,以避免在此形成流动死区。

19.后盖板的底部上的陶瓷层的所述凹陷与最接近的所述金属叶轮骨架上的所述凹缺可以位于相同的位置,也可以位于不同的周向位置上。换言之,它们的位置可以重合也可以不重合。

附图说明

20.下面结合附图详细说明本发明的实施例,在附图中:

21.图1示意性地示出了根据本发明的金属

‑

陶瓷复合叶轮的纵向剖面视图;

22.图2示意性地示出了根据本发明的金属

‑

陶瓷复合叶轮的立体图;

23.图3示意性地示出了根据本发明的金属

‑

陶瓷复合叶轮的另一方向的立体图;

24.图4示意性地示出了根据本发明的金属

‑

陶瓷复合叶轮的金属叶轮骨架的立体图;

25.图5示意性地示出了根据本发明的金属

‑

陶瓷复合叶轮的金属叶轮骨架的侧视图;

26.图6示意性地示出了根据本发明的金属

‑

陶瓷复合叶轮的金属叶轮骨架的底视图。

具体实施方式

27.图1示意性地示出了根据本发明的金属

‑

陶瓷复合叶轮的纵向剖面视图。金属

‑

陶瓷复合叶轮包括金属叶轮骨架1和浇注在所述金属叶轮骨架上的陶瓷层2。图4示意性地示出了根据本发明的金属

‑

陶瓷复合叶轮的金属叶轮骨架的立体图。金属叶轮骨架1包括前盖板3、叶片4、后盖板5和叶轮轮毂15,其中,叶片4的末端与所述前盖板3连接成一体,而所述叶片4的根部则与所述后盖板5连接成一体。在该附图中尤其可见,所述叶片4上设有若干叶片通孔12,叶片通孔12的轴线与所述叶轮的轴线相互平行。浇注陶瓷材料时,陶瓷材料穿过叶轮通孔,从而使金属叶轮骨架1和陶瓷层2形成牢固连接。

28.图2和图3分别是从两个方向示意性地示出根据本发明的金属

‑

陶瓷复合叶轮的立体图。如图所示,金属叶轮骨架在浇注陶瓷层后形成包覆有陶瓷层的前盖板3、叶片4和后盖板5。尤其如图3所示,陶瓷材料在形成陶瓷层时在叶轮底部7上设有若干凹陷6,这些凹陷起到了旋转叶片的效果,能够随着金属

‑

陶瓷复合叶轮的旋转拨动进入叶轮底部间隙的水而使之离开,防止水在该间隙的区域内形成流动死区。

29.如图4的立体图和图5的侧视图所示,本发明的金属

‑

陶瓷复合叶轮的金属叶轮骨架的前盖板3、叶片4和后盖板5上分别设有前盖板通孔14、叶片通孔12和后盖板通孔11。后盖板5与叶轮轮毂15之间设有若干加强筋8。加强筋8有助于后盖板5和叶轮轮毂15之间形成稳固支撑,亦有助于陶瓷层与后盖板5之间的牢固连接。优选的是,在所述加强筋上设有若干加强筋通孔10。上述的前盖板通孔14、叶片通孔12、后盖板通孔11和加强筋通孔10均有助于陶瓷材料穿过,从而使金属叶轮骨架1和陶瓷层2形成牢固连接。

30.在图4至图6中,还特别清楚地示出了后盖板5上的凹缺9。这些凹缺在浇注陶瓷层时亦为陶瓷材料填充。

31.根据设计的不同,金属叶轮骨架1上的凹缺9可以与浇注陶瓷层后留出的凹陷6处于相同的位置或者不同的位置。

32.以上记载了本实用新型的优选实施例,但是本实用新型的精神和范围不限于这里所公开的具体内容。本领域技术人员能够根据本实用新型的教导任意组合和扩展上述各实施例而在本实用新型的精神和范围内做出更多的实施方式和应用。本实用新型的精神和范围不由具体实施例来限定,而由权利要求来限定。

33.附图标记列表

34.1金属叶轮骨架

35.2陶瓷层

36.3前盖板

37.4叶片

38.5后盖板

39.6凹陷

40.7叶轮底部

41.8加强筋

42.9凹缺

43.10加强筋通孔

44.11后盖板通孔

45.12 叶片通孔

46.14 前盖板通孔

47.15 叶轮轮毂

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1