一种双联离心风道蜗舌结构的制作方法

1.本实用新型涉及一种双联离心风道蜗舌结构。

背景技术:

2.现在的离心风机蜗壳出口附近带有舌状结构,称为蜗舌,蜗舌的作用是将导向出口的气流进行分流,风道蜗舌处的流场较复杂,蜗舌的结构形状对吸油烟机的排出风量、风机内部的风压、噪音都有直接的影响。蜗舌为尖舌状时,距离叶轮的径向距离最短,对排出风量、风机内部的风压和吸油烟效率最有利,但是噪音最大;蜗舌为平舌状时,蜗舌距离叶轮径向距离最长,对排出风量、风机内部的风压和吸油烟效率最不利,但是噪音最低。同时,传统离心风机的风道最小间隙一般位于蜗舌处,最小间隙的取值将直接影响风机风量与噪音,取值太小会导致风机噪音过高,取值太大风量又达不到设计要求,因此给风机的设计与选型带来了诸多麻烦且影响工作效率。因此,有必要进一步改进。

技术实现要素:

3.本实用新型的目的旨在提供一种双联离心风道蜗舌结构,以克服现有技术中的不足之处。

4.按此目的设计的一种双联离心风道蜗舌结构,包括蜗壳、以及设置在蜗壳内的风道,该风道内设置有叶轮,左右两侧设置有进风口,端部设置有出风口,其特征在于:出风口上设置有蜗舌;所述叶轮与蜗壳之间形成间隙、且二者的间隙沿空气在风道内流动方向逐渐增大;所述叶轮与蜗壳之间的最小间隙t位于蜗舌前方;所述出风口位于最小间隙t后方。

5.所述蜗舌两侧壁面分别与蜗壳左右内侧面连接,其中,蜗舌两侧壁面还分别朝自身的中部位置倾斜,并形成凹槽或凸起。

6.所述蜗舌的起点端、终止端均与蜗壳壁面相切。

7.所述蜗舌的起点端和终止端分别沿蜗舌的端部方向延伸有第一延伸面、第二延伸面;所述第一延伸面、第二延伸面分别呈平面设置或弧面设置。

8.所述第一延伸面与第二延伸面之间呈角形过渡或弧形过渡;所述蜗舌的端部形成在第一延伸面与第二延伸面的角形或弧形过渡位置。

9.所述叶轮的直径为d;所述0.06d≤t≤0.08d。

10.本实用新型通过上述结构的改良,将叶轮与蜗壳之间的最小间隙设置在蜗舌前方,即将最小间隙t后移至风道内部,进而避免空气在风道内部流动时所产生的紊流问题,提高了风机的风量输出和效率,不但满足了风量的同时,还能减小叶轮与蜗舌之间的冲击,使空气经进风口进入风道内流动并从出风口流出的整个过程更加顺畅,进而降低叶轮在旋转时所发生的涡流噪声,优化工作声音。

11.综合而言,其具有结构简单合理,性能优异,制造成本低,输出风量大,工作效率高且噪声低等特点,实用性强。

附图说明

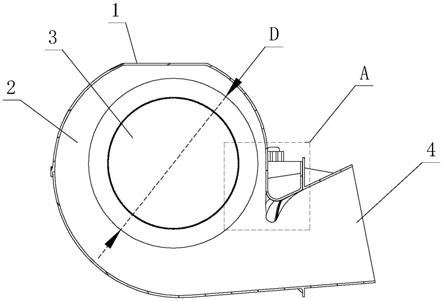

12.图1为本实用新型第一实施例的结构示意图。

13.图2为本实用新型第一实施例的剖视结构示意图。

14.图3为图2中的a处放大结构示意图。

15.图4为本实用新型第一实施例的蜗舌结构示意图。

16.图5为本实用新型第二实施例的结构示意图。

17.图6为本实用新型第二实施例的剖视结构示意图。

18.图7为图6中的b处放大结构示意图。

19.图8为本实用新型第二实施例的蜗舌结构示意图。

具体实施方式

20.下面结合附图及实施例对本实用新型作进一步描述。

21.第一实施例

22.参见图1

‑

图4,本双联离心风道蜗舌结构,包括蜗壳1、以及设置在蜗壳1内的风道2,该风道2内设置有叶轮,左右两侧设置有进风口3,端部设置有出风口4,出风口4上设置有蜗舌5;所述叶轮与蜗壳1之间形成间隙、且二者的间隙沿空气在风道2内流动方向逐渐增大;所述叶轮与蜗壳1之间的最小间隙t位于蜗舌5前方;所述出风口4位于最小间隙t后方。

23.将叶轮与蜗壳1之间的最小间隙t设置在蜗舌5前方,即将最小间隙t后移至风道2内部,进而避免空气在风道2内部流动时所产生的紊流问题,提高了风机的风量输出和效率,不但满足了风量的同时,还能减小叶轮与蜗舌5之间的冲击,使空气经进风口3进入风道2内流动并从出风口4流出的整个过程更加顺畅,进而降低叶轮在旋转时所发生的涡流噪声,优化工作声音。

24.具体地讲,蜗舌5两侧壁面分别与蜗壳1左右内侧面连接,其中,蜗舌5两侧壁面还分别朝自身的中部位置倾斜,并形成凹槽6或凸起。

25.本实施例的蜗舌5左右两侧壁面分别与蜗壳1左右内侧面固定连接,同时其底部形状为凹陷设置、且固定设置在风道2与出风口4的交接处,而且蜗舌5两侧壁面还分别朝自身的中部位置倾斜,并形成凹槽6。

26.由此,可以使蜗舌5有效地适应风道2两侧风量较小、中间风量较大的特点,在一定程度上提高风道2在整个长度方向上的风量均匀性,并在一定程度上降低叶轮在旋转时所发生的涡流噪声。

27.同时,蜗舌5的起点端7、终止端8均与蜗壳1壁面相切。进而有效的引导空气从蜗舌5经过、且导出出风口4。

28.蜗舌5的起点端7和终止端8分别沿蜗舌5的端部方向延伸有第一延伸面9、第二延伸面10;第一延伸面9与第二延伸面10之间呈角形过渡或弧形过渡;蜗舌5的端部形成在第一延伸面9与第二延伸面10的角形或弧形过渡位置。

29.具体地讲,本实施例的第一延伸面9呈平面设置,第二延伸面10呈弧面设置,并且二者之间呈弧形过渡。第一延伸面9的起点端与蜗壳1壁面相切,具体为第一延伸面9的起点端与风道2内部位置相切。第二延伸面10呈内凹式弧面设置,其起点端与蜗壳1壁面相切,具体为第二延伸面10的起点端与接近出风口4的壁面相切。

30.蜗舌5的端部形成在第一延伸面9与第二延伸面10的弧形过渡位置,即蜗舌5的上端部呈弧形。

31.进一步地讲,叶轮的直径为d,d为叶轮的有效外径,即叶轮的叶片外圆直径;所述0.06d≤t≤0.08d,即叶轮与蜗壳1之间的最小间隙t与叶轮的直径d之间存在尺寸比例关系。

32.本实施例的风道2由于两侧进风口3,中间设置有中隔板的影响,风道2内由叶轮顶部至中隔板流动不同、且两侧流动基本呈现对称状态,采用倾斜蜗舌5可以根据两侧流动状况设计不同凹凸形式,能够有效改善风道2内部流动状况,从而增大风量,降低涡流噪声。

33.第二实施例

34.参见图5

‑

图8,本双联离心风道蜗舌结构,其不同于第一实施例之处在于:第一延伸面9、第二延伸面10均呈弧面设置,并且二者的弧率相同。

35.本实施例的第一延伸面9呈内凹式弧面设置,其起点端与蜗壳1壁面相切,具体为第一延伸面9的起点端与风道2内部位置相切。第二延伸面10呈内凹式弧面设置,其起点端与蜗壳1壁面相切,具体为第二延伸面10的起点端与接近出风口4的壁面相切。

36.其它未述部分同第一实施例。

37.上述为本实用新型的优选方案,显示和描述了本实用新型的基本原理、主要特征和本实用新型的优点。本领域的技术人员应该了解本实用新型不受上述实施例的限制,上述实施例和说明书中描述的只是说明本实用新型的原理,在不脱离本实用新型精神和范围的前提下本实用新型还会有各种变化和改进,这些变化和改进都落入要求保护的本实用新型范围内,本实用新型要求保护范围由所附的权利要求书及其等同物界定。

技术特征:

1.一种双联离心风道蜗舌结构,包括蜗壳(1)、以及设置在蜗壳(1)内的风道(2),该风道(2)内设置有叶轮,左右两侧设置有进风口(3),端部设置有出风口(4),其特征在于:出风口(4)上设置有蜗舌(5);所述叶轮与蜗壳(1)之间形成间隙、且二者的间隙沿空气在风道(2)内流动方向逐渐增大;所述叶轮与蜗壳(1)之间的最小间隙t位于蜗舌(5)前方;所述出风口(4)位于最小间隙t后方。2.根据权利要求1所述双联离心风道蜗舌结构,其特征在于:所述蜗舌(5)两侧壁面分别与蜗壳(1)左右内侧面连接,其中,蜗舌(5)两侧壁面还分别朝自身的中部位置倾斜,并形成凹槽(6)或凸起。3.根据权利要求1所述双联离心风道蜗舌结构,其特征在于:所述蜗舌(5)的起点端(7)、终止端(8)均与蜗壳(1)壁面相切。4.根据权利要求3所述双联离心风道蜗舌结构,其特征在于:所述蜗舌(5)的起点端(7)和终止端(8)分别沿蜗舌(5)的端部方向延伸有第一延伸面(9)、第二延伸面(10);所述第一延伸面(9)、第二延伸面(10)分别呈平面设置或弧面设置。5.根据权利要求4所述双联离心风道蜗舌结构,其特征在于:所述第一延伸面(9)与第二延伸面(10)之间呈角形过渡或弧形过渡;所述蜗舌(5)的端部形成在第一延伸面(9)与第二延伸面(10)的角形或弧形过渡位置。6.根据权利要求1所述双联离心风道蜗舌结构,其特征在于:所述叶轮的直径为d;所述0.06d≤t≤0.08d。

技术总结

本实用新型涉及一种双联离心风道蜗舌结构,包括蜗壳、以及设在蜗壳内的风道,该风道内设有叶轮,左右两侧设有进风口,端部设有出风口,出风口上设有蜗舌;所述叶轮与蜗壳之间形成间隙、且二者的间隙沿空气在风道内流动方向逐渐增大;所述叶轮与蜗壳之间的最小间隙T位于蜗舌前方;所述出风口位于最小间隙T后方。将叶轮与蜗壳之间的最小间隙设在蜗舌前方,即将最小间隙T后移至风道内部,进而避免空气在风道内部流动时所产生的紊流问题,提高了风机的风量输出和效率,不但满足了风量的同时,还能减小叶轮与蜗舌之间的冲击,使空气经进风口进入风道内流动并从出风口流出的整个过程更加顺畅,进而降低叶轮在旋转时所发生的涡流噪声,优化工作声音。优化工作声音。优化工作声音。

技术研发人员:刘爱瑜 覃万翔 刘阳明

受保护的技术使用者:广东顺威精密塑料股份有限公司

技术研发日:2021.05.13

技术公布日:2022/1/4

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1