新型耐磨橡胶风机机壳的制作方法

1.本实用新型涉及离心风机技术领域,具体地说是涉及一种新型耐磨橡胶风机机壳。

背景技术:

2.耐磨风机一般用于电厂灰站输送煤灰及煤粉,煤粉与风机、叶轮旋转接触摩擦,造成风机及部件磨损严重,使用周期短,所以要求风机叶轮、机壳的蜗板必须为耐磨材料。耐磨风机的叶轮可以采用耐磨材料制作,机壳蜗板可以采用耐磨材料制作,如此以提高风机的耐磨性。但是,如此制造的耐磨风机机壳对工艺要求很高,且制造工艺复杂,成本较高。

技术实现要素:

3.本实用新型的目的在于提供一种新型耐磨橡胶风机机壳,可以提高风机机壳蜗板的耐磨性,并且便于加工制造,便于安装及拆卸耐磨层。

4.为了达到上述目的,本实用新型所采用的技术解决方案如下:

5.一种新型耐磨橡胶风机机壳,包括机壳本体、耐磨橡胶衬板和装配组件;

6.所述机壳本体包括蜗板和侧板,所述蜗板弯折为弧形结构,蜗板的两侧分别连接一块侧板,蜗板及两块侧板共同围成风腔,所述风腔内用于设置叶轮,其中一块侧板上开设风机进风口,所述蜗板的一端设置风机出风口;

7.蜗板的内表面除了风机出风口之外的位置依次拼接多块耐磨橡胶衬板,耐磨橡胶衬板的两端经装配组件可拆卸连接蜗板,耐磨橡胶衬板的外表面可拆卸连接蜗板的内表面;

8.所述装配组件包括外夹板、螺栓和内夹板,所述外夹板位于蜗板的外表面,所述内夹板位于风腔内,所述耐磨橡胶衬板位于内夹板和蜗板之间,所述螺栓装配连接所述外夹板和所述内夹板。

9.优选的,蜗板的内表面设置有粘扣带刺毛贴层,耐磨橡胶衬板的外表面设置有粘扣带圆毛贴层。

10.优选的,所述耐磨橡胶衬板设置为三块,每块耐磨橡胶衬板的弧度为90

°

。

11.优选的,所述耐磨橡胶衬板内部设置有加强丝线。

12.优选的,所述加强丝线设置为钢丝。

13.优选的,所述螺栓中的螺母设置为自锁螺母。

14.本实用新型的有益技术效果是:

15.本实用新型的新型耐磨橡胶风机机壳,在机壳蜗板内壁设置耐磨橡胶衬板,可以有效提高机壳蜗板的耐磨性,进而提高了风机的耐磨性;其机壳蜗板和耐磨橡胶衬板均为单独生产制造,简化了机壳蜗板的制造工艺,降低了生产制造成本;其耐磨橡胶衬板通过装配组件可拆卸连接蜗板,其蜗板可拆卸连接耐磨橡胶衬板,便于耐磨橡胶衬板安装及拆卸更换。

附图说明

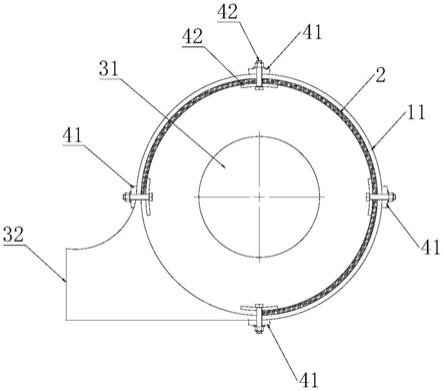

16.图1为本实用新型实施例新型耐磨橡胶风机机壳的结构示意图;

17.图2为本实用新型实施例新型耐磨橡胶风机机壳的剖视图;

18.图3为本实用新型实施例耐磨橡胶衬板的侧视图;

19.图4为图3的左视图。

具体实施方式

20.为使本实用新型的目的、技术方案和有益效果更加清楚明白,以下结合具体实施例,并参照附图,对本实用新型进一步详细说明。本实用新型某些实施例于后方将参照所附附图做更全面性地描述,其中一些但并非全部的实施例将被示出。实际上,本实用新型的各种实施例可以许多不同形式实现,而不应被解释为限于此数所阐述的实施例;相对地,提供这些实施例使得本实用新型满足适用的法律要求。

21.在本实用新型的描述中,需要说明的是,术语“内”、“外”、“上”、“下”、“前”、“后”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性。

22.在本实用新型实施例中,提供一种新型耐磨橡胶风机机壳,请参考图1至图4所示。

23.一种新型耐磨橡胶风机机壳,包括机壳本体、耐磨橡胶衬板2和装配组件等。

24.所述机壳本体包括蜗板11和侧板12,其中,蜗板11弯折为弧形结构,蜗板11的两侧分别连接一块侧板12,蜗板11及两块侧板12共同围成风腔,风腔内用于设置叶轮;其中一块侧板12上开设风机进风口31,蜗板11的一端设置风机出风口32。

25.蜗板11的内表面除了风机出风口32之外的位置依次拼接三块耐磨橡胶衬板2,每块耐磨橡胶衬板的弧度为90

°

,耐磨橡胶衬板2的两端经装配组件可拆卸连接蜗板11。

26.耐磨橡胶衬板2内部设置有加强丝线,以增强耐磨橡胶衬板2的耐磨性。其中,优选加强丝线为钢丝。

27.耐磨橡胶衬板2将蜗板11的内表面包裹,可以有效提高机壳蜗板11的耐磨性。蜗板11和耐磨橡胶衬板2均为单独生产制造,简化了机壳蜗板的制造工艺,降低了生产制造成本。在某一部件发生损坏时,不影响其他部件的正常使用,这也降低了维护成本。

28.耐磨橡胶衬板2通过装配组件可拆卸连接蜗板11,蜗板11可拆卸连接耐磨橡胶衬板2,便于耐磨橡胶衬板2的安装及拆卸更换。

29.装配组件包括外夹板41、螺栓42和内夹板43,外夹板41位于蜗板11的外表面,内夹板43位于风腔内,耐磨橡胶衬板2位于内夹板43和蜗板11之间,螺栓42装配连接外夹板41和内夹板43。具体的,将耐磨橡胶衬板2放置于内夹板43和蜗板11之间后,拧紧螺栓42紧固,以使内夹板43和蜗板11共同夹紧耐磨橡胶衬板2。螺栓中的螺母设置为自锁螺母,以避免风机运行振动使螺母脱离。

30.耐磨橡胶衬板2的外表面可拆卸连接蜗板11的内表面。在耐磨橡胶衬板2与蜗板11安装后,耐磨橡胶衬板2的外表面与蜗板11的内表面连接,以使耐磨橡胶衬板2沿着蜗板11的内轮廓布置。在需要将耐磨橡胶衬板2从蜗板11拆卸更换时,将耐磨橡胶衬板2的外表面

与蜗板11的内表面脱离连接。

31.具体的,蜗板11的内表面设置粘扣带刺毛贴层,耐磨橡胶衬板2的外表面设置粘扣带圆毛贴层5。其中,粘扣带刺毛贴层的内表面粘接蜗板11的内表面,粘扣带圆毛贴层5的内表面粘接耐磨橡胶衬板2的外表面。将粘扣带刺毛贴层的外表面与粘扣带圆毛贴层5的外表面连接,以使耐磨橡胶衬板2的外表面与蜗板11的内表面连接。需要将耐磨橡胶衬板2的外表面与蜗板11的内表面脱离连接时,只需要外力将粘扣带圆毛贴层5从粘扣带刺毛贴层撕下即可。

32.至此,已经结合附图对本实施例进行了详细描述。依据以上描述,本领域技术人员应当对本实用新型一种新型耐磨橡胶风机机壳有了清楚的认识。本实用新型的一种新型耐磨橡胶风机机壳,在机壳蜗板11内壁设置耐磨橡胶衬板2,可以有效提高机壳蜗板11的耐磨性,进而提高了风机的耐磨性;其机壳蜗板11和耐磨橡胶衬板2均为单独生产制造,简化了机壳蜗板11的制造工艺,降低了生产制造成本;其耐磨橡胶衬板2通过装配组件可拆卸连接蜗板11,其蜗板11可拆卸连接耐磨橡胶衬板2,便于耐磨橡胶衬板2安装及拆卸更换。

33.以上所述的具体实施例,对本实用新型的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本实用新型的具体实施例而已,并不用于限制本实用新型,凡在本实用新型的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1