一种风扇的送风结构及风扇的制作方法

1.本实用新型涉及无叶风扇技术领域,特别地涉及一种风扇的送风结构及风扇。

背景技术:

2.随着生活水平的提高,人们对风扇的功能、性能多样性需求也随之增加,对于带来舒适体验的风扇更为青睐,无叶风扇因其安全、洁净、美观的特点受到消费者的广泛认可。但无叶风扇使用的狭缝出风的形式,使得从离心风机出口到出风口的风阻较大,目前主要通过匹配高转速电机来满足离心风机的送风要求,但是高转速运转时无叶风扇的整机噪声较大,影响用户使用体验。另外,无叶风扇为了实现均匀送风,其风道内会设置较多的导流部件,结构较为复杂。

3.因此,需要提出一种送风结构,在实现出风分流、引导的作用的同时,降低工作噪音。

技术实现要素:

4.为了解决现有技术中的风扇存在的采用高转速电机解决风阻问题所带来的噪音较大的问题,本技术提出了一种风扇的送风结构及风扇,从送风结构上改善送风效果,以替代高转速电机。

5.第一方面,本实用新型提出了一种风扇的送风结构,包括离心风机,所述离心风机包括具有出风口的外壳,所述外壳内部具有对应所述出风口的出风流道,所述出风流道的内部设置有分流板,所述分流板将所述出风流道分隔为靠近所述外壳外侧的第一风道与靠近所述外壳内部的第二风道,以实现分流送风。

6.在一个实施方式中,所述外壳包括蜗壳以及连接于所述蜗壳的导风结构,所述导风结构的末端对应所述出风口;所述出风流道包括位于所述蜗壳内的弧形段以及位于所述导风结构内的直线段,所述弧形段形状匹配蜗壳在对应位置处的形状。

7.在一个实施方式中,所述分流板包括弧板段与直板段,所述弧板段位于所述弧形段内且二者的延伸路径互相匹配,所述直板段位于所述直线段内。通过本实施方式,分流板的沿其长度方向延伸的路径的形状匹配出风流道在延伸方向上的形状,避免分流板对气流产生过大的阻挡作用,保证气流流动的流畅性、连贯性。

8.在一个实施方式中,所述直板段与所述弧板段之间具有连接点,所述直板段所在平面与所述弧板段在连接点处的切线之间具有倾斜角β,8

°

《β《15

°

,以使所述第一风道在所述直线段处的宽度逐渐增大、所述第二风道在所述直线段处的宽度逐渐减小。通过本实施方式,倾斜设置的直板段使得由第二风道输出的气流的方向具有一定的偏转,即不是沿蜗壳的切线方向,而是偏向于蜗壳中心一侧,这样有利于气流在后续流道中的流动。

9.在一个实施方式中,所述弧板段的两端分别连接所述蜗壳内部对应叶轮圆心的中心点的两条连线之间具有夹角θ,60

°

《θ《90

°

。通过本实施方式,使得弧板段不会过早地对气流进行引导而导致气流大部分进入第二风道,为气流的发散过程提供足够的空间,保证气

流能够在分流板的作用下均匀地进入第一风道与第二风道。

10.在一个实施方式中,所述第一风道远离所述出风口的一端的宽度为b,所述出风流道远离所述出风口的一端的宽度为c,0.3c《b《0.5c。通过本实施方式,对其进风端的宽度进行设置,即是对于第一风道与第二风道进风端的宽度进行分配,保证二者的宽度能够实现气流的均分。

11.在一个实施方式中,所述分流板靠近所述出风口的一端与所述出风口过风断面之间的垂直距离为f,所述出风口的过风断面在垂直于分流板宽度方向的方向上的宽度为e,0《f《0.3e。通过本实施方式,这样设置使得在出风口处第一流道与第二流道具有交汇点,如果第一流道与第二流道中的气流还存在风量不均的问题,那么在气流自然扩散的作用下,第一流道与第二流道在交汇点处还可以进一步进行气流的平均,使各个风道内的风量和风速分布更均匀。

12.在一个实施方式中,还包括连接所述外壳并连通所述出风口的出风腔体,所述出风腔体具有至少一个沿一个方向延伸的出风狭缝。

13.在一个实施方式中,所述出风狭缝沿通过所述出风口输出的气流的方向延伸,所述出风狭缝包括远离所述出风口的第一出风部与靠近所述出风口的第二出风部,所述第一出风部对应所述第一风道,所述第二出风部对应所述第二风道。通过本实施方式,将第一风道与第二风道的气流分别引导至第一出风部与第二出风部,有利于保证气流流动的连贯性。

14.在一个实施方式中,所述蜗壳壳体的延伸路径匹配阿基米德螺旋线且其具有延伸起点与延伸终点,延伸起点与延伸终点之间为对应所述出风口的开口;

15.所述蜗壳壳体与其内部的叶轮之间的空间具有宽度最小的喉部,所述喉部位于所述延伸起点与所述延伸终点之间并靠近所述延伸起点。通过本实施方式,蜗壳与叶轮的距离自延伸起点逐渐减小,至喉部处减至最小;而后蜗壳与叶轮的距离自喉部向延伸终点的方向逐渐增大。这样设置能够提升蜗壳内风压,可以克服送风装置的风道内空气阻力,从而可以提升离心风机的工作效率。

16.在一个实施方式中,所述喉部的宽度为h,所述叶轮的外径为d,0.05d《h《0.1d,且h》3mm。

17.在一个实施方式中,所述导风结构包括导风背板与蜗舌,所述蜗舌一端连接在所述延伸起点处,所述导风背板一端连接在所述延伸终点处。

18.第二方面,本实用新型提出了一种风扇,其包括上述的送风结构。

19.上述技术特征可以各种适合的方式组合或由等效的技术特征来替代,只要能够达到本实用新型的目的。

20.本实用新型提供的一种风扇的送风结构及风扇,与现有技术相比,至少具备有以下有益效果:

21.本实用新型的一种风扇的送风结构及风扇,通过分流板将气流分流到各风道内,并引导至离心风机的出口后排出,使得出风口的风量和风速更均匀;同时分流板对气流有一定的阻挡作用,使气流进入风道后风速降低,减小气流对后续的出风格栅和分流结构的冲击,从而降低无叶风扇的空腔噪声。

附图说明

22.在下文中将基于实施例并参考附图来对本实用新型进行更详细的描述。其中:

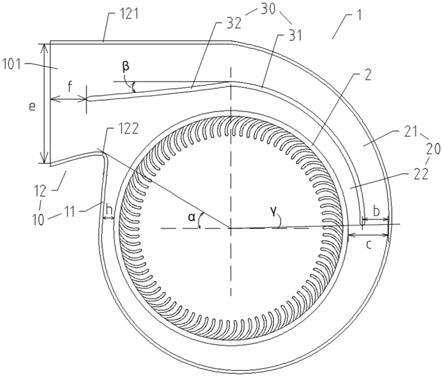

23.图1显示了本实用新型的出风结构的离心风机部分的结构示意图;

24.图2显示了本实用新型的出风结构的整体结构的剖视图;

25.图3显示了本实用新型的出风结构的整体结构的外形图;

26.图4显示了本实用新型的出风结构的对应的速度云图;

27.图5显示了常规的出风结构对应的速度云图。

28.在附图中,相同的部件使用相同的附图标记。附图并未按照实际的比例。

29.附图标记:

30.1-离心风机,10-外壳,101-出风口,11蜗壳,12-导风结构,121-导风背板,122-蜗舌,20-出风流道,21-第一风道,22-第二风道,30-分流板,31-弧板段,32-直板段,2-叶轮,3-出风腔体,4-出风狭缝,41-第一出风部,42-第二出风部,5-连接结构。

具体实施方式

31.下面将结合附图对本实用新型作进一步说明。

32.本实用新型的实施例提供了一种风扇的送风结构,包括离心风机1,离心风机1包括具有出风口101的外壳10,外壳10内部具有对应出风口101的出风流道20,出风流道20的内部设置有分流板30,分流板30将出风流道20分隔为靠近外壳10外侧的第一风道21与靠近外壳10内部的第二风道22,以实现分流送风。

33.外壳10包括蜗壳11以及连接于蜗壳11的导风结构12,导风结构12的末端对应出风口101;出风流道20包括位于蜗壳11内的弧形段以及位于导风结构12内的直线段,弧形段形状匹配蜗壳11在对应位置处的形状。

34.具体地,如附图图1所示,本实用新型的送风结构应用于无叶风扇,其主要包括作为送风动力的离心风机1,离心风机1通常包括外壳10与设置在外壳10内部的叶轮2。外壳10的主体为蜗壳11,蜗壳11上对应出风口101处设置导风结构12;叶轮2与外壳10之间的区域形成出风流道20。由于目前的离心风机1最终的出风方向基本都是沿蜗壳11的切线方向,故出风流道20也相应的分为蜗壳11内部的弧形段与处于导风结构12内部沿切线方向出风的直线段。

35.基于离心风机1以上的主要结构,本实用新型在出风流道20的内部设置分流板30,形成靠近外壳10外侧的第一风道21与靠近外壳10内部的第二风道22,进而在出风时对气流进行分流引导,使得在两个风道中流动的气流的气量均匀。同时,分流板30对于由叶轮2输出的气流也具有一定的阻挡作用,能够减小气流对风扇末端的出风格栅和分流结构的冲击,从而降低无叶风扇的空腔噪声。

36.在一个实施例中,分流板30包括弧板段31与直板段32,弧板段31位于弧形段内且二者的延伸路径互相匹配,直板段32位于直线段内。

37.具体地,如附图图1所示,分流板30的沿其长度方向延伸的路径的形状匹配出风流道20在延伸方向上的形状,进而避免分流板30对气流产生过大的阻挡作用,保证气流流动的流畅性、连贯性。

38.在一个实施例中,直板段32与弧板段31之间具有连接点,直板段32所在平面与弧

板段31在连接点处的切线之间具有倾斜角β,8

°

《β《15

°

,以使第一风道21在直线段处的宽度逐渐增大、第二风道22在直线段处的宽度逐渐减小。

39.具体地,如附图图1所示,沿靠近出风口101的方向,直板段32斜向第二风道22。进而在直板段32对应的出风流道20的直线段处,沿靠近出风口101的方向,第一风道21的宽度逐渐增大、第二风道22的宽度逐渐减小。并且,直板段32使得由第二风道22输出的气流的方向具有一定的偏转,即不是沿蜗壳11的切线方向,而是偏向于蜗壳11中心一侧,这样有利于气流在后续流道中的流动。

40.在一个实施例中,弧板段31的两端分别连接蜗壳11内部对应叶轮2圆心的中心点的两条连线之间具有夹角θ,60

°

《θ《90

°

。

41.具体地,夹角θ(附图上未示出)即为附图图1上的角γ的余角,即0

°

《θ《30

°

,夹角θ对应表示的是分流板30的弧板段31的延伸范围。基于离心风机1的主体结构,弧板段31一端对应蜗壳11末端的切点处,而夹角θ的设置使得弧板段31处在以蜗壳11末端的切点与蜗壳11中心之间的连线作为x轴建立的直角坐标系中,并始终属于右上角的第一现象,如附图图1所示,这样弧板段31的另一端末端不会进入第四象限。

42.基于离心风机1的出风原理,气流是由离心风机1沿螺旋方向向外发散,进而需要为气流的发散过程提供一定空间。故保证弧板段31的另一端末端不会进入第四象限,使得弧板段31不会过早地对气流进行引导而导致气流大部分进入第二风道22,为气流的发散过程提供足够的空间,保证气流能够在分流板30的作用下均匀地进入第一风道21与第二风道22。

43.在一个实施例中,第一风道21远离出风口101的一端的宽度为b,出风流道20远离出风口101的一端的宽度为c,0.3c《b《0.5c。

44.具体地,如附图图1所示,第一风道21远离出风口101的一端即为第一风道21的进风端,对其进风端的宽度进行设置,即是对于第一风道21与第二风道22进风端的宽度进行分配,保证二者的宽度能够实现气流的均分。

45.在一个实施例中,分流板30靠近出风口101的一端与出风口101过风断面之间的垂直距离为f,出风口101的过风断面在垂直于分流板30宽度方向的方向上的宽度为e,0《f《0.3e。

46.具体地,这样设置使得在出风口101处第一流道与第二流道具有交汇点,如果第一流道与第二流道中的气流还存在风量不均的问题,那么在气流自然扩散的作用下,第一流道与第二流道在交汇点处还可以进一步进行气流的平均,使各个风道内的风量和风速分布更均匀。

47.在一个实施例中,还包括连接外壳10并连通出风口101的出风腔体3,出风腔体3具有至少一个沿一个方向延伸的出风狭缝4。

48.具体地,如附图图2与图3所示,出风腔体3通过连接结构5连接外壳10并与出风口101连通,这样由离心风机1产生的气流可以经过连接结构5进入出风腔体3,并从出风狭缝4吹出,实现出风。

49.在一个实施例中,出风狭缝4沿通过出风口101输出的气流的方向延伸,出风狭缝4包括远离出风口101的第一出风部41与靠近出风口101的第二出风部42,第一出风部41对应第一风道21,第二出风部42对应第二风道22。

50.具体地,如附图图2所示,出风狭缝4分为两段,即第一出风部41与第二出风部42,二者分别对应第一风道21与第二风道22,即第一风道21的气流由第一出风部41吹出,第二风道22的气流由第二出风部42吹出。

51.根据风道的其位置与流动特征进行分别引导,例如第一出风部41靠近出风口101并更靠近第二风道22,对于第一风道21而言,其气流进入第一出风部41(出风狭缝4底端)所需的偏转角更大,不利于气流的连贯性。所以将第一风道21与第二风道22的气流分别引导至第一出风部41与第二出风部42,有利于保证气流流动的连贯性。

52.此前将分流板30的直板段32设置为倾斜的,即为了针对性的将第二风道22的气流导向出风狭缝4的第二出风部42(第二出风部42靠近出风口101,偏转角较大,故通过倾斜的直板段32进一步引导),连接结构5也相应的设置为由出风口101偏向外壳10中心的一侧,辅助对于气流的导流。

53.需要说明的是,出风腔体3内部具有分别对应第一风道21与第二风道22的两个流道,以实现对于两个风道中的气流的分别引导。

54.在一个实施例中,蜗壳11壳体的延伸路径匹配阿基米德螺旋线且其具有延伸起点与延伸终点,延伸起点与延伸终点之间为对应出风口101的开口;蜗壳11壳体与其内部的叶轮2之间的空间具有宽度最小的喉部,喉部位于延伸起点与延伸终点之间并靠近延伸起点。

55.导风结构12包括导风背板121与蜗舌122,蜗舌122一端连接在延伸起点处,导风背板121一端连接在延伸终点处。

56.进一步地,喉部的宽度为h,叶轮2的外径为d,0.05d《h《0.1d,且h》3mm。基于叶轮2的外径来设置喉部的宽度,针对性地减缓蜗壳11漏气,提升离心风机1的出风量。

57.具体地,如附图图1所示,弧形的蜗舌122所在的延伸起点处与叶轮2之间的距离大于喉部的宽度,这样能够降低离心风机1的工作噪音,从而可以提升用户体验,同时减缓蜗壳11漏气,提升离心风机1的出风量,从而提升离心风机1的工作效率。

58.同时,蜗壳11与叶轮2的距离自延伸起点逐渐减小,至喉部处减至最小;而后蜗壳11与叶轮2的距离自喉部向延伸终点的方向逐渐增大。这样设置能够提升蜗壳11内风压,可以克服送风装置的风道内空气阻力,从而可以提升离心风机1的工作效率。

59.需要说明的是,附图图1中的α角的角度的大小实际上表示了蜗舌122所在位置与喉部之间的蜗壳11的长度,这样实际上也就影响了出风口101处的尺寸,可以按实际写需求对α角的角度进行调整。

60.基于以上改进而获得的本实用新型的送风结构,尤其是离心风机1部分的出风结构,在实际应用时,相较于现有的离心风机1有较大的性能提升,参照附图图4与图5所示的速度云图。1800rpm下,二者之间的性能参数对比如下表所示:

[0061] 流量功率噪声本实用新型的出风结构3695056.1现有技术的出风结构3675058.7

[0062]

从图4与图5所示的速度云图可以看出,基于本实用新型提出的分流板30对于离心风机1气流的分流作用,在功率不变的情况下,可以有效提高气流流量并降低噪音,进而无需再换装高转速风机。

[0063]

本实用新型的实施例还提供了一种风扇,其包括上述的送风结构,进而具备其所

具备的全部技术效果。

[0064]

在本实用新型的描述中,需要理解的是,术语“上”、“下”、“底”、“顶”、“前”、“后”、“内”、“外”、“左”、“右”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

[0065]

虽然在本文中参照了特定的实施方式来描述本实用新型,但是应该理解的是,这些实施例仅仅是本实用新型的原理和应用的示例。因此应该理解的是,可以对示例性的实施例进行许多修改,并且可以设计出其他的布置,只要不偏离所附权利要求所限定的本实用新型的精神和范围。应该理解的是,可以通过不同于原始权利要求所描述的方式来结合不同的从属权利要求和本文中所述的特征。还可以理解的是,结合单独实施例所描述的特征可以使用在其他所述实施例中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1