一种基于可变流量和位移反馈的多油缸同步控制系统的制作方法

1.本实用新型涉及塔机技术领域,具体是一种基于可变流量和位移反馈的多油缸同步控制系统。

背景技术:

2.顶升横梁:顶升油缸两端固接的水平钢结构件,负责将顶升油缸顶升力传递到塔机的塔身和塔机套架及上部结构件。

3.现有大吨位塔机液压顶升系统通常采用单侧顶升或双侧顶升,采用手动阀控控制方案。靠操作人员的观察手动调整油缸伸缩行程,使顶升油缸实现基本同步,保证基本顶升要求。这种液压顶升系统存在同步调整难度大,危险性高,人员工作强度大,操作复杂等问题;还易出现位移超差导致套架钢结构件卡滞现象,造成顶升困难。

技术实现要素:

4.本实用新型的目的是提供一种基于可变流量和位移反馈的多油缸同步控制系统,实现多缸同步顶升。

5.本实用新型通过以下技术方案实现:一种基于可变流量和位移反馈的多油缸同步控制系统,包括油箱、多联泵和两侧的顶升油缸;

6.所述多联泵的第一联泵和第二联泵分别通过一个单向阀连接多路阀;多路阀由三联组成,第一、三联对应控制一侧的顶升油缸,第二联为中间合流联;

7.所述多路阀出油口连接有平衡阀ⅰ,平衡阀ⅰ连接有电磁阀,电磁阀通过平衡阀ⅱ连接顶升油缸大腔,顶升油缸小腔通过油缸控制阀连接对应的多路阀。

8.其进一步是:所述顶升油缸的大小腔均连接有压力传感器,顶升油缸上安装有位移传感器。

9.所述多联泵连接有电机,多联泵进油口管路中安装有吸油过滤器。

10.所述多联泵的第一、二联泵为柱塞泵,多联泵的第三联泵为齿轮泵。

11.所述多联泵的第三联泵连接有先导切换阀,先导切换阀连接先导控制阀;所述先导控制阀连接有蓄能器。

12.所述先导切换阀连接有两个手动换向阀;所述手动换向阀连接有叠加式溢流阀和辅助油缸,辅助油缸的大腔、小腔连接有节流阀。

13.所述多联泵的第三联泵的出油口管路上安装有高压过滤器。

14.所述油箱的回油管路上安装有回油过滤器。

15.所述油箱连接有风冷散热单元。

16.所述风冷散热单元的吸油口管路上安装有吸油过滤器,风冷散热单元的回油口管路上安装有回油过滤器。

17.与现有技术相比,本实用新型的有益效果是:运用位移传感器反馈数据,调控泵出口流量和过阀流量,进而使进入油缸的流量一致,实现双侧多油缸同步顶升;

18.起升工况:用电控泵和多路阀联合调速,电控泵出口流量基本一致,再加之经多路阀调速,使进入油缸的流量一致,保证双侧多油缸同步精度,单侧缸贯通,又有压力传感器反馈,保证同一侧油缸的同步精度;

19.下降工况:用电控泵和平衡阀联合调速,电控泵出口流量基本一致,进入油缸有杆腔油液基本一致,回油经两级平衡阀调速,实现下降的同步性。

附图说明

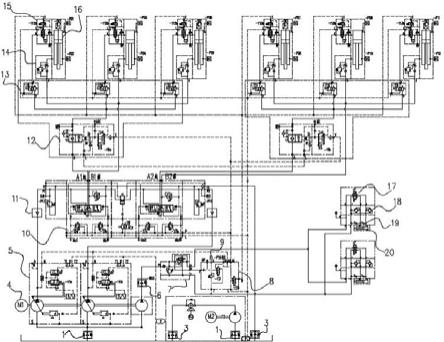

20.图1是本实用新型液压原理图;

21.图2是图1中顶升油缸的液压连接示意图;

22.图3是图1中多联泵的液压连接示意图;

23.图4是图1中辅助油缸的液压连接示意图;

24.图中:1.吸油过滤器;2.风冷散热单元;3.回油过滤器;4.电机;5.多联泵(柱塞泵+齿轮泵);6.高压过滤器;7.先导切换阀;8.先导控制阀;9.蓄能器;10.多路阀;11.单向阀;12.平衡阀ⅰ;13.电磁阀;14.油缸控制阀;15.平衡阀ⅱ;16.顶升油缸;17.手动换向阀;18.叠加式溢流阀;19.节流阀;20.辅助油缸。

具体实施方式

25.以下是本实用新型的一个具体实施例,现结合附图对本实用新型做进一步说明。

26.结合图1至图4所示,一种基于可变流量和位移反馈的多油缸同步控制系统,包括油箱、多联泵5和两侧的顶升油缸16。本实施例中每侧3个顶升油缸16,两侧共6个顶升油缸16。同侧的3个顶升油缸16安装在一个顶升横梁上。

27.多联泵5包括第一联泵、第二联泵和第三联泵,第一联泵、第二联泵和第三联泵同轴连接电机4。多联泵5进油口管路中安装吸油过滤器1,油箱的回油管路上安装有回油过滤器3。本实施例采用一电机带动三个串泵,且采用一阀控多缸方式。

28.第一联泵、第二联泵采用柱塞泵,第三联泵采用齿轮泵。第一联泵和第二联泵分别通过一个单向阀11连接多路阀10。多路阀10由三联组成,第一、三联对应控制一侧的顶升油缸16,第二联为中间合流联;当一泵、电机出现故障时,第一、三联经合流联可继续工作,给两侧的顶升油缸16供油。

29.以一侧的顶升油缸16为例说明;

30.多路阀10出油口连接有平衡阀ⅰ12,平衡阀ⅰ12连接有电磁阀13,电磁阀13通过平衡阀ⅱ15连接顶升油缸16大腔,顶升油缸16小腔通过油缸控制阀14连接对应的多路阀10。顶升油缸16的大小腔均连接有压力传感器,顶升油缸16上安装有位移传感器,通过位移传感器检测顶升油缸16的伸缩位移。

31.电控多联泵5和多路阀10可保证顶升油缸16顶升的同步精度,电控多联泵5和两级平衡阀可保证顶升油缸16下降的同步精度。电磁阀13可实现顶升油缸16单动。安装在顶升油缸16上的平衡阀ⅱ15不仅可保证平衡阀ⅰ12的同步开启,也可充当防爆阀的功能。油缸控制阀14中节流调速阀可初步调进入顶升油缸16有杆腔油液,油缸控制阀14中顺序阀回油背压,承受顶升油缸16活塞杆自动和顶升横梁重量,避免失控。采用多联多路阀设置,正常工作下,一泵供一侧,假如一泵失效,又可实现合流供两侧;在空载工况下,可对顶升油缸16加

压,提高同步精度。通过位移传感器,实时监控两侧顶升油缸16位移差,及时纠偏。通过压力传感器,实时监测系统压力。

32.多联泵5的第三联泵连接有先导切换阀7,第三联泵的出油口管路上安装有高压过滤器6。先导切换阀7连接先导控制阀8和两个手动换向阀17。先导控制阀8用于先导控制,先导控制阀8连接有蓄能器9。手动换向阀17连接有叠加式溢流阀18和辅助油缸20,辅助油缸20的大腔、小腔连接有节流阀19。辅助控制单元与先导油路共用一个第三联泵,其中先导控制阀8可实现先导油二级控制,避免异常得电或电控端盖卡时,会引起平衡阀非正常开启。

33.油箱连接有风冷散热单元2。风冷散热单元2的吸油口管路上安装有吸油过滤器1,风冷散热单元2的回油口管路上安装有回油过滤器3。

34.工作原理:

35.1 安装销轴工况:

36.整套装备初装时,每根油缸的绞点需要与顶升横梁通过销轴连接,需要控制单缸伸缩在指定位置后插销。此时要求系统单缸伸缩的微动控制精度越高越好;

37.本实施例系统中电磁阀13可实现顶升油缸16单独动作,也可控制阀口开度,进而控制进入油缸的流量。

38.2 伸缸顶升工况:

39.电机4通过联轴器带动电控泵,两台电控泵组(第一联泵、第二联泵)出口流量基本一致,经单向阀11保证油液单向流动,保护电控泵,之后经过多路阀10控制油液流量的大小和方向,进而控制执行元件;

40.经平衡阀ⅰ12油路一分三进入电磁阀13,经平衡阀ⅱ15进入一侧的3个顶升油缸16无杆腔。3个顶升油缸16无杆腔贯通保证单侧3个顶升油缸16同步性,但当自动纠偏失效,单侧3个顶升油缸16位移量超过设定值时,可通过控制电磁阀13可实现顶升油缸16的单独动作,手动纠偏;

41.回油时油缸控制阀14中的顺序阀回油背压,承受活塞杆自重和元宝梁重量,防止油缸失控。两侧6个顶升油缸16可通过实时监控位移传感器观察两侧油缸位移量,当两侧位移差超过设定值时,系统自动调节泵出口流量和过阀流量,进而控制进入油缸的流量。使两侧多缸同步伸缩。

42.3 缩缸下降工况:

43.电机4经联轴器带动电控泵,经单向阀11、多路阀10油路一分三,经油油缸控制阀14油路进入一侧的3个顶升油缸16有杆腔,油缸控制阀14中的节流调速阀可初步调节进入顶升油缸16有杆腔的流量。平衡阀ⅱ15x口得电,阀口开启,顶升油缸16无杆腔油液经平衡阀ⅱ15回油。先导控制阀8可实现先导油二级控制,避免异常得电或电控端盖卡时,会引起平衡阀非正常开启,顶升油缸16无杆腔回油。

44.本实施例基于可变流量和位移反馈的多油缸同步控制系统,采用多缸顶升,使用位移传感器,实时监控油缸伸出或缩回位移量,根据位移反馈数据,采用可变流量控制方式,通过改变串联变量泵斜盘倾角改变泵的排量,调节变量泵出口流量,控制油缸进油量实现多缸同步顶升。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1