密闭型电动压缩机的制作方法

1.本发明涉及用于空气调节机的室外机、制冷机的密闭型电动压缩机。

背景技术:

2.专利文献1为在密闭容器内设置有压缩机构部和电动机部的密闭型电动压缩机,排出管被配置在压缩机构部与电动机部之间的空间,课题在于降低从该排出管排出到密闭容器外的润滑油的排出量。

3.并且,在专利文献1中,通过使制冷剂碰撞到设置于电动机线圈端部外侧面的凹部而使润滑油从制冷剂分离,来降低从密闭容器的排油量。

4.现有技术文献

5.专利文献

6.专利文献1:日本特开2007-218214号公报

技术实现要素:

7.发明要解决的课题

8.在专利文献1中,排出管的排出口沿着密闭容器的半径方向安装,因此在没有通过使制冷剂碰撞到设置于电动机线圈端部外侧面的凹部而充分地进行润滑油从制冷剂的分离时,润滑油会与制冷剂一起从排出管排出。

9.于是,本发明的目的在于,提供能够通过利用压缩机构部与电动机部之间的空隙空间内的制冷剂和润滑油的混合流体的涡流,从排出口取出润滑油的量较少的流体,而降低从密闭容器的排油量的密闭型电动压缩机。

10.用于解决课题的方法

11.第1方面记载的本发明的密闭型电动压缩机的特征在于,在密闭容器10内包括压缩机构部20和电动机部30,所述压缩机构部20和所述电动机部30由驱动轴40连结,将所述压缩机构部20配置在所述密闭容器10内的一侧,将所述电动机部30配置在所述密闭容器10内的另一侧,在所述压缩机构部20与所述电动机部30之间的空隙空间71a配置有排出管66,所述排出管66的排出口66a从与所述密闭容器10的接合部66b延伸至所述空隙空间71a内,所述驱动轴40由轴承部51轴支承,在所述密闭容器10的内底部16形成有存油部17,在所述驱动轴40形成有将贮存在所述存油部17的润滑油向所述压缩机构部20和所述轴承部51、80引导的供油路42,由所述压缩机构部20压缩的制冷剂被排出到所述密闭容器10内,排出到所述密闭容器10内的所述制冷剂通过所述驱动轴40的旋转而在所述空隙空间71a成为涡流,并从所述排出管66被排除到所述密闭容器10外,将所述排出口66a配置在与所述接合部66b相比靠所述涡流的下游的位置。

12.第2方面记载的本发明的密闭型电动压缩机的特征在于,在第1方面所述的密闭型电动压缩机中,在所述接合部66b与所述排出口66a之间形成有弯曲部66c。

13.第3方面记载的本发明的密闭型电动压缩机的特征在于,在第2方面所述的密闭型

电动压缩机中,在所述接合部66b,将所述排出管66相对于所述密闭容器10铅垂地接合。

14.第4方面记载的本发明的密闭型电动压缩机的特征在于,在第1方面所述的密闭型电动压缩机中,在所述接合部66b,使所述排出管66相对于所述密闭容器10倾斜并接合。

15.第5方面记载的本发明的密闭型电动压缩机的特征在于,在第4方面所述的密闭型电动压缩机中,将所述接合部66b至所述排出口66a设为直管。

16.第6方面记载的本发明的密闭型电动压缩机的特征在于,在第1方面至第5方面的任一项所述的密闭型电动压缩机中,将形成于所述排出口66a的开口面的假想铅垂线66ay作为所述密闭容器10的周向。

17.发明效果

18.根据本发明,通过将排出管的排出口配置在与接合部相比靠涡流的下游的位置,并沿着与涡流相反的方向设置排出口,能够利用压缩机构部与电动机部之间的空隙空间内的制冷剂和润滑油的混合流体的涡流,从排出口取出润滑油的量较少的流体,能够减少从密闭容器的排油量。

附图说明

19.图1为本发明的一个实施例的密闭型电动压缩机的侧视主要部分截面图。

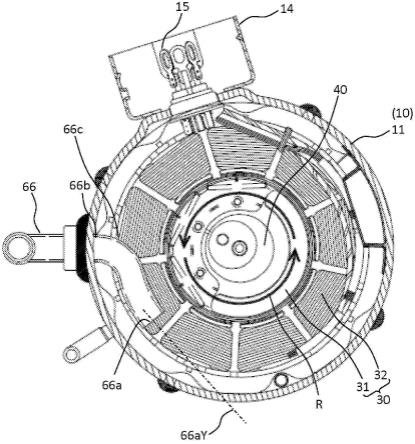

20.图2为该密闭型电动压缩机的俯视主要部分截面图。

21.图3为本发明的其他实施例的密闭型电动压缩机的侧视主要部分截面图。

22.图4为该密闭型电动压缩机的俯视主要部分截面图。

具体实施方式

23.本发明的第1实施方式的密闭型电动压缩机将排出口配置在了与接合部相比靠涡流的下游的位置。在由压缩机构部压缩并排出到密闭容器内的制冷剂中混入有润滑油,润滑油与制冷剂一同在压缩机构部与电动机部之间的空隙空间内成为涡流,根据本实施方式,通过将排出管的排出口配置在与接合部相比靠涡流的下游的位置并沿着与涡流相反的方向设置排出口,能够利用压缩机构部与电动机部之间的空隙空间内的制冷剂和润滑油的混合流体的涡流,从排出口取出润滑油的量较少的流体,能够减少从密闭容器的排油量。

24.本发明的第2实施方式为:在第1实施方式的密闭型电动压缩机中,在接合部与排出口之间形成有弯曲部。根据本实施方式,通过形成弯曲部,能够将排出管的排出口配置在与接合部相比靠涡流的下游的位置,并沿着与涡流相反的方向设置排出口。

25.本发明的第3实施方式为:在第2实施方式的密闭型电动压缩机中,将排出管在接合部相对于密闭容器铅垂地接合。根据本实施方式,能够容易地进行排出管对密闭容器的接合。

26.本发明的第4实施方式为:在第1实施方式的密闭型电动压缩机中,使排出管在接合部相对于密闭容器倾斜并接合。根据本实施方式,通过使排出管相对于密闭容器倾斜并接合,能够将排出管的排出口配置在与接合部相比靠涡流的下游的位置,并沿着与涡流相反的方向设置排出口。

27.本发明的第5实施方式为:在第4实施方式的密闭型电动压缩机中,将从接合部至排出口设为直管。根据本实施方式,无需进行排出管的弯曲作业,易于进行排出管向密闭容

器内的插入作业。

28.本发明的第6实施方式为:在第1至第5的任一实施方式的密闭型电动压缩机中,将形成于排出口的开口面的假想铅垂线作为密闭容器的周向。根据本实施方式,能够利用压缩机构部与电动机部之间的空隙空间内的制冷剂和润滑油的混合流体的涡流从排出口取出润滑油的量较少的流体,能够减少从密闭容器的排油量。

29.(实施例)

30.以下,参照附图对本发明的一个实施例进行说明。

31.图1为本实施例的密闭型电动压缩机的侧视主要部分截面图,图2为该密闭型电动压缩机的俯视主要部分截面图。另外,在本实施例中,使用纵向设置的涡旋式密闭型电动压缩机进行说明。

32.密闭容器10由沿着上下方向具有轴线的圆筒状的主干壳体11、气密地熔接于主干壳体11的下端的碗状的下壳体12、和气密地熔接于主干壳体11的上端的碗状的上壳体13形成。在密闭容器10的外周面设置有端子盖14(参照图2),在端子盖14的内部包括向电动机部30供给电源的电源供给端子15。在密闭容器10的内底部16形成有存油部17。

33.在密闭容器10内包括压缩机构部20和电动机部30。压缩机构部20配置于密闭容器10内的一侧,电动机部30配置于密闭容器10内的另一侧。压缩机构部20配置于电动机部30的上方。压缩机构部20和电动机部30由驱动轴40连结。

34.压缩机构部20由固定涡旋件21和回旋涡旋件22构成。

35.固定涡旋件21由端板21a和形成于端板21a的下表面的涡旋状(内旋状,involute)的涡旋齿21b构成。

36.回旋涡旋件22由端板22a和形成于端板22a的上表面的涡旋状(内旋状)的涡旋齿22b构成。在回旋涡旋件22的端板22a的下表面的中心部设置有圆筒状的凸台24。

37.固定涡旋件21的涡旋齿21b和回旋涡旋件22的涡旋齿22b相互啮合,在固定涡旋件21和回旋涡旋件22之间,由两个涡旋齿21b、22b形成多个压缩室23。

38.在固定涡旋件21的端板21a的中央部设置有排出孔25,在排出孔25设置有排出阀26。

39.电动机部30由环状的定子31和转子32构成,转子32在定子31的内侧以旋转自如的方式构成。定子31被固定于密闭容器10的内周面。转子32被固定于驱动轴40。

40.在驱动轴40的上端形成有偏心轴部41。偏心轴部41的轴心相对于驱动轴40的轴心偏心。在驱动轴40的下端设置有容积型油泵43。在驱动轴40内形成有将贮存在存油部17的润滑油向压缩机构部20和轴承部(主轴承51、副轴承80)引导的供油路42。凸台收纳部52与回油管44连接,从压缩机构部20被引导到凸台收纳部52的润滑油由回油管44被引导到密闭容器10内的下部。

41.在密闭容器10的内部上方包括主框架50。压缩机构部20配置在主框架50的上部。

42.在主框架50的中心部形成主轴承(轴承部)51和凸台收纳部52,并被固定于密闭容器10内周面。主轴承51以从主框架50的下表面中央向下方筒状突出的方式形成,轴支承驱动轴40的上端部。凸台收纳部52从主框架50的上表面中央向下方形成为空洞,收纳回旋涡旋件22的凸台24。在凸台24,经由回旋轴承61插入有偏心轴部41。

43.回旋涡旋件22配置在固定涡旋件21与主框架50之间。固定涡旋件21由螺钉63固接

于主框架50的上表面。在回旋涡旋件22与主框架50之间配置有十字滑环(oldham ring,欧丹环)62,利用十字滑环62拘束回旋涡旋件22的自转。

44.密闭容器10内被划分为形成于主框架50的下方的高压空间71和形成于主框架50的上方的排出空间72。高压空间71由空隙空间71a和下部高压空间71b构成,所述空隙空间71a形成于主框架50与电动机部30之间,所述下部高压空间71b形成于电动机部30与密闭容器10的内底部16之间。

45.排出空间72和空隙空间71a通过纵槽64连通,空隙空间71a和下部高压空间71b通过形成于定子31的连通孔和/或定子31与转子32的间隙连通。

46.在密闭容器10的上壳体13连接有将低压制冷剂向压缩室23引导的吸入管65。在密闭容器10的主干壳体11连接有将密闭容器10内的高压制冷剂向密闭容器10外排出的排出管66。排出管66的排出口66a配置于空隙空间71a。

47.在电动机部30的下方包括轴支承驱动轴40的下端部的副轴承(轴承部)80。副轴承80包括:形成为圆筒状并供驱动轴40插入的凸台部81;和从凸台部81向外周方向延伸并固定于密闭容器10内周面的臂部82。

48.在驱动轴40设置有平衡器90。平衡器90位于压缩机构部20的下方、电动机部30的上方。

49.在平衡器90的外周设置有接收向电动机部30落下的润滑油的接油件100。

50.在主框架50的下表面设置有覆盖平衡器90的周围的罩110。

51.位于存油部17的润滑油通过容积型油泵43被汲取到供油路42。汲取到供油路42的润滑油被从横孔42a供给到主轴承51,并从驱动轴40的上端开口42b被供给到凸台24内。

52.供给到凸台24内的润滑油被供给到压缩机构部20和十字滑环62等的滑动面。

53.供给到压缩机构部20、主轴承51的润滑油流入凸台收纳部52,流入凸台收纳部52的润滑油通过回油管44返回到存油部17。

54.排出管66的排出口66a从与密闭容器10的接合部66b延伸至空隙空间71a内。

55.如图2所示,排出管66通过在接合部66b与排出口66a之间形成弯曲部66c,而将排出口66a配置在与接合部66b相比靠涡流的下游的位置。

56.排出管66相对于密闭容器10铅垂地接合。即,排出管66的接合部66b以与密闭容器10的半径方向一致的方式接合。此外,排出管66将形成于排出口66a的开口面的假想铅垂线66ay作为密闭容器10的周向。即,将假想铅垂线66ay作为沿着涡流的方向。

57.在图中,箭头r表示驱动轴40的旋转方向,在空隙空间71a内,通过驱动轴40的旋转而产生制冷剂和润滑油的混合流体的涡流。

58.以下,对密闭型电动压缩机的动作进行说明。

59.当驱动电动机部30时,通过转子32旋转而驱动轴40旋转。通过驱动轴40的旋转,回旋涡旋件22相对于固定涡旋件21进行公转动作。通过回旋涡旋件22的公转,低压的制冷剂从吸入管65被吸引到位于外周的压缩室23。被吸引到压缩室23的低压制冷剂通过压缩室23的容积变化而被压缩。被压缩而成为高压的制冷剂从位于中心的压缩室23被引导到排出孔25,打开排出阀26而被排出到排出空间72。

60.被排出到排出空间72的高压制冷剂通过设置于固定涡旋件21和主框架50的纵槽64,流出到主框架50的下方的高压空间71。到达空隙空间71a内的高压制冷剂通过驱动轴40

的旋转而成为涡流,通过排出管66被排出到密闭容器10外。

61.由压缩机构部20压缩而被排出到密闭容器10内的制冷剂中混入有润滑油,润滑油与制冷剂一起在压缩机构部20与电动机部30之间的空隙空间71a内成为涡流。

62.根据本实施例,通过将排出管66的排出口66a配置在与接合部66b相比靠涡流的下游的位置,并沿着与涡流相反的方向设置排出口,能够从排出口66a向排出管66取出润滑油的量较少的流体,能够减少从密闭容器10的排油量。

63.此外,根据本实施例,通过在排出管66形成弯曲部66c,能够将排出管66的排出口66a配置在与接合部66b相比靠涡流的下游的位置,并沿着与涡流相反的方向设置排出口。

64.此外,根据本实施例,排出管66相对于密闭容器10铅垂地接合,因而能够容易地进行排出管66对密闭容器10的接合。

65.此外,根据本实施例,通过将形成于排出口66a的开口面的假想铅垂线66ay作为密闭容器10的周向,能够从排出口66a向排出管66取出润滑油的量较少的流体,能够减少从密闭容器10的排油量。

66.图3为本发明的其他实施例的密闭型电动压缩机的侧视主要部分截面图,图4为该密闭型电动压缩机的俯视主要部分截面图。另外,以下仅对与图1和图2的不同点进行说明,对于相同功能的部件标注相同的符号并省略说明。

67.本实施例的排出管66从接合部66b至排出口66a为直管,排出口66a延伸至空隙空间71a内。

68.如图4所示,通过使排出管66在接合部66b相对于密闭容器10倾斜并接合,而将排出口66a配置在与接合部66b相比靠涡流的下游的位置,并沿着与涡流相反的方向设置排出口。

69.排出管66将形成于排出口66a的开口面的假想铅垂线66ay作为密闭容器10的周向,即将假想铅垂线66ay作为沿着涡流的方向。

70.在图中,箭头r表示驱动轴40的旋转方向,在空隙空间71a内,通过驱动轴40的旋转而产生制冷剂和润滑油的混合流体的涡流。

71.根据本实施例,通过将排出管66的排出口66a配置在与接合部66b相比靠涡流的下游的位置,并沿着与涡流相反的方向设置排出口,能够从排出口66a向排出管66取出润滑油的量较少的流体,能够减少从密闭容器10的排油量。

72.此外,根据本实施例,通过使排出管66在接合部66b相对于密闭容器10倾斜并接合,能够将排出管66的排出口66a配置在与接合部66b相比靠涡流的下游的位置,并沿着与涡流相反的方向设置排出口。

73.此外,根据本实施例,通过将从接合部66b至排出口66a设为直管,无需进行排出管66的弯曲作业,排出管66向密闭容器10内的插入作业变得容易。

74.此外,根据本实施例,通过将形成于排出口66a的开口面的假想铅垂线66ay作为密闭容器10的周向,能够从排出口66a向排出管66取出,能够减少从密闭容器10的排油量。

75.工业上的利用可能性

76.本发明也能够应用于横向设置的涡旋式密闭型电动压缩机、回旋式密闭型电动压缩机等。

77.附图标记说明

78.10 密闭容器

79.11 主干壳体

80.12 下壳体

81.13 上壳体

82.14 端子盖

83.15 电源供给端子

84.16 内底部

85.17 存油部

86.20 压缩机构部

87.21 固定涡旋件

88.21a 端板

89.21b 涡旋齿

90.22 回旋涡旋件

91.22a 端板

92.22b 涡旋齿

93.23 压缩室

94.24 凸台

95.25 排出孔

96.26 排出阀

97.30 电动机部

98.31 定子

99.32 转子

100.40 驱动轴

101.41 偏心轴部

102.42 供油路

103.42a 横孔

104.42b 上端开口

105.43 容积型油泵

106.44 回油管

107.50 主框架

108.51 主轴承(轴承部)

109.52 凸台收纳部

110.61 回旋轴承

111.62 十字滑环

112.63 螺钉

113.64 纵槽

114.65 吸入管

115.66 排出管

116.66a 排出口

117.66ay 假想铅垂线

118.66b 接合部

119.66c 弯曲部

120.71 高压空间

121.71a 空隙空间

122.71b 下部高压空间

123.72 排出空间

124.80 副轴承(轴承部)

125.81 凸台部

126.82 臂部

127.90 平衡器

128.100 接油件

129.110 罩

130.r 箭头。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1