工作缸与工作缸的制造方法与流程

本发明涉及一种工作缸、尤其是液压的工作缸。本发明此外涉及所述工作缸的制造方法。

背景技术:

1、由现有技术已知这样的工作缸。这些工作缸一般都具有缸管、连接在其上的封闭部件和活塞单元。

2、由现有技术已知例如通过将封闭部件与缸管旋拧在一起来生产这样的工作缸。这些工作缸因此同样称为旋拧缸。

3、另一根据现有技术已知的解决方案是将缸管和封闭部件焊在一起。

4、此外由现有技术已知的一种组合解决方案是,通过mag焊接(活性气体保护焊)使底部封闭部件与缸管相连,并且随后仅旋拧引导封闭部件。

5、一般都通过切削加工的方法制成缸管的与封闭部件的螺纹。

6、根据现有技术,都能够以高质量提供旋拧缸以及仅仅旋上一个封闭部件、而将另一封闭部件以mag焊接(活性气体保护焊)焊上的缸,并且它们已被证明是高品质的、可靠的产品。

7、在此可确定的生产方面的缺点在于,尤其必须为了缸管设置材料厚度的附加量、即管壁厚度的附加量,用于要以相减式引进的螺纹,因为螺纹不可避免地削弱缸管。借此存在管壁厚度,该管壁厚度对于承受工作运行中的力而言、尤其对于承受由于液体的运行压力产生的力而言,是显著超尺寸的。这不利地导致材料消耗的增加以及工作缸更大的最终重量。此外对于旋拧工作缸不利的是必须要规定特定的螺纹长度,以便能够承受由液体运行压力产生的、且额外由旋拧时的预应力产生的大的轴向力。由于有最小的螺纹长度,长度尺寸同时增大,这可能除了更多的材料投入外还视乎安装情境而额外不利。

技术实现思路

1、本发明的任务在于提供一种具有高可靠性、节约材料且能以低成本生产的工作缸。本发明的任务此外在于展示这样的工作缸的制造方法。

2、关于工作缸的任务通过权利要求1中举出的特征解决,关于这样的工作缸的制造方法的任务通过权利要求8中举出的特征解决。在各个从属权利要求中给出优选的变型方案。

3、根据本发明的工作缸具有缸和活塞单元作为基本元件,并且尤其通过至少一个封闭部件的特别的连接部与缸管相连。

4、根据本发明,缸具有缸管、封闭部件和另一封闭部件。

5、如常见的方式,缸管具有缸管端部和另一缸管端部,因此具有两个对置的缸管端部。

6、封闭部件设置在缸管端部上,其中,一个封闭部件设置在一个缸管端部上,另一封闭部件设置在另一缸管端部上。后文中,一个缸管端部和另一缸管端部总称为缸管端部,一个封闭部件和另一封闭部件总称为封闭部件。缸管和其上设置的封闭部件构造缸内腔。

7、作为另一基本元件,活塞单元在缸内腔中构造至少一个工作腔。活塞单元优选地构造成活塞、活塞杆组成的组件,其中,活塞杆滑动地穿过封闭部件中的一个封闭部件,该封闭部件随后作为引导封闭部件存在。活塞单元例如同样可作为柱塞缸的柱塞或者作为同步缸的活塞单元存在。

8、根据本发明的工作缸尤其通过缸管和封闭部件之间的特别形式构造的连接部而特点鲜明。缸管和封闭部件同样总称为连接对。

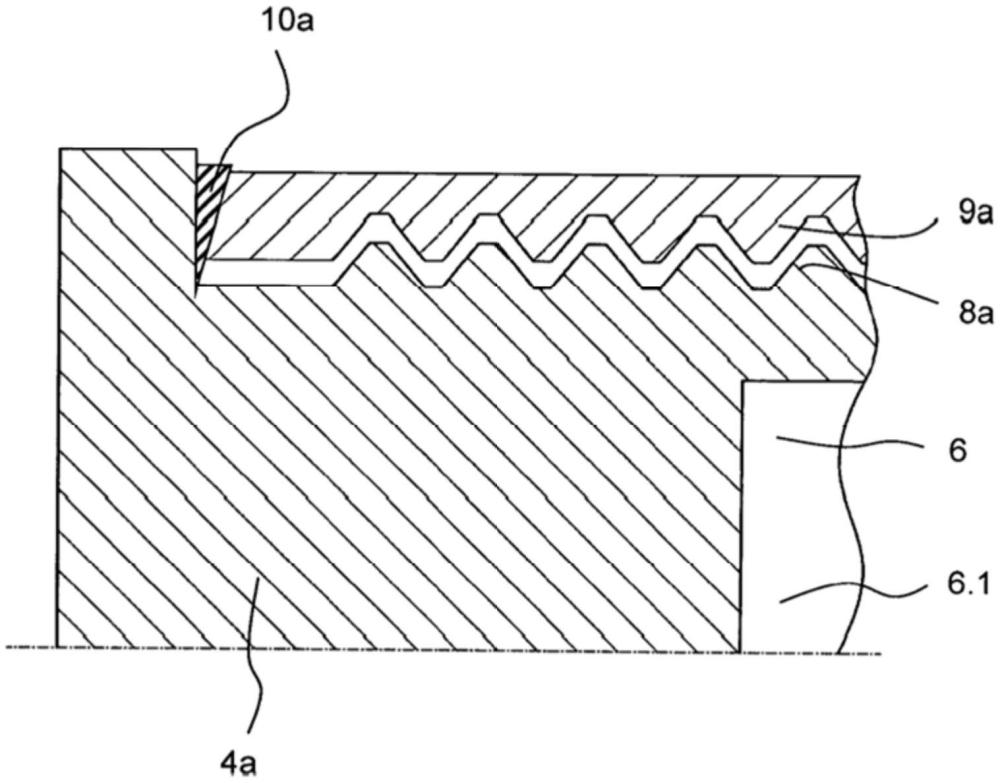

9、为此,缸具有连接部段。通过封闭部件和缸管端部部段构造连接部段。

10、缸管端部部段具有缸管螺纹部段、缸管中间部段和缸管端部。

11、封闭部件具有外螺纹,缸管螺纹部段具有与外螺纹对应的内螺纹,其中,外螺纹和内螺纹一起构造共同的螺纹部段。外螺纹和内螺纹在共同的螺纹部段中相互嵌合。

12、螺纹部段构造用于将封闭部件和缸管形锁合地连接,并且以此尤其承受在合规应用根据本发明的工作缸时由压力介质的运行压力产生的轴向力。

13、缸管端部和缸管侧的适配体端部上的封闭部件此外借助于环行的环焊缝而材料锁合地相连。环焊缝在此构造成激光环焊缝。环焊缝构造压力介质密封的密封平面。压力介质密封的密封平面将工作腔与周围环境分开,并且阻止压力介质逸出。

14、根据本发明的工作缸构造用于呈现去负荷运行状态或者负荷运行状态。

15、去负荷运行状态指的是没有压力介质运行压力或仅存在较小的压力介质运行压力的运行状态。

16、根据本发明在此构造连接部段,使得共同的螺纹部段在去负荷运行状态中不承受轴向的拉伸力。轴向的拉伸力指的是从封闭部件、朝向远端的轴向的方向的力,即背离缸中央指向的力。

17、基础在于,外螺纹和内螺纹具有极轻微的轴向的相对运动,这在工作缸中同样作为“呼吸”已知。该极轻微的轴向相对运动在后文中称为轴向间隙。有拉伸力时,封闭部件的外螺纹在远端的间隙端部位置,有压力时、即有朝向缸中央作用的力时,封闭部件的外螺纹在近端的间隙端部位置。间隙中间位置处于其间。可能的轴向拉伸力在去负荷运行状态中仅由环焊缝承受。在去负荷运行状态中,共同的螺纹部段根据定义不承受轴向的拉伸力,其中,共同的螺纹部段在此要么不承受轴向的力、并且封闭部件位于间隙中间位置,要么甚至可反过来承受轴向的压力。

18、负荷运行状态指的是存在压力介质的满运行压力或压力介质的大的运行压力的运行状态。

19、构造连接部段,使得环焊缝和共同的螺纹部段在负荷运行状态中分别承受轴向的拉伸力。这表明,通过压力介质运行压力作用于封闭部件的大的轴向拉伸力,一部分由环焊缝承受、另一部分由共同的螺纹部段承受。根据本发明,在去负荷运行状态向负荷运行状态过渡、并且在轴向拉伸力与之关联地增大时,位于缸管螺纹部段和缸管端部之间的缸管中间部段弹性应变,进而实现力的分配。弹性限度内的这一长度变化使共同的螺纹部段被引导到远端的间隙端部位置中并且从这一状态起承受轴向的拉伸力。从这一状态起,缸管中间部段不再继续弹性应变,并且作为材料锁合的连接部的环焊缝和作为形锁合的连接部的共同的螺纹部段一起参与承受轴向的拉伸力。

20、去负荷运行状态和负荷运行状态的根据本发明的分界指的是压力介质运行压力的大小使共同的螺纹部段开始承受轴向拉伸力的一部分时的状态。

21、根据本发明的解决方案尤其具有如下描述的优点。

22、第一个特别的优点在于,通过两个根据本发明的效应,使必须在合规的应用中因压力介质运行压力而由共同的螺纹部段承受的轴向的拉伸力显著减弱。

23、一方面,有利地去掉轴向的预应力,该轴向的预应力如同根据现有技术的旋拧工作缸的情形,借助压紧缸管和封闭部件的环接触面来上紧螺纹连接而产生。除了来自运行压力的力之外,还必须能够承受该轴向的预应力,并且在有根据现有技术的旋拧工作缸的情形中,该预应力减小了来自运行压力的最大可承受的力。因此,根据本发明,必须由共同的螺纹部段仅仅承受因运行压力产生的轴向的拉伸力。

24、另一方面,因运行压力产生的轴向的拉伸力还额外减小,其减小幅度是由环焊缝承受的力的份额。

25、基础在于,一方面施于环焊缝上的、另一方面施于共同的螺纹部段上的运行压力大时,轴向拉伸负荷的力承受的分配是另一特别的优点。

26、与根据现有技术的旋拧缸的情形相比,共同的螺纹部段通过力分配而受到更少的负荷。借此可有利地实现的是,将共同的螺纹部段构造得更短,或者使缸管壁厚构造得更小。借此省去了昂贵的缸管材料、减小了用于切削加工方式制作螺纹的时间耗费,此外还能在相同冲程下使工作缸的结构尺寸更小。

27、而同时,与根据现有技术的焊接缸的情形相比,通过力分配同样使环焊缝的负荷更小。这同样有利地实现壁更加薄的缸管的应用,借此可节约材料并且减小工作缸的重量。

28、在此特别有利的是,可通过缸管中间部段的几何形状调节环焊缝上的最大轴向力。在此尤其可有利地选定长度与壁厚的比例,使得可靠地遵守弹性限度并且限定环焊缝上的最大轴向力。

29、此外和旋拧工作缸相比,有利地不再需要针对解旋的保险,因为这在功能集成中通过环焊缝承接。

30、按照有利的第一变型方案,根据本发明的工作缸的特征在于,缸管中间部段在去负荷运行状态中具有拉伸预应力,并且共同的螺纹部段承受轴向的压力。根据该变型方案,共同的螺纹部段在去负荷运行状态中位于近端的间隙端部位置。该变型方案借此示出的解决方案是,尽可能最大地构造缸管中间部段的弹性应变的路径。通过该方式可通过环焊缝导离轴向拉伸力的较大的力份额。

31、在另一有利的变型方案中,工作缸的特征在于,在由去负荷运行状态改换至负荷运行状态时,缸管中间部段用于在其弹性限度内轴向应变。

32、在此,缸管中间部段例如同样可具有壁渐缩部。

33、此外能以一种方式构造缸管中间部段,使得缸管中间部段完全地或部分地集成在缸管螺纹部段中。在此,缸管部段的内螺纹可优选地在远端方向上具有螺距,使得该螺距在无应力的状态中具有稍稍递减的螺距、在弹性应变的状态中具有线性螺距。根据该变型方案,在负荷运行状态中,所有的螺周的侧面才完全贴靠。借此还可进一步有利地在结构上缩短缸管端部部段的长度。封闭部件的外螺纹同样可备选地或附加地如此设计。

34、根据另一有利的变型方案,工作缸的特征在于,缸管中间部段具有壁渐缩部。

35、壁渐缩部指的是在缸管中间部段的区域中缸管壁厚的减小。缸管中间部段的壁厚有利地是通常情形下缸管壁厚的60%或更小、特别优选的是40%或更小。缸管中间部段在壁渐缩部区域中的长度此外优选地是壁渐缩部区域中缸管壁厚的至少三倍、特别优选地是至少五倍。通过壁渐缩部令人惊讶地示出一种简单却可靠的用于减小环焊缝负荷的解决方案。基础在于,缸管中间部段在负荷运行状态中轴向地弹性应变,并且在此将拉伸力传递到环焊缝上。选定的壁厚越小,相同弹性应变状态中被传递的力就越小。

36、根据另一有利的变型方案,工作缸的特征在于,环焊缝具有相对缸管壁厚度比例为1.1至2.5的环焊缝深度。

37、在该变型方案中,环焊缝相对垂直于主纵轴线的横向平面具有一定的倾斜度。借此实现的是环焊缝的深度超过缸管壁厚,其中,所述深度视乎倾角是缸管壁厚的1.1至2.5倍。借此特别有利地提供更大的连接面,并且因此提供封闭部件和缸管之间的在其缸管端部上的材料锁合连接的更大的强度。

38、根据下一有利的变型方案,工作缸的特征在于,环焊缝具有环焊缝中轴线,所述环焊缝中轴线相对缸管的主纵轴线具有20至70度的环焊缝倾角阿尔法。

39、横截面中呈v形的环焊缝的环焊缝中轴线相对横向平面是倾斜的,并且与该横向平面围成20至70度的环焊缝倾角阿尔法。发现的是,通过该区域中的倾斜,一方面通过倾斜使焊缝的多轴负荷的因拉伸应力和凸隆应力而存在的分力有利地分配来实现额外的强度增大,另一方面实现足够小的区段能量,以便在焊接时避免缸管中间部段的视乎想要的力分配而出现的不受期望的过度的升温。

40、根据下一变型方案,工作缸在其另外的缸管端部部段上具有另一连接部段,所述另一连接部段以相应方式如同根据本发明的连接部段构造。对根据本发明的连接部段及其优点的说明内容因此以相应方式同样适用于所述另一连接部段。

41、根据另一方面,本发明涉及根据本发明的工作缸的制造方法。

42、通过该方法制造的工作缸具有前述的特征。在这一方面,对根据本发明的工作缸的说明内容以相应方式补充性地同样适用于根据本发明的方法。

43、根据本发明的方法具有如下方法步骤:

44、a)将缸管以其缸管端部部段旋拧到封闭部件上,并且在缸管螺纹部段的内螺纹和封闭部件的外螺纹之间制造嵌合,以及制造共同的螺纹部段,

45、b)建立缸管端部和封闭部件之间的轴向的环接触面上的压力接触,

46、c)施加拧紧扭矩,产生轴向的压力,并且产生缸管中间部段的轴向压缩,

47、d)在轴向的环接触面上,对缸管端部和封闭部件进行激光焊,所述激光焊伴随热力软化和在热膨胀以及缸管中间部段的轴向压缩同时去负荷的情形下的轴向的环接触面的邻近区域中的缸管端部和封闭部件的变形,

48、e)在使轴向的环接触面的邻近区域中的缸管端部和封闭部件硬化的情形下进行冷却,并且形成环焊缝,以及形成缸管中间部段的轴向热收缩。

49、后文详尽地进一步描述这些方法步骤。

50、a)将缸管以其缸管端部部段旋拧到封闭部件上,并且在缸管螺纹部段的内螺纹和封闭部件的外螺纹之间制造嵌合,以及制造共同的螺纹部段

51、在方法步骤a)中使封闭部件的外螺纹和缸管螺纹部段的内螺纹彼此嵌合。随后进行旋拧,从而形成共同的螺纹部段。继续旋拧直至缸管端部部段以其缸管端部贴靠在封闭部件上。

52、b)建立缸管端部和封闭部件之间的轴向的环接触面上的压力接触

53、缸管端部具有指向远端的轴向缸管环面并且封闭部件具有指向近端的轴向封闭部件环面,所述缸管环面和封闭部件环面相互对置、在方法步骤b)中压力接触。两个环面构造共同的环接触面。

54、c)施加拧紧扭矩,产生轴向的压力,并且产生缸管中间部段的轴向压缩

55、在方法步骤c)中施加拧紧扭矩。借此同时在环接触面上形成轴向的压力,从而较大的表面压力在那里出现。螺纹位于远端的间隙端部位置。通过进一步上紧螺纹连接,对缸管中间部段进行轴向压缩,其中,优选地仅仅涉及弹性区域中的压缩。根据该方法步骤,工作缸处于轴向上预应力的状态。通过压缩的程度,环焊缝和共同的螺纹部段之间的轴向的拉伸力的之后的分配会受到影响。随着压缩的进行,成品工作缸中通过环焊缝传递的轴向的拉伸力的份额会提高。

56、d)在轴向的环接触面上,对缸管端部和封闭部件进行激光焊,所述激光焊伴随热力软化和在热膨胀以及缸管中间部段的轴向压缩同时去负荷的情形下的轴向的环接触面的邻近区域中的缸管端部和封闭部件的变形。

57、在方法步骤d)中,焊接激光应用于轴向的环接触面的区域中。通过借助激光束带入的焊接能量实现加热,并且因此使在轴向环接触面的邻近区域中的缸管端部的材料和封闭部件的材料发生热力软化。通过所述软化,材料变弱,并且缸管中间部段的弹性压缩去负荷。此外通过来自缸管端部的邻近区域的热量引导同样对缸管中间部段施加热量,从而借此触发热膨胀。由于激光焊区域中的材料软化、即轴向的环接触面的邻近区域中的材料软化,因热膨胀而发生的长度变化并不受阻,从而能够实现轴向上没有应力。在此可通过对缸管中间部段的热量施加的程度,针对性地影响环焊缝和共同的螺纹部段之间的要承受的轴向拉伸力的之后的分配。强热会提高成品工作缸中通过环焊缝传递的轴向的拉伸力的份额。在此能够可选地通过因激光焊而反正都会出现的热量输入来额外地对缸管中间部段加热。

58、通过在方法步骤c)将材料压紧于环接触面上,同时在方法步骤d)的焊接中有利地实现特别可靠的材料锁合,并且避免了不利的夹气现象。借此实现非常能够承载负荷的环焊缝。

59、e)在使轴向的环接触面的邻近区域中的缸管端部和封闭部件硬化的情形下进行冷却,并且形成环焊缝、而且是在缸管中间部段轴向热收缩的情形下

60、在方法步骤e)中导离热量,从而已软化的材料硬化,并且环焊缝在轴向的环接触面的区域中构造成激光焊缝,并且因此在那里形成封闭部件和缸管之间的材料锁合的连接。同样在形成环焊缝之后继续的冷却过程中,缸管端部部段收缩、并且在此尤其是它的缸管中间部段收缩。通过这一热收缩的轴向部分,共同的螺纹部段脱离远端的间隙端部位置的状态,并且进入间隙中间位置,或者视乎热收缩的长度甚至进入近端的间隙端部位置。共同的螺纹部段借此可靠地没有轴向的拉伸预应力。

61、根据一个有利的变型方案,方法的特征在于,将方法步骤e)作为方法步骤e1)施行,并且在方法步骤e1)中进行轴向热收缩,直至缸管中间部段中产生轴向的拉伸预应力。

62、根据该变型方案,共同的螺纹部段处于近端的间隙端部位置。这一特别的变型方案的优点在于,在轴向上施加力时,由于运行压力,首先完全由环焊缝承受拉伸力,共同的螺纹部段不受拉伸力的负荷。如果在增大轴向拉伸力时,缸管中间部段继续弹性应变,那么共同的螺纹部段首先抵达间隙端部位置,并且随后才进入远端的间隙端部位置。在力进一步增大时,才开始通过共同的螺纹部段传递力。环焊缝和共同的螺纹部段之间的力传递自这一点起开始分配。自这一点起在通过环焊缝的力传递基本不再增大时,轴向拉伸力的继续增大却通过共同的螺纹部段传递。

- 还没有人留言评论。精彩留言会获得点赞!