蜗壳及包括其的离心风机的制作方法

1.本技术涉及离心风机领域,特别涉及一种蜗壳及包括其的离心风机。

背景技术:

2.离心风机在通风设备中具有重要的作用,离心风机一般包括蜗壳和叶轮。离心风机利用叶轮的高速转动,将从进风口沿轴向进入叶轮的气体沿径向排出。蜗壳用于收集、引导从叶轮排出的气体流向离心风机的出风口,并将气体的部分动压转变为静压。

技术实现要素:

3.本技术在第一方面的至少一个目的是提供一种蜗壳,所述蜗壳用于容纳叶轮,所述叶轮具有轴线,所述蜗壳包括:第一盖板、第二盖板和蜗板,所述蜗板沿所述蜗壳的周向连接所述第一盖板和所述第二盖板,所述蜗板、所述第一盖板、所述第二盖板和所述叶轮之间形成扩压腔;进风口,所述进风口设置在所述第一盖板和所述第二盖板的至少一个上;出风口,所述出风口与所述扩压腔流体连通,以使得空气能够从所述进风口进入所述扩压腔中,在所述扩压腔中流动后从所述出风口流出;其中,所述蜗板的形状被设置为与所述扩压腔内的空气流动的静压分布形状匹配。

4.根据上述第一方面的内容,在所述蜗壳的各个轴截面上,所述蜗板为波浪形。

5.根据上述第一方面的内容,在所述蜗壳的轴向上,所述蜗板包括相互连接的第一侧部和第二侧部,所述第一侧部与所述第一盖板连接,所述第二侧部与所述第二盖板连接,其中所述第一侧部和所述第二侧部对称设置。

6.根据上述第一方面的内容,在所述蜗壳的至少一部分轴截面上,所述蜗板的所述第一侧部包括第一圆弧部、第二圆弧部和第三圆弧部,所述第一圆弧部和所述第三圆弧部连接在所述第二圆弧部的两侧,并且所述第一圆弧部与所述第一盖板连接;所述蜗板的所述第二侧部对称地包括依次连接的所述第三圆弧部、所述第二圆弧部和所述第一圆弧部;其中,所述第一圆弧部、所述第二圆弧部和所述第三圆弧部形成波浪形,所述第二圆弧部形成波峰,所述第一圆弧部和所述第三圆弧部形成波谷,并且其中所述第一圆弧部与所述第二圆弧部相切,所述第二圆弧部与所述第三圆弧部相切。

7.根据上述第一方面的内容,在所述蜗壳的周向上,所述第一圆弧部与所述第二圆弧部的相切点的连线沿周向连续延伸,并且所述第二圆弧部与所述第三圆弧部的相切点的连线沿周向连续延伸。

8.根据上述第一方面的内容,所述蜗壳包括隔舌和出口板,所述蜗板在周向上具有第一端部和第二端部,所述第一端部和所述第二端部间隔设置,其中所述蜗板的所述第一端部沿所述蜗壳的切向延伸形成所述出口板,并且所述隔舌与所述蜗板的所述第二端部连接;其中所述出风口由所述出口板、所述第一盖板、所述第二盖板和所述隔舌围成;其中,所述隔舌的隔舌半径rt在d0范围内,隔舌间隙e在d0范围内,隔舌安装角θ为17~46

°

,并且其中d0为所述叶轮的直径。

9.根据上述第一方面的内容,所述蜗板的所述第一侧部和所述第二侧部的每一个具有外侧端部和内侧端部,所述第一侧部的所述外侧端部与所述第一盖板连接,所述第一侧部的所述内侧端部与所述第二侧部的所述内侧端部连接,所述第二侧部的所述外侧端部与所述第二盖板连接,其中在所述蜗壳的任一轴截面上,所述外侧端部与所述轴线之间的径向距离r1和所述内侧端部与所述轴线之间的径向距离r2满足如下公式:y=ap6+bp5+cp4+dp3+ep2+fp+g;其中p为0~41的整数,当y表示r1时,a1=(-2.5-7

~-3.1-7

),b1=(3.6-5

~4.1-5

),c1=(-0.0015~-0.0025),d1=(0.04~0.053),e1=(-0.45~-0.53),f1=(2.34~2.67),g1=(85.2~86.9);当y表示r2时,a2=(3.5-7

~4.5-7

),b2=(-4.5-5

~-5.3-5

),c2=(0.002~0.003),d2=(0.05~-0.06-5

),e2=(0.55~0.63),f2=(-2.12~-2.39),g2=(85.2~86.9)。

10.根据上述第一方面的内容,在所述蜗壳的任一轴截面上,所述第一圆弧部和所述第二圆弧部的相切处与所述轴线之间的径向距离l1满足l1=αr0;所述第二圆弧部和所述第三圆弧部的相切处与所述轴线之间的径向距离l2满足l2=βr0;其中r0表示所述叶轮的半径,并且α=1.15~1.8,β=1.13~1.75。

11.根据上述第一方面的内容,所述蜗壳具有八个轴截面,所述八个轴截面在所述蜗壳的周向上间隔45

°

设置,所述八个轴截面在从所述蜗板的所述第二端部向所述第一端部方向上,依次包括第一轴截面、第二轴截面、第三轴截面、第四轴截面、第五轴截面、第六轴截面、第七轴截面和第八轴截面,其中所述第一轴截面与所述蜗壳的所述出风口的预定风向一致;其中在所述第一轴截面、所述第二轴截面和所述第三轴截面上,所述蜗板的所述第一侧部和所述第二侧部包括形状为从外向内倾斜的圆弧的第四圆弧部,所述第四圆弧部的圆弧的半径r6满足r6=γr0,其中所述第一轴截面的γ为20.2~25.3,所述第二轴截面的γ为13.3~18.6,所述第三轴截面的γ为5.5~8.3;并且其中,在所述第四轴截面、所述第五轴截面、所述第六轴截面和所述第七轴截面上,所述蜗板的所述第一侧部和所述第二侧部为波浪形,所述第一圆弧部的圆弧的半径r3满足r3=εr0,所述第二圆弧部的圆弧的半径r4满足r4=δr2,所述第三圆弧部的圆弧的半径r5满足r5=σr0,其中所述第四轴截面的ε为1.67~2.21,δ为1.03~1.085,σ为2.35~2.89,所述第五轴截面的ε为1.025~1.06,δ为0.55~0.81,σ为1.75~2.21,所述第六轴截面的ε为1.063~1.1,δ为0.57~0.8,σ为2.1~2.6,所述第七轴截面的ε为1.25~1.6,δ为0.91~1.1,σ为2.75~3.4。

12.本技术在第二方面的至少一个目的是提供一种离心风机包括:叶轮;如第一方面中任一项所述的蜗壳。

13.通过考虑下面的具体实施方式、附图和权利要求,本技术的其它的特征、优点和实施例可以被阐述或变得显而易见。此外,应当理解,上述发明内容和下面的具体实施方式均为示例性的,并且旨在提供进一步的解释,而不限制要求保护的本技术的范围。然而,具体实施方式和具体实例仅指示本技术的优选实施例。对于本领域的技术人员来说,在本技术的精神和范围内的各种变化和修改将通过该具体实施方式变得显而易见。

附图说明

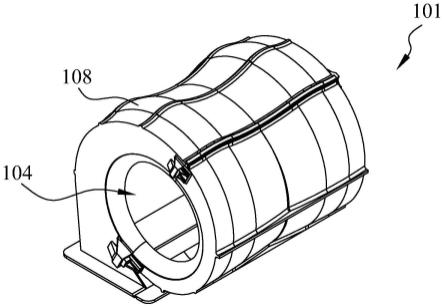

14.图1a为根据本技术的一个实施例的离心风机的立体结构图;

15.图1b为图1a所示的离心风机的分解图;

16.图1c为图1a所示的离心风机的右视图;

17.图1d为图1c所示离心风机沿a-a线的剖视图;

18.图2a为图1a中离心风机的蜗壳的立体结构图;

19.图2b为图2a所示蜗壳的正视图;

20.图3a为图2b所示的蜗壳沿ob线的第一轴截面图;

21.图3b为图2b所示的蜗壳沿of线的第五轴截面图;

22.图4a-(a)和图4a-(b)为现有蜗壳和本技术蜗壳在沿图2b中bf线的轴截面上的静压分布对比图;

23.图4b-(a)和图4b-(b)为现有蜗壳和本技术蜗壳在沿图2b中cg线的轴截面上的静压分布对比图;

24.图4c-(a)和图4c-(b)为现有蜗壳和本技术蜗壳在沿图2b中dh线的轴截面上的静压分布对比图;

25.图4d-(a)和图4d-(b)为现有蜗壳和本技术蜗壳在沿图2b中ej线的轴截面上的静压分布对比图。

具体实施方式

26.下面将参考构成本说明书一部分的附图对本技术的各种具体实施方式进行描述。应该理解的是,虽然在本技术中使用表示方向的术语,诸如“前”、“后”、“上”、“下”、“左”、“右”、“顶”、“底”等描述本技术的各种示例结构部分和元件,但是在此使用这些术语只是为了方便说明的目的,基于附图中显示的示例方位而确定的。由于本技术所公开的实施例可以按照不同的方向设置,所以这些表示方向的术语只是作为说明而不应视作为限制。

27.图1a-图1d示出了离心风机100的结构,其中图1a为离心风机100的立体结构图,图1b为离心风机100的分解图,图1c示出离心风机100的右视图,图1d示出离心风机100沿a-a线的剖视图。如图1a-图1d所示,离心风机100包括蜗壳101和叶轮102,叶轮102被容纳在蜗壳101中并围绕轴线i旋转。为了便于描述,以下以轴线i的延伸方向为轴向,环绕叶轮102的方向为周向,并且相对垂直于轴线i的方向为径向进行详细说明。

28.叶轮102具有在周向上间隔设置的若干叶片135。蜗壳101包括进风口104和出风口105,蜗壳101和叶轮102之间形成扩压腔138,扩压腔138与叶轮102流体连通。在叶轮102的各个叶片135的旋转时,从进风口104沿轴向进入叶轮102的空气由于惯性离心力的作用沿径向排出到扩压腔138中,在扩压腔138中流动的过程中,由于空气的流通面积增加,使得空气流动的速度降低、压力增加,空气的部分动压转变为静压,最后空气从出风口105排出。

29.蜗壳101包括第一盖板111、第二盖板112和蜗板108。第一盖板111和第二盖板112大致平行地设置在蜗壳101的相对两侧。蜗板108大致呈环形,沿周向连接第一盖板111和第二盖板112。扩压腔138由第一盖板111、第二盖板112和蜗板108围成。进风口104形成在第一盖板111和第二盖板112中的至少一个上,并且与叶轮102流体连通。在本实施例中进风口104为两个,相对地设置在第一盖板111和第二盖板112上。在其他实施例中,进风口104也可以仅设置在第一盖板111和第二盖板112中的一个上。

30.蜗壳101还包括隔舌113和出口板106。蜗板108在周向上具有第一端部117和第二端部118,第一端部117和第二端部118间隔设置。出口板106从蜗板108的第一端部117处沿

切向延伸形成,隔舌113与蜗板108的第二端部118连接。第一盖板111和第二盖板112相应地延伸至与隔舌113和出口板106相连。由此,出口板106、第一盖板111、隔舌113和第二盖板112共同围成出风口105。出风口105与扩压腔138流体连通。隔舌113用于使得空气能够从出风口105排出,而不是在扩压腔138中循环流动。在本实施例中,从出风口105排出的空气具有预定风向,预定风向大致上与出风口105垂直。本领域技术人可以理解的是,在本实施例中,预定风向为预定的水平方向,实际从出风口105排出的空气风向不完全与预定方向一致,而是大致沿着预定风向扩散地流出。

31.在本技术的各个实施例中,蜗板108的形状被设置为与扩压腔138内的空气流动的静压分布形状相匹配。这样设置能够减少空气在扩压腔138中的流动的能量损失,提高离心风机的性能。

32.进一步参考图1c所示,在蜗壳101的轴向上,蜗板108包括相互连接的第一侧部121和第二侧部122,第一侧部121与第一盖板111连接,第二侧部122与第二盖板112连接。在本实施例中,第一侧部121和第二侧部122在轴向上对称设置。第一侧部121包括外侧端部131和内侧端部132,内侧端部132用于与第二侧部122连接,外侧端部131用于连接至第一盖板111。类似的,第二侧部122也包括外侧端部和内侧端部,第二侧部122的内侧端部用于与第一侧部121连接,外侧端部用于连接至第二盖板112。也就是说,第一侧部121和第二侧部122在各自的内侧端部处相连接,并且在各自的外侧端部处分别连接至第一盖板111和第二盖板112。

33.在蜗壳101的各个轴截面上,蜗板108为波浪形。作为一个示例,在蜗壳101的至少一部分轴截面上(参见图3b所示的轴截面s5),蜗板108的第一侧部121从外侧端部131到内侧端部132的方向上依次包括第一圆弧部123、第二圆弧部124和第三圆弧部125。也就是说,第一圆弧部123和第三圆弧部125连接在第二圆弧部124的两侧,并且第一圆弧部123与第一盖板111连接。第一圆弧部123和第三圆弧部125向上凸起以形成波浪形的蜗板108的波谷,第二圆弧部124向下凹陷以形成波浪形的蜗板108的波峰。并且在本实施例中,相邻的波峰和波谷相切设置,也就是说,第一圆弧部123和第二圆弧部124相切,第二圆弧部124和第三圆弧部125相切。

34.在蜗壳101的另一部分轴截面上(参见图3a中的轴截面s1),第一侧部121仅包一个第四圆弧部326,该第四圆弧部326为从外向内倾斜的圆弧形状,并且向上凸起以形成波浪形的蜗板108的波峰,在第一侧部121和第二侧部122的连接处形成波浪形的蜗板108的波谷。

35.类似的,由于第一侧部121和第二侧部122对称设置,在相同的轴截面上,第二侧部122也包括与第一侧部121形状相同的第一圆弧部、第二圆弧部和第三圆弧部或第四圆弧部。

36.在不同的轴截面之间,每个第一圆弧部123、第二圆弧部124、第三圆弧部125和第四圆弧部326的半径可以不同,但是第一圆弧部123、第二圆弧部124和第三圆弧部125之间的相切位置在轴向上的位置是相同的。这里轴向上的位置是指它们的相切处与第一盖板111和第二盖板112之间的轴向距离。也就是说,在蜗壳101的周向上,第一圆弧部123和第二圆弧部124的相切点的连线沿周向连续延伸,第二圆弧部124和第三圆弧部125的相切点的连线沿周向连续延伸。

37.图2a和图2b示出蜗壳101的具体结构,其中图2a为蜗壳101的一个立体结构图,图2b为图2a的一个正视图。如图2a和图2b所示,蜗壳101的隔舌113从蜗板108的第二端部118朝远离出口板106的方向倾斜延伸形成,以使得在扩压腔138的出口和蜗壳101的出风口105之间形成出口扩压段242。从扩压腔138排出的空气在出口扩压段242中流通面积进一步增加,使得流速降低,空气压力进一步增加。

38.在一些具体的实施例中,隔舌113的隔舌半径rt在(0.01~0.0165)*d0范围内,隔舌间隙e在(0.033~0.0867)*d0范围内,隔舌安装角θ为17~46

°

,d0表示所述叶轮102的直径。其中,隔舌半径rt为隔舌113圆弧的半径,隔舌间隙e为第二端部118与叶轮102的外径之间的距离,隔舌安装角θ为隔舌圆心与轴线i的连线与预定风向之间的夹角。

39.通过将隔舌113的隔舌半径rt、隔舌间隙e和隔舌安装角θ设置在上述范围内,能够有效破坏出口扩压段242内的漩涡和隔舌113处的泄露,减少回流至扩压腔138的空气,降低了叶轮102的载荷,提高了叶轮102内的空气速度分布的均匀性,从而提高风机性能,并且降低噪音。

40.进一步参考图2b所示,蜗壳101在周向上具有八个轴截面,每个轴截面间隔45

°

,通过控制这八个轴截面上的蜗板的线条能够得到蜗壳101的型线。具体来说,轴线i在图2b中形成中心点o,蜗壳101沿着逆时针方向沿ob线、oc线、od线、oe线、of线、og线、oh线和oj线分别剖切能够得到八个轴截面,即第一轴截面s1、第二轴截面s2、第三轴截面s3、第四轴截面s4、第五轴截面s5、第六轴截面s6、第七轴截面s7和第八轴截面s8,其中ob线与预定风向的方向一致。并且在本实施例中,沿oj线剖切的轴截面s8不与蜗板108相交。

41.图3a和图3b示出两个轴截面的结构图,用于说明通过控制轴截面的线条得到蜗板型线的方法。其中图3a为蜗壳101沿ob线的第一轴截面s1的结构图,图3b为蜗壳101沿of线的第五轴截面s5的结构图。

42.如图3a和图3b所示,在径向方向上,第一侧部121的外侧端部131与轴线i之间的径向距离为r1,第一侧部121的内侧端部132与轴线i之间的径向距离为r2。第一圆弧部123与第二圆弧部124的相切点与轴线i之间的径向距离为l1,第二圆弧部124与第三圆弧部125与轴线i之间的径向距离为l2。第一圆弧部123、第二圆弧部124和第三圆弧部125的半径分别为r3、r4和r5。第四圆弧部326的半径为r6。通过控制这几个参数,能够得到该轴截面上的蜗板108的具体形状。

43.在一些具体的实施例中,r1和r2满足公式:y=ap6+bp5+cp4+dp3+ep2+fp+g。

44.其中,p为0~41的整数,当y表示r1时,a1=(-2.5-7

~-3.1-7

),b1=(3.6-5

~4.1-5

),c1=(-0.0015~-0.0025),d1=(0.04~0.053),e1=(-0.45~-0.53),f1=(2.34~2.67),g1=(85.2~86.9);

45.当y表示r2时,a2=(3.5-7

~4.5-7

),b2=(-4.5-5

~-5.3-5

),c2=(0.002~0.003),d2=(0.05~-0.06-5

),e2=(0.55~0.63),f2=(-2.12~-2.39),g2=(85.2~86.9)。

46.l1满足l1=αr0,l2满足l2=βr0,其中r0表示叶轮102的半径,α为1.15~1.8,β为1.13~1.75。作为一个更具体的示例,相邻的轴截面之间,α的比值为1.03~1.095,β的比值为1.025~1.1。

47.在第一轴截面s1、第二轴截面s2和第三轴截面s3中,第四圆弧部326的半径r6满足r6=γr0,其中第一轴截面s1的γ为20.2~25.3,第二轴截面s2的γ为13.3~18.6,第三轴

截面s3的γ为5.5~8.3。

48.在第四轴截面s4、第五轴截面s5、第六轴截面s6和第七轴截面s7中,第一圆弧部123的半径r3满足r3=εr0,第二圆弧部124的半径r4满足r4=δr2,第三圆弧部125的半径r5满足r5=σr0,其中第四轴截面s4的ε为1.67~2.21,δ为1.03~1.085,σ为2.35~2.89;第五轴截面s5的ε为1.025~1.06,δ为0.55~0.81,σ为1.75~2.21;第六轴截面s6的ε为1.063~1.1,δ为0.57~0.8,σ为2.1~2.6;第七轴截面s7的ε为1.25~1.6,δ为0.91~1.1,σ为2.75~3.4。

49.本领域技术人员可以知晓的是,以上虽然给出了一种控制蜗板型线的具体实施例,在其他实施例中,本领域技术人员也可以根据扩压腔138中的空气流动的具体静压分布情况设计其他参数的轴截面的线条,以得到蜗板型线。

50.图4a-(a)-图4d-(b)示出了使用现有蜗壳的离心风机和使用本技术蜗壳的离心风机在各个轴截面上的静压分布对比图,其中为了便于观察,图中仅示出轴截面中的第一侧部121。其中图4a-(a)和图4a-(b)示出离心风机在沿bf线的轴截面(也就是第一轴截面s1和第五轴截面s5)上的静压分布图,图4b-(a)和图4b-(b)示出离心风机在沿cg线的轴截面(也就是第二轴截面s2和第六轴截面s6)上的静压分布图,图4c-(a)和图4c-(b)示出离心风机在沿dh线的轴截面(也就是第三轴截面s3和第七轴截面s7)上的静压分布图,图4d-(a)和图4d-(b)示出离心风机在沿ej线的轴截面(也就是第四轴截面s4和第八轴截面s8)上的静压分布图。

51.从图4a-(a)-图4d-(b)中可以看出,使用本技术蜗壳的离心风机中,蜗板的形状与扩压腔内的空气流动的静压分布形状匹配。进一步从图4d-(a)和图4d-(b)可以看出,使用本技术的蜗壳的离心风机,在第八轴截面s8上的出风口处,空气流动的压力分布更加均匀,而且压力更高。

52.在本技术中,将蜗板的形状设置为与静压分布形状匹配,能够减少空气对蜗壳内部的冲击以及空气之间的撞击,从而减少了空气流动的能量损失,使得扩压腔内的空气流动速度和压力分布更加均匀,提高了扩压腔内空气的流动状态,进而提高了离心风机的性能。并且本技术中的蜗板具有大致呈波浪形的外轮廓,相较于现有的蜗板来说,在每个轴截面上还增加了扩压腔的截面积,进一步提高了离心风机的性能。

53.相较于使用现有蜗壳的离心风机来说,使用本技术蜗壳的离心风机的静压最高提升了10%,静压效率提高了12%。

54.尽管已经结合以上概述的实施例的实例描述了本公开,但是对于本领域中至少具有普通技术的人员而言,各种替代方案、修改、变化、改进和/或基本等同方案,无论是已知的或是现在或可以不久预见的,都可能是显而易见的。因此,如上陈述的本公开的实施例的实例旨在是说明性而不是限制性的。在不背离本公开的精神或范围的情况下,可以进行各种改变。因此,本公开旨在包括所有已知或较早开发的替代方案、修改、变化、改进和/或基本等同方案。本说明书中的技术效果和技术问题是示例性而不是限制性的。应当注意,本说明书中描述的实施例可以具有其他技术效果并且可以解决其他技术问题。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1