电动静液压驱动系统

1.本技术涉及电动静液压驱动技术领域,具体而言,涉及一种电动静液压驱动系统。

背景技术:

2.挖掘机等工程机械以往采用柴油机作为动力源,虽然经过多次技术革新,发展成熟,但是在作业过程中燃烧燃料造成的污染是无法避免的。

3.在相关技术中,采用电力作为动力源,比如采用普通电机替代柴油机,但是普通电机的系统效率较低,在相关技术中采用电动静液压驱动系统代替柴油机驱动的传统液压驱动系统,随着静液压技术的发展,静液压技术克服了传统液压伺服系统漏油、维修、管带铺设复杂以及能耗较高等问题。

4.但是,现有的电动静液压驱动技术中往往没有考虑液压缸的非对称结构,从而导致电动静液压驱动时并不稳定。

技术实现要素:

5.本技术的内容部分用于以简要的形式介绍构思,这些构思将在后面的具体实施方式部分被详细描述。本技术的内容部分并不旨在标识要求保护的技术方案的关键特征或必要特征,也不旨在用于限制所要求的保护的技术方案的范围。

6.本技术的一些实施例提出了一种电动静液压驱动系统,包括:液压缸,用于实现动力输出;蓄能器,至少用于存储液压介质;主动泵,用于将蓄能器中的液压介质泵入液压缸;电机,用于驱动主动泵;控制器,至少用于控制电机的运行;液压缸包括缸体、活塞以及活塞杆,活塞容纳在缸体中并将缸体内部空间分隔为第一腔室和第二腔室,活塞杆连接至活塞的位于第二腔室的一侧且能随活塞同步运动,活塞杆至少部分设置于缸体之外;电动静液压驱动系统还包括:补液装置,用于在活塞移动时向第一腔室或第二腔室中一个进行液压介质的补充以平衡活塞两侧的流量平衡。

7.进一步地,补液装置包括:介质容器,用于独立于蓄能器之外设置一个容纳液压介质的补液空间。

8.进一步地,补液装置还包括:辅助泵,用于将补液空间中的液压介质泵入第一腔室或第二腔室。

9.进一步地,补液装置还包括:回流阀,用于在输入至介质容器的液压介质的压力大于等于预设值时使补液空间与第一腔室或第二腔室连通。

10.进一步地,补液装置还包括:切换阀,至少用于切换第一腔室或第二腔室与辅助泵和回流阀的连通关系。

11.进一步地,缸体设有:第一介质通道,与第一腔室连通;补液装置还包括:第一液控减压阀,用于在第一介质通道的压力大于预设值时使第一介质通道到切换阀构成单向连通。

12.进一步地,缸体设有:第二介质通道,与第二腔室连通;补液装置还包括:第二液控

减压阀,用于在第二介质通道的压力大于预设值时使第二介质通道到切换阀构成单向连通。

13.进一步地,电动静液压驱动系统还包括:第一液控单向阀,用于在主动泵的第一出液口的压力大于预设值时使第一出液口到蓄能器构成单向连通。

14.进一步地,电动静液压驱动系统还包括:第二液控单向阀,用于在主动泵的第二出液口的压力大于预设值时使第二出液口到蓄能器构成单向连通。

15.进一步地,电动静液压驱动系统还包括:隔离装置,用于隔离主动泵的第一出液口或/和第二出液口与第一腔室或/和第二腔室之间的连通;蓄能器与主动泵的进液口连通;主动泵的第一出液口和第二出液口分别连通至隔离装置,隔离装置至少包括一个隔离阀。

16.本技术的有益效果在于:提供一种能够有效实现液压缸的流量平衡的电动静液压驱动系统。

附图说明

17.构成本技术的一部分的附图用来提供对本技术的进一步理解,使得本技术的其它特征、目的和优点变得更明显。本技术的示意性实施例附图及其说明用于解释本技术,并不构成对本技术的不当限定。

18.另外,贯穿附图中,相同或相似的附图标记表示相同或相似的元素。应当理解附图是示意性的,元件和元素不一定按照比例绘制。

19.在附图中:

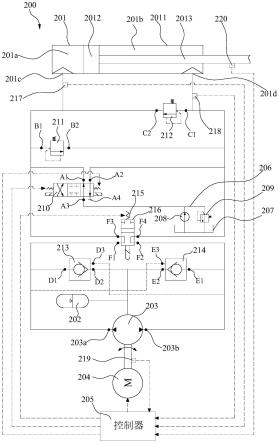

20.图1是根据本技术一种实施例的电动静液压驱动系统的结构示意图;

21.图2是根据本技术另一种实施例的电动静液压驱动系统的结构示意图;

22.附图标记的含义为:

23.200、电动静液压驱动系统;

24.201、液压缸;2011、缸体;2012、活塞;2013、活塞杆;201a、第一腔室;201b、第二腔室;201c、第一介质通道;201d、第二介质通道;

25.202、蓄能器;

26.203、主动泵;203a、第一出液口;203b、第二出液口;

27.204、电机;205、控制器;

28.206、补液装置;

29.207、介质容器;208、辅助泵;209、回流阀;

30.210、切换阀;a1、第一切换接口;a2、第二切换接口;a3、第三切换接口;a4、第四切换接口;

31.211、第一液控减压阀;b1、第一入口;b2、第一出口;

32.212、第二液控减压阀;c1、第二入口;c2、第二出口;

33.213、第一液控单向阀;d1、第一进液口;d2、第一输液口;d3、第一液控控制口;

34.214、第二液控单向阀;e1、第二进液口;e2、第二输液口;e3、第二液控控制口;

35.215、隔离装置;216、隔离阀;f1、第一隔离接口;f2、第二隔离接口;f3、第三隔离接口;f4、第四隔离接口;

36.217、第一压力传感器;218、第二压力传感器;219、转速传感器;220、速度传感器。

具体实施方式

37.下面将参照附图更详细地描述本公开的实施例。虽然附图中显示了本公开的某些实施例,然而应当理解的是,本公开可以通过各种形式来实现,而且不应该被解释为限于这里阐述的实施例。相反,提供这些实施例是为了更加透彻和完整地理解本公开。应当理解的是,本公开的附图及实施例仅用于示例性作用,并非用于限制本公开的保护范围。

38.另外还需要说明的是,为了便于描述,附图中仅示出了与有关发明相关的部分。在不冲突的情况下,本公开中的实施例及实施例中的特征可以相互组合。

39.需要注意,本公开中提及的“第一”、“第二”等概念仅用于对不同的装置、模块或单元进行区分,并非用于限定这些装置、模块或单元所执行的功能的顺序或者相互依存关系。

40.需要注意,本公开中提及的“一个”、“多个”的修饰是示意性而非限制性的,本领域技术人员应当理解,除非在上下文另有明确指出,否则应该理解为“一个或多个”。

41.本公开实施方式中的多个装置之间所交互的消息或者信息的名称仅用于说明性的目的,而并不是用于对这些消息或信息的范围进行限制。

42.下面将参考附图并结合实施例来详细说明本公开。

43.如图1所示,本技术的电动静液压驱动系统具体采用如下方案,电动静液压驱动系统200主要包括:液压缸201、蓄能器202、主动泵203、电机204及控制器205等。

44.具体而言,液压缸201用于实现动力输出;液压缸201包括缸体2011、活塞2012以及活塞杆2013,活塞2012容纳在缸体2011中并将缸体2011内部空间分隔为第一腔室201a和第二腔室201b,活塞杆2013连接至活塞2012的位于第二腔室201b的一侧且能随活塞2012同步运动,活塞杆2013至少部分设置于缸体2011之外。蓄能器202至少用于存储液压介质,蓄能器202与主动泵203的进液口连通;主动泵203用于将蓄能器202中的液压介质泵入液压缸201,主动泵203采用定量泵,其至少具有第一出液口d2203a和第二出液口203b,第一出液口d2203a直接或间接连接至第一腔室201a,第二出液口203b直接或间接连接至第二腔室201b;电机204用于驱动主动泵203;控制器205至少用于控制电机204的运行(电机方向及转速等)、液压缸的运行策略、流量平衡、过载保护及精度控制等。

45.因为活塞杆2013的存在,第一腔室201a和第二腔室201b为非对称结构,使得第一腔室201a的最大容积大于第二腔室201b的最大容积,液压缸201为非对称液压缸201,活塞2012运动时第一腔室201a和第二腔室201b的介质流进量、流出量并不相同,导致活塞杆2013驱动时并不稳定。

46.为了解决以上活塞杆2013驱动不稳定的问题,本技术解决的出发点为:当油液从第一腔室201a输送到第二腔室201b时,第一腔室201a的流出油量大于第二腔室201b的流进油量,油液有多余,需要将多余的油液存储到蓄能器202中,而当油液从第二腔室201b输送到第一腔室201a时,需要蓄能器202中的油液补充到第一腔室201a中。

47.作为优选的方案,本技术的电动静液压驱动系统200还包括:补液装置206,用于在活塞2012移动时向第一腔室201a或第二腔室201b中一个进行液压介质的补充或回收以平衡活塞2012两侧的流量平衡。具体而言,补液装置206包括:介质容器207、辅助泵208、回流阀209、切换阀210。

48.作为具体的方案,介质容器207用于独立于蓄能器202之外设置一个容纳液压介质的补液空间。辅助泵208具有两种工作模式:马达模式及流量平衡模式,当辅助泵工作在马

达模式时,将补液空间中的液压介质泵入第一腔室201a或第二腔室201b;当辅助泵工作在流量平衡模式时,即在第一腔室或第二腔室或驱动回路中流量饱和时将液压介质回收至补液空间。具体的,辅助泵208采用液压泵,其由低功率电机驱动(未图示)。回流阀209用于在输入至介质容器207的液压介质的压力大于等于预设值时使补液空间与第一腔室201a或第二腔室201b连通。具体的,回流阀209采用液控溢流阀。切换阀210至少用于切换第一腔室201a或第二腔室201b与辅助泵208和回流阀209的连通关系,具体的,切换阀210采用三位四通电磁换向阀;切换阀210用于改变位置实现对不同油路的流量补充/回流,实现主动流量平衡;切换阀210电性连接至控制器205,进而切换阀210接受控制器205的电信号改变置位。

49.具体的,切换阀210具有:第一切换接口a1、第二切换接口a2、第三切换接口a3、第四切换接口a4;第一切换接口a1连通至第一腔室201a,第二切换接口a2连通至第二腔室201b,第三切换接口a3直接或间接连通至补液空间,第四接口作封堵处理。切换阀210置于左位时,补液空间与第二腔室201b连通;切换阀210置于右位时,补液空间与第一腔室201a连通;当切换阀210置于中位时,补液空间与第一腔室201a、第二腔室201b均不连通。

50.作为更具体的方案,缸体2011设有第一介质通道201c,其与第一腔室201a连通;补液装置206还包括:第一液控减压阀211,第一液控减压阀211用于在第一介质通道201c的压力大于预设值时使第一介质通道201c到切换阀210构成单向连通。第一液控减压阀211包括:第一入口b1和第一出口b2;第一入口b1连通至第一腔室201a,使得第一入口b1处的压力与第一腔室201a的压力相等,第一出口b2连通至第二腔室201b,或者第一出口b2直接/间接连通至主动泵203;当第一腔室201a的压力大于第一液控减压阀211的设定压力时,第一液控减压阀211第一出口b2打开,第一液控减压阀211导通,实现第一腔室201a压力维持在安全压力范围中。

51.缸体2011设有第二介质通道201d,其与第二腔室201b连通;补液装置206还包括:第二液控减压阀212用于在第二介质通道201d的压力大于预设值时使第二介质通道201d到切换阀210构成单向连通。第二液控减压阀212包括:第二入口c1和第二出口c2;第二入口c1连通至第二腔室201b,使得第二入口c1处的压力与第二腔室201b的压力相等,第二出口c2连通至第一腔室201a,或者第二出口c2直接/间接连通至主动泵203;当第二腔室201b的压力大于第二液控减压阀212的设定压力时,第二液控减压阀212第二出口c2打开,第二液控减压阀212导通,实现第二腔室201b压力维持在安全压力范围中。

52.作为更具体的方案,本技术的电动静液压驱动系统200还包括:第一液控单向阀213及第二液控单向阀214,第一液控单向阀213用于在主动泵203的第一出液口203a的压力大于预设值时使第一出液口2023a到蓄能器202构成单向连通。具体的,第一液控单向阀213包括:第一进液口d1、第一输液口d2和第一液控控制口d3;第一进液口d1连通至主动泵203的第一出液口203a,第一输液口d2连通至蓄能器202,第一液控控制口d3连通至第二出液口203b。

53.第二液控单向阀214用于在主动泵203的第二出液口203b的压力大于预设值时使第二出液口203b到蓄能器202构成单向连通。具体的,第二液控单向阀214包括:第二进液口e1、第二输液口e2和第二液控控制口e3;第二进液口e1连通至主动泵203的第二出液口203b,第二输液口连通至蓄能器202,第二液控控制口e3连通至第一出液口203a。

54.采用这样的方案,第一液控单向阀213和第二液控单向阀214用于实现第一腔室

201a和第二腔室201b之间的流量平衡,因为液控单向阀通过液控控制口是可以实现双向导通的,因此事先设定好第一液控单向阀213和第二液控单向阀214的压力值相等;当第一腔室201a的压力超出事先设定的压力值时,第二液控控制口e3自动打开,将第二液控单向阀214导通,进行流量调节,从而实现第一腔室201a和第二腔室201b流量的平衡。同理当第二腔室201b的压力超出事先设定的压力值时,第一液控控制口d3自动打开,将第一液控单向阀213导通,进行流量调节,从而实现第一腔室201a和第二腔室201b流量的平衡。

55.作为优选的方案,本技术的电动静液压驱动系统200还包括:第一压力传感器217、第二压力传感器218、转速传感器219及速度传感器220;第一压力传感器217用于监测第一腔室201a的压力,且第一压力传感器217与控制器205电性连接以输出压力信号至控制器205;第二压力传感器218用于监测第二腔室201b的压力,且第二压力传感器218与控制器205电性连接以输出压力信号至控制器205;转速传感器219与控制器205电性连接,用于监测电机204的转速。速度传感器220与控制器205电性连接,用于监测活塞杆的位移速度。当然,也可采用位移传感器监测活塞杆的位移,并通过单位时间的位移量换算得到位移速度。

56.当第一压力传感器217的压力值大于第二压力传感器218的压力值,且速度传感器220监测值小于指定值时(即第一腔室201a的压力大于第二腔室201b的压力),切换阀210置于左位,此时补液空间与第二腔室201b连通;当第一压力传感器217的压力值小于第二压力传感器218的压力值,且速度传感器220监测的位移速度小于指定值时(即第二腔室201b的压力大于第一腔室201a的压力),切换阀210置于右位,此时补液空间与第一腔室201a连通。

57.切换阀210、辅助泵208和回流阀209实现了主动流量平衡,辅助泵208起输出流量和回收流量功能,回流阀209当压力达到预设值时导通,油路流量可经过回流阀209返回油箱。

58.上述油箱作为一个介质容器207一个具体实施例。以上的介质容器207、辅助泵208、回流阀209、切换阀210构成本技术的补液装置206。本技术的补液装置206用于在活塞2012移动时向第一腔室201a或第二腔室201b中一个进行液压介质的补充以平衡活塞2012两侧的流量平衡。

59.本技术的电动静液压驱动系统200工作时具有以下四种工况:

60.工况一:第二腔室201b压力小于第一腔室201a压力,活塞杆2013向第二腔室201b方向运动;控制器205控制电机204驱动主动泵203,将第二腔室201b的油液通过主动泵203输送到第一腔室201a。第二液压力方向与活塞杆2013运动速度方向相同,第一腔室201a的进入流量大于第二腔室201b的排出流量,第一压力传感器217的压力值大于第二压力传感器218的压力值,切换阀210置于左位,第二液控控制口e3打开,将第二液控单向阀214导通,蓄能器202中的油液和辅助泵208导出的油液汇流到第二腔室201b流出的油液中,实现返回主动泵203的流量等于输出流量。

61.工况二:第二腔室201b压力大于第一腔室201a压力,活塞杆2013向第二腔室201b方向运动;控制器205控制电机204驱动主动泵203,将第二腔室201b的油液通过主动泵203输送到第一腔室201a,压力方向与活塞杆2013运动速度方向相反,此时还需要蓄能器202与辅助泵208导出的油液对第一腔室201a进行补充。第一压力传感器217的压力值小于第二压力传感器218的压力值,切换阀210置于右位,第一液控控制口d3打开,将第一液控单向阀213导通,蓄能器202中的油液和辅助泵208导出的油液汇流到第一腔室201a中,实现第一腔

室201a和第二腔室201b中的流量平衡,同时将负载的势能传递给活塞2012,进而通过液压回路带动主动泵203进行发电,并进行回收利用,节约能量。

62.工况三:第二腔室201b压力大于第一腔室201a压力,活塞杆2013向第一腔室201a方向运动;此时第一腔室201a的油液通过主动泵203输送到第二腔室201b。压力方向与活塞杆2013运动速度方向相同,第一腔室201a的流出流量大于第二腔室201b的流入流量,第一压力传感器217的压力值小于第二压力传感器218的压力值,切换阀210置于右位,第一液控控制口d3打开,将第一液控单向阀213导通,将第一腔室的多余油液从切换阀210和辅助泵流入油箱,进而带动辅助泵进行发电,并进行回收利用,节约能量;同时还有一部分第一腔室的多余油液从第一液控单向阀213流入蓄能器202中,实现第一腔室201a和第二腔室201b中的流量平衡。

63.工况四:第二腔室201b压力小于第一腔室201a压力,活塞杆2013向第一腔室201a方向运动;第一腔室201a的油液通过主动泵203输送到第二腔室201b。压力方向与活塞杆2013运动速度方向相反,第一腔室201a的流出流量大于第二腔室201b的进入流量,第一压力传感器217的压力值大于第二压力传感器218的压力值,切换阀210置于左位,第二液控控制口e3打开,将第二液控单向阀214导通,要进入第二腔室201b的多余油液将通过切换阀210和辅助泵流入油箱,进而带动辅助泵进行发电,并进行回收利用,节约能量;同时还有一部分第二腔室201b的多余油液通过第二液控单向阀214流入蓄能器202中,实现第一腔室201a和第二腔室201b中的流量平衡。同时将负载的势能传递给活塞2012,进而通过液压回路带动主动泵203进行发电,并进行回收利用,节约能量。

64.基于以上的工况中,本技术的静液压驱动系统能够实现对非对称缸变排量控制,第一、第二液控减压阀,辅助泵,主动泵,蓄能器在工作过程中均起到了能量回收的作用,优化了系统能耗,使得本技术的电动静液压驱动系统具备低能耗特性(能量回收,溢流优化)。

65.再如图1所示,在具体实施中,电动静液压驱动系统200还包括隔离装置215,隔离装置215用于隔离主动泵203的第一出液口203a或/和第二出液口203b与第一腔室201a或/和第二腔室201b之间的连通。

66.具体而言,主动泵203的第一出液口203a和第二出液口203b分别连通至隔离装置215,隔离装置215至少包括一个隔离阀216;隔离阀216与控制器205电性连接,进而隔离阀216接受控制器205的电信号改变置位,实现液压缸201与主动泵203的油路通断,避免由于主动泵203的泄漏而引起的滑动。同时防止负载突然改变下的驱动回路液压冲击效应,如急停、快速卸载、加载障碍等情况下保证驱动回路的元件安全,整体而言,具有安全、稳定、提高精度的功能。

67.具体的,隔离阀216采用两位四通电磁换向阀,能够隔离补液装置206和蓄能器202之间的连通。隔离阀216包括第一隔离接口f1、第二隔离接口f2、第三隔离接口f3及第四隔离接口f4;第一隔离接口f1连通至主动泵203的第一出液口203a,第二隔离接口f2连通至主动泵203的第二出液口203b,第三隔离接口f3连通至第一腔室201a,第四隔离接口f4连通至第二腔室201b。当隔离阀216切换至第一置位时,第一隔离接口f1沿隔离阀216内部通路连通至第三隔离接口f3,进而第一出液口203a与第一腔室201a导通;当隔离阀216切换至第二置位时,第一隔离接口f1沿隔离阀216内部通路连通至第二隔离接口f2,第三隔离接口f3和第四隔离接口f4的油路通断,并且此时切换阀210置于中位,使得第一腔室201a和第二腔室

201b中的液压介质不能流进和流出,进而活塞杆2013的位置能够稳定保持。

68.如图2所示,作为隔离装置的另一实施方式,隔离装置315包括隔离阀316及梭阀317,隔离阀216与控制器205电性连接,进而隔离阀216接受控制器205的电信号改变置位,实现液压缸201与主动泵203的油路通断,避免由于主动泵203的泄漏而引起的滑动。

69.正常工作过程中,高压区一侧打开梭阀317,作用于隔离阀316液控单元,此时通过隔离阀316电控侧调定压力,隔离阀316正常开启,处于上位。

70.当发生液压冲击效应时,驱动回路高压侧压力急剧升高,将作用于隔离阀液控单元,隔离阀关闭,处于下位,将驱动回路隔离,从而对主动泵、电机、蓄能器起到保护作用;同时对液压缸进行限位,保证液压缸的稳定与精度,防止发生高幅震动造成意外事故。

71.当压力结束后,通过控制器对电磁信号单元作用开启隔离阀,恢复回路正常工作。

72.以上描述仅为本公开的一些较佳实施例以及对所运用技术原理的说明。本领域技术人员应当理解,本公开的实施例中所涉及的发明范围,并不限于上述技术特征的特定组合而成的技术方案,同时也应涵盖在不脱离上述发明构思的情况下,由上述技术特征或其等同特征进行任意组合而形成的其它技术方案。例如上述特征与本公开的实施例中公开的(但不限于)具有类似功能的技术特征进行互相替换而形成的技术方案。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1