一种伺服液压油缸的制作方法

1.本发明涉及液压缸技术领域,具体涉及一种伺服液压油缸。

背景技术:

2.伺服缸是将伺服电机与丝杠一体化设计的模块化产品,将伺服电机的旋转运动转换成直线运动,同时将伺服电机最佳优点,精确转速控制,精确转数控制,精确扭矩控制转变成精确速度控制,精确位置控制,精确推力控制,实现高精度直线运动系列的全新革命性产品,在油缸频繁使用时,内部的油温很高,在油缸内部温度过高时,导向环由于受到高温作用,密封环的弹性降低,从而导致导向作用下降,油缸的活塞缸与外界接触时会吸附一些细小的灰尘,活塞杆收缩时会将一些灰尘带进油缸中,不仅会影响活塞缸的密封效果,也会影响活塞缸的正常的使用,提出一种伺服液压油缸。

3.如中国专利公开号:cn113819110a,包括油缸本体、伺服电机和第一活塞杆,油缸本体的侧壁上对称固定安装有两个活塞管,第一环形管的内环上等距离固定设有多个喷管,第一活塞杆和活塞管之间设有作用于第一环形管过热冷却机构,两个插管和油缸本体之间设有过热加固导向机构。本发明通过高温触发组件来启动冷却措施,同时在温度下降后自动解除,利用水对第一活塞杆进行冷却,提高了设备的工作环境和工作效率,延长了设备的使用寿命;利用单向刮灰机构对第一活塞杆的表面进行清灰,进一步延长了设备的使用寿命;利用蒸发液产生的气压来提高了两个导向辊对第一活塞杆的夹持力度,提高了设备的工作质量。

4.针对现有技术存在以下问题:

5.1、在油缸频繁使用时,内部的油温很高,在油缸内部温度过高时,导向环由于受到高温作用,密封环的弹性降低,从而导致导向作用下降;

6.2、油缸的活塞缸与外界接触时会吸附一些细小的灰尘,活塞杆收缩时会将一些灰尘带进油缸中,不仅会影响活塞缸的密封效果,也会影响活塞缸的正常的使用。

技术实现要素:

7.本发明提供一种伺服液压油缸,以解决上述背景技术中提出的问题。

8.为解决上述技术问题,本发明所采用的技术方案是:

9.一种伺服液压油缸,包括伺服液压油缸,所述伺服液压油缸的底端外表面上活动套接有降温器,上升伺服液压油缸的伸缩处表面上设置有卡接密封套圈,所述降温器的两侧偏下外表面上可拆卸式连接有导水管,所述导水管的一端上可拆卸式连接有降温罐。

10.所述降温器的底部内侧外表面上可拆卸式连接有搭接底板,所述搭接底板的顶部外表面上可拆卸式连接有蜂巢降温柱,所述降温器的内侧外表面上可拆卸式连接有限位隔绝搭接板。

11.所述蜂巢降温柱的外表面上可拆卸式连接有延伸降温条,所述蜂巢降温柱的内侧偏下外表面上可拆卸式连接有密封导流出气板,所述密封导流出气板的顶部外表面上可拆

卸式连接有衔接柱,所述衔接柱的顶端外表面上可拆卸式连接有弧形导流块,所述弧形导流块的外表面上开设有透气孔,所述衔接柱的外表面上可拆卸式连接有连接固定杆。

12.所述卡接密封套圈的外侧表面上可拆卸式连接有卡接柱,所述卡接柱的一端上可拆卸式连接有弹性推动柱。

13.本发明技术方案的进一步改进在于:所述弹性推动柱的一端延伸至卡接密封套圈的内侧外表面上,所述弹性推动柱的一端上可拆卸式连接有弧形挤压软板。

14.本发明技术方案的进一步改进在于:所述弧形挤压软板的内部开设空槽,所述空槽的内侧表面上可拆卸式连接有弹力软柱,所述弧形挤压软板的一侧外表面上设置有贴合耐磨层,所述贴合耐磨层的一侧外表面上可拆卸式连接有半圆挤压防滑软条。

15.本发明技术方案的进一步改进在于:所述降温罐的内侧偏上外表面上可拆卸式连接有隔板,所述隔板的顶部外表面上可拆卸式安装有抽水器,所述抽水器的输出端上可拆卸式连接有吸水管,所述吸水管的一端穿过隔板一侧表面延伸至降温罐的内部。

16.本发明技术方案的进一步改进在于:所述降温罐的两侧内表面上可拆卸式安装有冷却器二,所述冷却器二的输出端上可拆卸式连接有延伸支撑柱,所述延伸支撑柱的下表面上可拆卸式连接有冷却条。

17.本发明技术方案的进一步改进在于:所述降温罐的内部填充有冷却液,所述降温罐的左侧偏下外表面上设置有密封对接套圈。

18.本发明技术方案的进一步改进在于:所述限位隔绝搭接板的一侧外表面上可拆卸式连接在伺服液压油缸的一侧外表面上,所述降温器的底部外表面上可拆卸式安装有冷却器一。

19.本发明技术方案的进一步改进在于:所述连接固定杆的一端可拆卸式连接在蜂巢降温柱的内侧外表面上,所述蜂巢降温柱的外表面上设置有延伸降温条。

20.由于采用了上述技术方案,本发明相对现有技术来说,取得的技术进步是:

21.1、本发明提供一种伺服液压油缸,配合导水管将冷却水导向降温器的内部去,由于降温器内部的限位隔绝搭接板将降温器和伺服液压油缸之间设置成隔断,保持水源在进入降温器内部的时候,增加水源流动距离,增加水源与伺服液压油缸之间的接触范围,对伺服液压油缸内部的热源进行吸收,与此同时配合冷却器一对蜂巢降温柱进行降温,从而对内部吸收热源后的水源进行二次降温,保持水源处于低温状态,再通过限位隔绝搭接板另一侧面上的导水管将水源排放出去,保持内部水源的流动性,具备了对冷却水进行中断降温,保持水源处于低温状态和流动性的特点,解决了油缸频繁使用时,内部的油温很高,在油缸内部温度过高时,从而导致导向作用下降的问题,达到了对冷却水进行中断降温,保持水源处于低温状态和流动性的效果。

22.2、本发明提供一种伺服液压油缸,将弧形挤压软板贴合在伺服液压油缸的外表面上,配合卡接柱一侧外表面上的弹性推动柱对弧形挤压软板进行弹性推动,使得弧形挤压软板在进行挤压的时候进行变形,配合弹力软柱对弧形挤压软板进行弹性推动,配合贴合耐磨层和半圆挤压防滑软条增加其表面上的摩擦力度和防滑力度,具备了对增加活塞杆缝隙处密封性的特点,解决了活塞缸与外界接触时,吸附灰尘从而将其带进油缸中,影响活塞缸正常使用的问题,达到了对增加活塞杆缝隙处密封性的效果。

23.3、本发明提供一种伺服液压油缸,配合密封对接套圈将水源导向降温罐的内部

去,与冷却液之间进行混合,对水源进行混合,增加冷却液的浓度,在进行上升的时候,配合冷却器二对延伸支撑柱下表面上的冷却条进行降温,使得冷却液保持低温状态,配合抽水器对吸水管进行吸气,将冷却液导向伺服液压油缸的内部去,具备了对冷却水保持水源低温状态和冷却液浓度的特点,解决了油缸频繁使用时,内部的油温很高,在油缸内部温度过高时,从而导致导向作用下降的问题,达到了对冷却水保持水源低温状态和冷却液浓度的效果。

24.4、本发明提供一种伺服液压油缸,配合密封导流出气板将冷气向上进行引导,配合衔接柱顶部表面上的弧形导流块的弧形以及表面上的透气孔对上升的冷气进行扩散和雾化,扩散出去的冷气配合蜂巢降温柱将其引导出去,与外界温水进行接触,从而进行冷却,具备了对冷却水进行中断降温,保持水源处于低温状态和流动性的特点,解决了油缸频繁使用时,内部的油温很高,在油缸内部温度过高时,从而导致导向作用下降的问题,达到了对冷却水进行中断降温,保持水源处于低温状态和流动性的效果。

附图说明

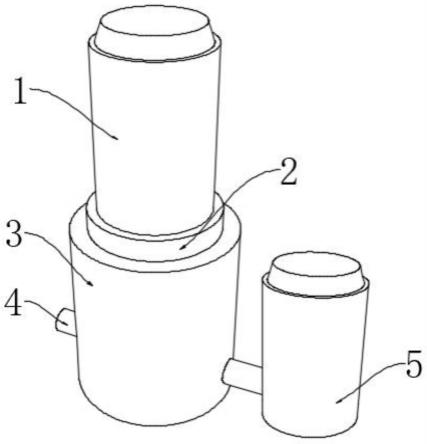

25.图1为本发明的结构示意图;

26.图2为本发明的降温器结构示意图;

27.图3为本发明的蜂巢降温柱立体剖视结构示意图;

28.图4为本发明的卡接密封套圈结构示意图;

29.图5为本发明的弧形挤压软板结构示意图;

30.图6为本发明的降温罐结构示意图。

31.图中:1、伺服液压油缸;

32.2、卡接密封套圈;21、卡接柱;22、弹性推动柱;

33.23、弧形挤压软板;231、弹力软柱;232、贴合耐磨层;233、半圆挤压防滑软条;

34.3、降温器;31、搭接底板;32、限位隔绝搭接板;

35.33、蜂巢降温柱;331、延伸降温条;332、密封导流出气板;333、衔接柱;334、弧形导流块;335、透气孔;336、连接固定杆;

36.34、冷却器一;

37.4、导水管;

38.5、降温罐;51、隔板;52、抽水器;53、吸水管;54、冷却液;55、冷却器二;56、延伸支撑柱;57、冷却条;58、密封对接套圈。

具体实施方式

39.下面结合实施例对本发明做进一步详细说明:

40.实施例1

41.如图1-6所示,本发明提供了一种伺服液压油缸,包括伺服液压油缸1,伺服液压油缸1的底端外表面上活动套接有降温器3,上升伺服液压油缸1的伸缩处表面上设置有卡接密封套圈2,降温器3的两侧偏下外表面上可拆卸式连接有导水管4,导水管4的一端上可拆卸式连接有降温罐5,降温器3的底部内侧外表面上可拆卸式连接有搭接底板31,搭接底板31的顶部外表面上可拆卸式连接有蜂巢降温柱33,降温器3的内侧外表面上可拆卸式连接

有限位隔绝搭接板32,限位隔绝搭接板32的一侧外表面上可拆卸式连接在伺服液压油缸1的一侧外表面上,降温器3的底部外表面上可拆卸式安装有冷却器一34。

42.进一步的是,配合导水管4将冷却水导向降温器3的内部去,由于降温器3内部的限位隔绝搭接板32将降温器3和伺服液压油缸1之间设置成隔断,保持水源在进入降温器3内部的时候,增加水源流动距离,增加水源与伺服液压油缸1之间的接触范围,对伺服液压油缸1内部的热源进行吸收,与此同时配合冷却器一34对蜂巢降温柱33进行降温,从而对内部吸收热源后的水源进行二次降温,保持水源处于低温状态,再通过限位隔绝搭接板32另一侧面上的导水管4将水源排放出去,保持内部水源的流动性,达到了对冷却水进行中断降温,保持水源处于低温状态和流动性的效果。

43.实施例2

44.如图1-6所示,在实施例1的基础上,本发明提供一种技术方案:优选的,卡接密封套圈2的外侧表面上可拆卸式连接有卡接柱21,卡接柱21的一端上可拆卸式连接有弹性推动柱22,弹性推动柱22的一端延伸至卡接密封套圈2的内侧外表面上,弹性推动柱22的一端上可拆卸式连接有弧形挤压软板23,弧形挤压软板23的内部开设空槽,空槽的内侧表面上可拆卸式连接有弹力软柱231,弧形挤压软板23的一侧外表面上设置有贴合耐磨层232,贴合耐磨层232的一侧外表面上可拆卸式连接有半圆挤压防滑软条233,将弧形挤压软板23贴合在伺服液压油缸1的外表面上,配合卡接柱21一侧外表面上的弹性推动柱22对弧形挤压软板23进行弹性推动,使得弧形挤压软板23在进行挤压的时候进行变形,配合弹力软柱231对弧形挤压软板23进行弹性推动,配合贴合耐磨层232和半圆挤压防滑软条233增加其表面上的摩擦力度和防滑力度,达到了对增加活塞杆缝隙处密封性的效果。

45.实施例3

46.如图1-6所示,在实施例1的基础上,本发明提供一种技术方案:优选的,降温罐5的内侧偏上外表面上可拆卸式连接有隔板51,隔板51的顶部外表面上可拆卸式安装有抽水器52,抽水器52的输出端上可拆卸式连接有吸水管53,吸水管53的一端穿过隔板51一侧表面延伸至降温罐5的内部,降温罐5的两侧内表面上可拆卸式安装有冷却器二55,冷却器二55的输出端上可拆卸式连接有延伸支撑柱56,延伸支撑柱56的下表面上可拆卸式连接有冷却条57,降温罐5的内部填充有冷却液54,降温罐5的左侧偏下外表面上设置有密封对接套圈58,配合密封对接套圈58将水源导向降温罐5的内部去,与冷却液54之间进行混合,对水源进行混合,增加冷却液的浓度,在进行上升的时候,配合冷却器二55对延伸支撑柱56下表面上的冷却条57进行降温,使得冷却液54保持低温状态,配合抽水器52对吸水管53进行吸气,将冷却液54导向伺服液压油缸1的内部去,达到了对冷却水保持水源低温状态和冷却液浓度的效果。

47.实施例4

48.如图1-6所示,在实施例1的基础上,本发明提供一种技术方案:优选的,蜂巢降温柱33的外表面上可拆卸式连接有延伸降温条331,蜂巢降温柱33的内侧偏下外表面上可拆卸式连接有密封导流出气板332,密封导流出气板332的顶部外表面上可拆卸式连接有衔接柱333,衔接柱333的顶端外表面上可拆卸式连接有弧形导流块334,弧形导流块334的外表面上开设有透气孔335,衔接柱333的外表面上可拆卸式连接有连接固定杆336,连接固定杆336的一端可拆卸式连接在蜂巢降温柱33的内侧外表面上,蜂巢降温柱33的外表面上设置

有延伸降温条331,配合密封导流出气板332将冷气向上进行引导,配合衔接柱333顶部表面上的弧形导流块334的弧形以及表面上的透气孔335对上升的冷气进行扩散和雾化,扩散出去的冷气配合蜂巢降温柱33将其引导出去,与外界温水进行接触,从而进行冷却,达到了对冷却水进行中断降温,保持水源处于低温状态和流动性的效果。

49.下面具体说一下该伺服液压油缸的工作原理。

50.如图1-6所示,配合导水管4将冷却水导向降温器3的内部去,由于降温器3内部的限位隔绝搭接板32将降温器3和伺服液压油缸1之间设置成隔断,保持水源在进入降温器3内部的时候,增加水源流动距离,增加水源与伺服液压油缸1之间的接触范围,对伺服液压油缸1内部的热源进行吸收,与此同时配合冷却器一34对蜂巢降温柱33进行降温,配合密封导流出气板332将冷气向上进行引导,配合衔接柱333顶部表面上的弧形导流块334的弧形以及表面上的透气孔335对上升的冷气进行扩散和雾化,扩散出去的冷气配合蜂巢降温柱33将其引导出去,与外界温水进行接触,从而进行冷却,从而对内部吸收热源后的水源进行二次降温,保持水源处于低温状态,再通过限位隔绝搭接板32另一侧面上的导水管4将水源排放出去,保持内部水源的流动性,将弧形挤压软板23贴合在伺服液压油缸1的外表面上,配合卡接柱21一侧外表面上的弹性推动柱22对弧形挤压软板23进行弹性推动,使得弧形挤压软板23在进行挤压的时候进行变形,配合弹力软柱231对弧形挤压软板23进行弹性推动,配合贴合耐磨层232和半圆挤压防滑软条233增加其表面上的摩擦力度和防滑力度,配合密封对接套圈58将水源导向降温罐5的内部去,与冷却液54之间进行混合,对水源进行混合,增加冷却液的浓度,在进行上升的时候,配合冷却器二55对延伸支撑柱56下表面上的冷却条57进行降温,使得冷却液54保持低温状态,配合抽水器52对吸水管53进行吸气,将冷却液54导向伺服液压油缸1的内部去。

51.上文一般性的对本发明做了详尽的描述,但在本发明基础上,可以对之做一些修改或改进,这对于技术领域的一般技术人员是显而易见的。因此,在不脱离本发明思想精神的修改或改进,均在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1