油泵装置和车辆的制作方法

本发明涉及泵结构,具体而言,涉及一种油泵装置和一种车辆。

背景技术:

1、目前,现有泵体内,轴和泵的电机转子是两个部件,装配的时候需要考虑它们之间的连接方式,需要增加一道装配工序和相应的成本。

技术实现思路

1、本发明旨在至少解决现有技术或相关技术中存在的技术问题之一。

2、有鉴于此,本发明第一方面的实施例提供了一种油泵装置。

3、本发明第二方面的实施例提供了一种车辆。

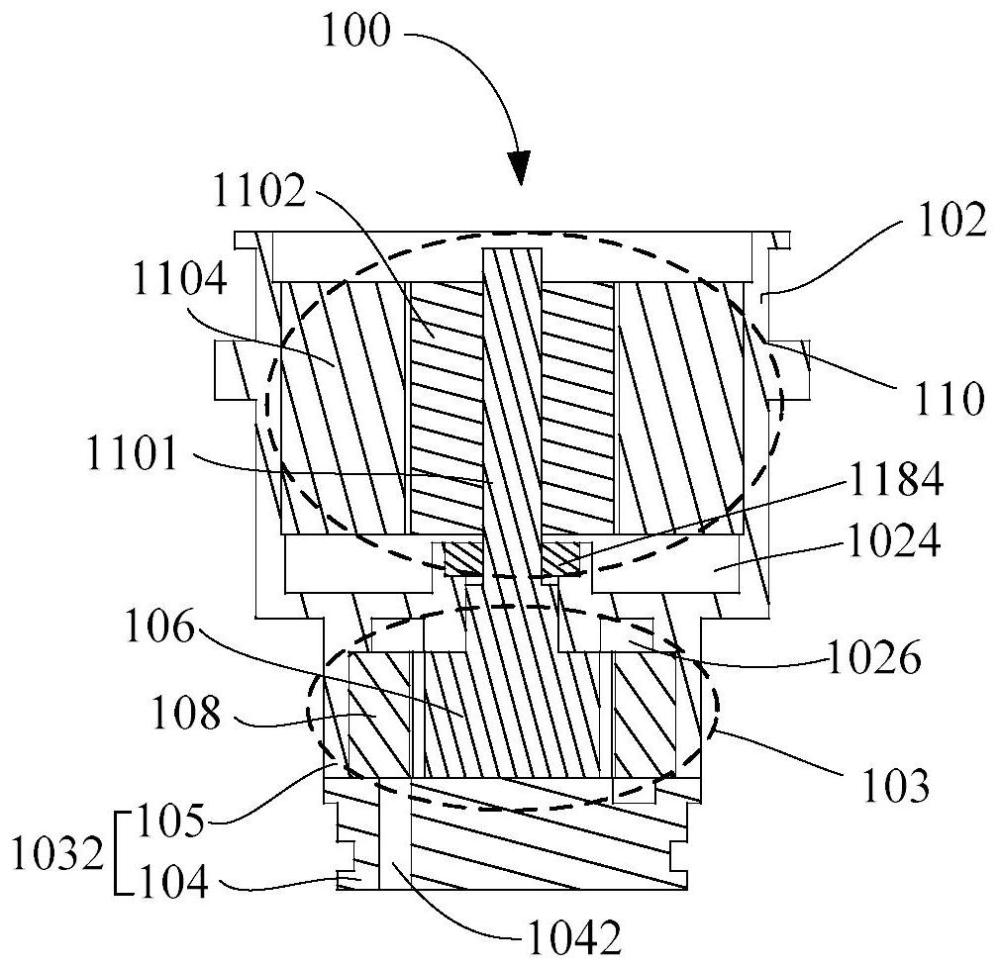

4、为了实现上述目的,本发明第一方面的实施例提供了一种油泵装置,包括:电机结构,电机结构包括驱动轴,驱动轴绕沿轴向延伸的轴线旋转;泵结构,包括泵壳体以及设于泵壳体的泵转子,通过驱动轴转动带动泵转子转动以排出流体介质;泵壳体包括:泵体和设于泵体的轴向一端的泵盖,泵体和泵盖之间设有收纳部,泵转子位于收纳部内;泵转子具体包括相互啮合的第一转子部和第二转子结构;其中,驱动轴与第一转子部一体成型

5、根据本发明提出的油泵装置,主要包括电机结构和泵结构两个部分,其中,电机结构包括有驱动轴,驱动轴可绕轴线发生旋转,泵结构则包括有泵壳体和泵转子,泵转子可以在驱动轴转动的情况下发生相同的转动,从而相对于泵壳体转动,从而对流体介质,例如润滑油起到一定的加压驱动效果。具体地,泵壳体主要包括有轴向设置的泵体和泵盖,泵盖和泵体之间设置有收纳部,用于收纳泵转子,可以理解,收纳部的一部分可以位于泵体内,一部分位于泵盖内,或者收纳部可完全设置在泵体内或泵盖内。对于泵转子而言,其包括啮合的第一转子部和第二转子结构,其中,第一转子部与驱动轴是一体成型的,从而在装配过程中,通过泵体对第一转子部进行支撑,可减少零件数量,减少装配工序。

6、需要强调的是,第一转子部采用一体式的结构,将与电机转子一同转动的驱动轴和与第二转子结构配合的第一转子部一体成型制造,并利用机壳和泵体或利用加装的滚动轴承对第一转子部进行支撑,此外,通过一体成型,可极大的提高驱动轴与第一转子部的同轴度,同时也可压缩第一转子部整体的轴向尺寸。

7、可以理解,对于油泵装置而言,直接将驱动轴与机壳滑动配合,在机壳和驱动轴之间存在较小的间隙的基础上,润滑油会形成油膜,从而在不增加额外的轴承结构的基础上,即可起到类似于滑动轴承的效果,充分利用油泵结构的特性,可减少轴承结构的数量,但需要补充的是,为了保证二者之间的油膜厚度,可采用较大直径的驱动轴,使得仅需增加一部分径向尺寸,即可极大程度的降低轴向尺寸,而油泵装置的径向尺寸通常受到电机结构的尺寸影响,对于驱动轴而言,具有较大的可选范围,故而可通过增加一部分泵体内部的径向尺寸换取整机的外部轴向尺寸,从而使得在不增加油泵装置外在的径向尺寸的基础上,实现降低整机外在轴向尺寸的效果。

8、其中,驱动轴与电机转子之间的连接方式包括但不限于过盈配合、键配合、螺纹配合、花键配合、粘胶配合等。

9、上述技术方案中,还包括:电机壳,电机壳内形成有电机腔,电机腔内设有电机结构;泵壳体内形成有容纳泵转子的泵腔,驱动轴穿过电机腔伸入泵腔。

10、在该技术方案中,通过设置电机壳,通过将电机结构设置在电机腔内,从而可为电机结构起到保护的作用,对于泵壳体而言,则会对内部设于泵腔的泵转子起到保护作用,减少受外部环境的影响,尤其是与第一转子部一体成型的驱动轴可相对于泵壳体实现相对滑动的转动。

11、需要补充的是,电机壳和泵壳体可以做成一体结构,也可以做成分体结构。

12、上述技术方案中,还包括:轴承槽,设于电机腔上;轴承,设于轴承槽内,驱动轴穿过轴承。

13、在该技术方案中,还单独设置有轴承槽和轴承,通过在驱动轴上设置轴承,可对驱动轴起到一定的支撑效果。具体地,机壳的电机腔部分直接开设有轴承槽,将轴承放置到轴承槽内后,可直接将驱动轴穿过轴承,从而实现支撑。

14、其中,对于轴承槽的位置而言,可以设置在电机结构的端部。进一步,可以设置在电机结构朝向第二转子结构的一端,也即设置在机壳的轴向中间部位。

15、其中,位于轴承槽内的轴承可以为滚动轴承,也可以为滑动轴承,只要保证起到支撑作用即可。

16、上述技术方案中,还包括:油封槽,设于电机腔上;油封,设于油封槽内,驱动轴穿过油封。

17、在该技术方案中,还单独设置有油封槽和油封,通过在驱动轴上设置油封,电机腔的部分直接开设有油封槽,将油封放置到油封槽内后,可直接将驱动轴穿过油封,从而在油封的作用下实现密封,从而起到防止液体介质流入电机结构中的效果。

18、其中,对于油封槽的位置而言,可以设置在电机结构的端部。进一步,可以设置在电机结构朝向第二转子结构的一端,也即设置在轴向中间部位。

19、在一个具体的实施例中,可以既不设置轴承,也不设置油封。若是不增加油封,泵腔内的介质会流入电机腔,此时在设计时为了需要考虑电机的耐油性问题。

20、上述技术方案中,第一转子部的径向外侧设有多个第一齿,第二转子结构的径向外侧设有多个第二齿,第一转子部与第二转子结构外啮合。

21、在该技术方案中,对于第一转子部和第二转子结构而言,通过第一齿和第二齿的啮合实现对润滑油的驱动。具体地,第一转子部设有外齿,即第一齿,第二转子结构设有外齿,即第二齿。

22、可以理解,第一齿和第二齿并不是全部啮合的,在啮合过程中,前一对齿尚未脱离啮合,后一对齿已经进入啮合,每个第一齿的齿面均会与第二齿的齿面接触,形成密闭容腔,随着第一转子部的自转,密闭容腔体积会发生变化,

23、具体地,第一转子部通过与第二转子结构的共轭曲线齿形轮廓的啮合,每一个齿都相互接触,同方向带动第二转子结构转动。第一转子部将第二转子结构的内腔分隔为多个工作腔。

24、进一步地,第一转子部和第二转子结构的中心并不重合,是偏移的,多个工作腔容积随着电机转子的转动发生变化,容积增大的区域形成一定真空,进油口就设置在该部位,容积减小的区域压力提高,出油口则对应设置在此处。

25、上述技术方案中,第一转子部的径向外侧设有多个第一齿,第二转子结构的径向内侧设有多个第二齿,第一转子部与第二转子结构内啮合。

26、在该技术方案中,对于第一转子部和第二转子结构而言,通过第一齿和第二齿的啮合实现对润滑油的驱动。具体地,第一转子部设有外齿,即第一齿,第二转子结构设有内齿,即第二齿。通过二者的内啮合,在第一转子部不断的转动的过程中,即可实现对流体介质的加压。

27、上述技术方案中,还包括:轴凸部,设于第一转子部远离驱动轴的一端;槽部,设于泵盖朝向机壳的一端,轴凸部的周向外壁与槽部的槽壁滑动配合。

28、在一个具体的方案中,第一转子部的外端设置有轴凸部,同时在泵盖上设有形状位置相对应的槽部,在轴凸部和槽部的配合下,轴凸部可作为另一个滑动配合的载体,在电机转子转动时,可带动轴凸部一同转动,使得轴凸部的外壁与槽部的槽壁相对滑动。

29、此外,对于轴凸部而言,还可对泵盖的安装起到一定的定位作用,同时也可在径向方向上受到槽部的限制,从而减少径向方向的窜动。

30、可以理解,轴凸部与第一转子部也是一体成型的,轴凸部可作为类似于端部轴承的效果,与槽部配合形成摩擦副起到支撑的效果。同时,由于轴凸部是直接伸入到泵盖内的,泵盖则设有内陷的槽部,同样可以在不增加整机外在的轴向尺寸的基础上,利用原有结构即可实现增强支撑的效果。

31、上述技术方案中,还包括:第一轴槽部,设于第一转子部远离驱动轴的一端;凸起,与第一轴槽部对应设于泵盖朝向机壳的一端,凸起的周向外壁与第一轴槽部的槽壁滑动配合。

32、在一个具体的方案中,第一转子部的外端设置有第一轴槽部,同时在泵盖上设有形状位置相对应的凸起,在第一轴槽部和凸起的配合下,第一轴槽部可作为另一个滑动配合的载体,在电机转子转动时,可带动第一轴槽部一同转动,使得第一轴槽部的槽壁与凸起的外壁相对滑动。

33、此外,对于第一轴槽部而言,还可对泵盖的安装起到一定的定位作用,同时也可在径向方向上受到凸起的限制,从而减少径向方向的窜动。

34、可以理解,第一轴槽部与第一转子部也是一体成型的,第一轴槽部可作为类似于端部轴承的效果,与槽部配合形成摩擦副起到支撑的效果。同时,由于泵盖上的凸起是直接伸入到第一轴槽部内的,同样可以在不增加轴向尺寸的基础上,利用原有结构即可实现增强支撑的效果。

35、上述技术方案中,第一轴槽部的槽底呈圆形或环形,第一轴槽部的中心线位于驱动轴的轴线上。

36、在该技术方案中,对于第一轴槽部而言,其可以为圆槽,也可以为环形槽,即其槽底呈圆形或环形,通过将第一轴槽部的中心线设置在驱动轴上,使得在第一转子部受电机转子带动转动的情况下,第一轴槽部会与泵盖上的凸起相配合。

37、可以理解,由于第二转子结构套设在第一转子部的径向外侧,为了实现加压驱动的效果,会将第二转子结构相对于第一转子部偏心设置。

38、上述技术方案中,还包括:第二轴槽部,设于第一转子部靠近电机腔的一端;配合部,与第二轴槽部对应设于机壳上,配合部与第二轴槽部滑动配合。

39、在该技术方案中,第一转子部的内端设置有第二轴槽部,同时在机壳的相对位置上设有形状相适配的配合部,在第二轴槽部和配合部的配合下,第二轴槽部可作为另一个滑动配合的载体,在电机转子转动时,可带动第二轴槽部一同转动,使得第二轴槽部的槽壁与配合部的外壁相对滑动。

40、此外,对于第二轴槽部而言,还可对泵盖的安装起到一定的定位作用,同时也可在径向方向上受到凸起的限制,从而减少径向方向的窜动。

41、上述技术方案中,还包括:输油通道,设于泵盖上,输油通道贯通泵盖的两个端面,且至少部分输油通道在端面上的投影,与第二转子结构和第一转子部的间隙在端面上的投影存在重叠部分。

42、在该技术方案中,通过在泵盖上设置贯通的输油通道,可向腔体内输入润滑油。具体地,输油通道和第一转子部与第二转子结构之间的间隙在轴向方向上是存在重叠区域的,故而润滑油会沿输油通道流入第一转子部和第二转子结构中,流体成为润滑剂,能够减少因第一转子部和第二转子结构在相互转动时产生的滑动摩擦,从而可降低滑动摩擦对第一转子部的旋转产生的负面影响,保证整体的扭矩效率。

43、上述技术方案中,机壳具体包括沿轴向分布的电机腔和泵腔,电机结构设于电机腔内,至少部分第一转子部和第二转子结构设于泵腔内。

44、在该技术方案中,机壳自身主要包括两个用于提供安装位置的槽体,即电机腔和泵腔,通过将二者轴向分布,更便于利用电机结构的结构对泵体进行驱动,也即在电机转子的作用下会带动第一转子部一同转动。

45、需要说明的,根据具体形状的不同,可将第一转子部的部分设置在泵腔中,或者全部第一转子部设置在泵腔内。

46、上述技术方案中,第一转子部的径向尺寸大于驱动轴的径向尺寸。

47、在该技术方案中,通过对第一转子部的径向尺寸进行限定,限定第一转子部的径向尺寸更大,以便于与第二转子结构进行配合,从而实现油泵的作用。

48、上述技术方案中,驱动轴为阶梯轴或光轴。

49、在该技术方案中,驱动轴可直接选用光轴,便于加工,或者选用阶梯轴,可根据阶梯实现轴向定位,便于装配。此外,在选用阶梯轴的基础上,可利用台阶部分的结构,对台阶部分进行再次加工,例如可设置滚动轴承,或者设置密封结构等。

50、上述技术方案中,电机结构具体包括:同轴设置的电机定子和电机转子,驱动轴与电机转子相连,电机转子转动带动驱动轴一同转动。

51、在该技术方案中,电机结构主要包括有同轴的电机转子和电机定子,电机定子固定设置在机壳内,电机转子则可相对于电机定子发生转动,此时,由于还设有一体成型的驱动轴和第一转子部,驱动轴可直接伸入电机转子,使得电机转子在电机定子作用下转动时,会带动第一转子部一同发生转动,进而实现与第二转子结构的配合,从而对第一转子部和第二转子结构之间的流体介质,例如润滑油起到一定的加压驱动效果。

52、本发明第二方面的实施例提供了一种车辆,包括:车体;上述第一方面中的任一油泵装置,设于车体内;传动结构,设于车体内,传动结构与油泵装置相连。

53、根据本发明提出的车辆,包括车体以及设于车体内的电机结构,壳体主要对电机油泵起到一定的保护作用,同时在车体内设有传动结构,由于车体内设置有电机结构,故而具有上述第二方面实施例中任一电机结构的有益效果,在此不再赘述。

54、其中,传动结构可以为发动机、减速器、二合一电驱动系统和三合一电驱动系统总成中的一个或多个。

55、其中,车辆可以为特种车辆,且车辆具有油泵装置的所有优点。值得说明的是,车辆可以为传统的燃油车,也可以为新能源汽车。其中,新能源汽车包括纯电动汽车、增程式电动汽车、混合动力汽车、燃料电池电动汽车、氢发动机汽车等。

56、本发明的附加方面和优点将在下面的描述部分中变得明显,或通过本发明的实践了解到。

- 还没有人留言评论。精彩留言会获得点赞!