大排量无油螺杆压缩机测试系统的制作方法

1.本发明属于空气压缩机技术领域,涉及一种大排量无油螺杆压缩机测试系统。

背景技术:

2.船舶压缩空气系统是船舶管路系统之一,主要为发电机、主机启动和海底门杂物吹除以及船上其它需要压缩空气的地方提供压缩空气的管路系统。空压机作为产生和提供压缩空气的设备,在船舶压缩空气系统中有着不可或缺的作用。由于船舶的空间紧凑,同时需要的压缩空气压力较高,故常常会选择大排量无油螺杆压缩机作为气源为船舶压缩空气系统提供压缩空气。无油螺杆压缩机生产的压缩空气更清洁、质量更高,在单位功率下产气量也更加高,更加环保,因此大排量无油螺杆压缩机更适合用于船舶上。

3.但是,由于压缩机是用于生产压缩空气的,故大排量无油螺杆压缩机在实际投入使用前需要进行调试和性能测试,以确保所选用的大排量无油螺杆压缩机能满足船舶压缩空气系统的需求,但是大排量无油螺杆压缩机的体积大、重量大,同时噪音也较高;而且,由于大排量无油螺杆压缩机生产的压缩空气压力也较大,进行调试工作和性能测试会存在安全风险。

4.为解决以上问题,需要一个测试系统用于完成大排量无油螺杆压缩机的调试工作和性能测试。

技术实现要素:

5.有鉴于此,本发明公开了一种大排量无油螺杆压缩机测试系统,通过设置测试平台,将压缩机本体放置于测试平台上,可以在保证安全的同时,高效开展压缩机的调试工作和性能测试。

6.一种大排量无油螺杆压缩机测试系统,包括压缩机本体、测试平台和控制单元,所述压缩机本体安装于测试平台,所述控制单元用于控制压缩机的启停以及检测压缩机的运行参数,所述测试平台包括混凝土基础和钢平台,所述钢平台设置于压缩机本体和混凝土基础之间的位置处。

7.进一步,还包括用于为压缩机本体降温的冷却单元,所述冷却单元设置有出水管和回水管,所述出水管用于向压缩机输送冷却介质,所述回水管用于将完成冷却的冷却介质引导回冷却单元,所述压缩机具有冷却介质进口和冷却介质出口,所述出水管与冷却介质进口连接,所述回水管与冷却介质出口连接。

8.进一步,还包括消音器,所述压缩机的排气与消音器相连接。

9.进一步,所述混凝土基础的预压重量为压缩机重量的1.5倍-2倍。本发明是针对大型压缩机的,因此混凝土基础须进行预压并观测沉降以确保压缩机能够安装安装。

10.进一步,所述测试平台的面积大于压缩机底面的面积,测试平台的边缘至压缩机底面的边缘的距离至少为100mm。

11.进一步,所述出水管上设置有检测冷却介质流量的流量计ⅰ。

12.进一步,所述出水管上设置有进水截止阀,所述回水管上设置有回水截止阀,所述进水截止阀和回水截止阀用于控制冷却介质的流量和冷却介质回路的通断。

13.进一步,所述空压机本体和消音器之间设置有用于检测空压机本体排气流量的流量计ⅱ。

14.进一步,所述空压机本体设置有排气截止阀,所述排气截止阀安装于空压机本体和流量计ⅱ之间的位置处。

15.进一步,所述钢平台为由若干钢材连接构成的平面框架结构。钢材可以为t型槽钢、u型槽钢或矩形钢管等型材,此为本技术领域技术人员可以理解的技术方法,在此不再赘述。

16.本发明的有益效果:

17.本发明公开了一种大排量无油螺杆压缩机测试系统,通过设置测试平台,将压缩机本体放置于测试平台上,可以在保证安全的同时,高效开展压缩机的调试工作和性能测试;冷却单元的设置,为压缩机本体提供了有效的冷却,确保了压缩机本体的调试工作和性能测试能够顺利开展;消音器可以有效降低压缩机本体排气的噪音。

附图说明

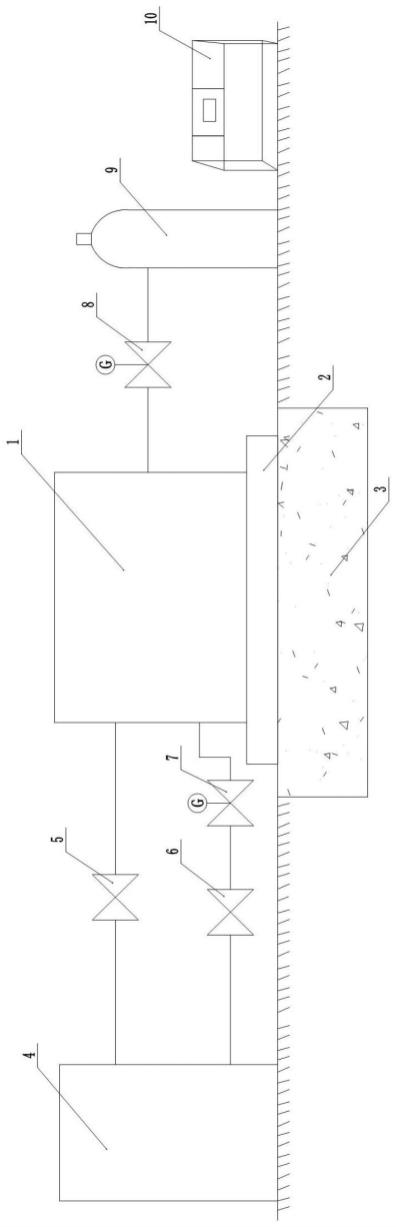

18.图1为本发明的结构示意图。

具体实施方式

19.图1为本发明的结构示意图。需要说明的是,在本说明书的描述中,术语“上”、“下”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

20.本实施例中所涉及到的待测试压缩机的相关参数如下:

21.容积流量:不小于6500m3/h;压力:0.15mpa(g);排气温度:≤水温+40℃;冷却方式:水冷却;冷却水量:28m3/h;冷却水进口压力:0.2~0.4mpa;最大重量:10t。

22.如图所示,一种大排量无油螺杆压缩机测试系统,包括压缩机本体1、测试平台和控制单元10。所述压缩机本体1安装于测试平台,所述控制单元10用于控制压缩机的启停以及检测压缩机的运行参数,所述测试平台包括混凝土基础3和钢平台2,所述钢平台2设置于压缩机本体1和混凝土基础3之间的位置处。控制单元10远设于压缩机本体1以保证测试过程中测试人员的人身安全,控制单元10主要作用有两个,一是控制压缩机本体1以及相关附属设备的启停,如压缩机的气路系统的启停;另一个则是对压缩机本体1进行运行监测以及调试,通过在压缩机本体1上的不同位置安装不同的监测传感器,即可对压缩机本体1的相关参数进行检测,如在压缩机本体1上安装振动传感器,即可监测到压缩机本体1的振动情况,从而调整压缩机的输出功率等运行参数,以求得压缩机最佳工作状态。此为本技术领域工作人员可以理解的技术手段,在此不再赘述。

23.本实施例中,还设置有消音器9和用于为压缩机本体1降温的冷却单元4,所述压缩机的排气与消音器9相连接,消音器9的设置能有效降低排气噪音至30db以下。冷却单元4为闭式循环冷却水塔,闭式循环冷却水塔可以保证水量以及水温满足压缩机运行要求,冷却

介质选用海水以更好地模拟压缩机的真实工作情况,冷却单元4设置有出水管和回水管,所述出水管用于向压缩机输送冷却介质,所述回水管用于将完成冷却的冷却介质引导回冷却单元4,所述压缩机具有冷却介质进口和冷却介质出口,所述出水管与冷却介质进口连接,所述回水管与冷却介质出口连接。

24.本实施例中,所述出水管上设置有检测冷却介质流量的流量计ⅰ7,流量计ⅰ7选用可以实时监测冷却水流量的电磁流量计,以保证循环水量达到压缩机要求。

25.本实施例中,所述出水管上设置有进水截止阀6,所述回水管上设置有回水截止阀5,所述进水截止阀6和回水截止阀5用于控制冷却介质的流量和冷却介质回路的通断。

26.本实施例中,所述空压机本体和消音器9之间设置有用于检测空压机本体排气流量的流量计ⅱ8。流量计ⅱ8选用可以实时监控排气流量的空气涡街流量计。流量计ⅰ7和流量计ⅱ8的读数可以实时反馈至控制单元10以更好地监测以及分析压缩机本体1的运行情况。

27.本实施例中,所述空压机本体设置有排气截止阀,排气截止阀用于调整排气压力的大小,所述排气截止阀安装于空压机本体和流量计ⅱ8之间的位置处,将排气截止阀设置于流量计ⅱ8之前可以准确地反映出排气流量。

28.测试平台关系到压缩机的测试工作能否有效进行、运转时的振动和噪声是否正常,以及运转精度和稳定性,测试平台的好坏直接影响到压缩机运转的可靠性。

29.本实施例中混泥土基础的制作要求:

30.(1)浇制压缩机的混泥土基座的混凝土强度等级不低于150号,考虑到防水、防油及防渗要求,选用200号,并且选用泌水性低、粒度小的水泥,严格控制水灰比在0.5~0.55范围内,不能采用三氯化铁等外加防水剂,以免锈蚀钢筋。

31.(2)混凝土基础3的水平截面面积大于压缩机本体1的水平截面面积,混凝土基础3的边缘大出压缩机底面边缘150mm。

32.(3)地脚螺栓的埋设沉度为螺栓直径的20倍,地脚螺栓中心与基础边缘距离为5倍螺栓直径,预留孔边与基础边缘相距100mm,预留孔深大于螺栓埋深150mm以上。

33.(4)压缩机基础不能与其他建筑物相连,间距应不小于0.3~0.5m,本实施例设置间距0.5m;基础周围填以炉渣、砂砾等到疏松物等作为隔离带。

34.(5)安装压缩机本体1需要放置垫铁,放置垫铁处的基础表面应铲平,其水平度允许偏差为2mm/m;

35.(6)混凝土基础3外观不得有裂纹、蜂窝、空洞及露筋等缺陷;

36.本发明是针对大型压缩机的,因此混凝土基础3须进行预压并观测沉降,预压重量相当于机器重量的1.5~2倍,时间为7-90天,以沉降稳定为止所述混凝土本实施例中,基础的预压重量为压缩机重量的2倍,预压时间设置为14天。

37.本实施例中,所述钢平台2为由4000

×

4000t型槽钢连接构成的平面框架结构,三根长度为4000mm的t型槽钢平行设置作为刚平台的三根主骨架,任意两根主骨架之间则分别通过一根2000mm的t型槽钢进行连接,即两根2000mm的t型槽为一组充当钢平台2的副骨架,将三根主骨架连接;沿主骨架长度方向间隔设置七组副骨架,进而形成了一个具有多网格的平面框架结构。钢平台2的稳定和牢固与否会关系到压缩机本体1运转时的振动和噪声是否正常,将钢平台2设计成多网格的平面框架结构,提升了钢平台2的结构稳定性。钢平台

2则是通过混凝土基础3上预埋的地脚螺栓安装于混凝土基础3。

38.最后说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的宗旨和范围,其均应涵盖在本发明的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1