线性摩擦焊用大流量高频电液伺服系统

本发明涉及液压伺服系统,尤其涉及线性摩擦焊用大流量高频电液伺服系统。

背景技术:

1、线性摩擦焊技术是通过振动体振动,带动夹具夹持的待焊材料往复运动,当材料产生一定的塑性变形后,通过施加顶锻力进行顶锻。这种焊接方式区别于熔化焊,避免了各种焊缝问题,更容易生成紧密的焊缝结构,提升焊缝材料性能。线性摩擦焊接按照产生线性往复运动的振动方式的不同可分为3类:机械式、电磁式和液压式,相对应的线性摩擦焊机也就按这3种激振方式来分类。

2、机械式线性摩擦焊机是利用旋转电动机加上一套将旋转运动转化为往复运动的机构,如单曲柄连杆机构,双曲柄连杆机构,凸轮机构等组成。机械式的优点是焊机往复牵引力大、功率大、成本低,能够焊接各种金属和非金属,但是焊机振动的实现比较复杂,体积大、噪声大、并且振幅不易改变、频率低、控制精度较差。

3、电磁式线性摩擦焊机是利用交流电磁振动直接产生往复运动,夹具及工件的往复运动主要是通过电磁力驱动来实现的,同时利用轴向液压系统加压,以完成焊接。该装置的优点是频率高,振幅可以实时控制、易调节。其局限性在于体积大、设备成本高、被焊接工件质量较小,并对环境产生强磁场污染。电磁式振动平台多用于推力不大,频率比较高的电子、电器以及一些结构的振动实验。它不太适合金属材料的焊接,尽管它的运行很稳定,目前仅限于一些塑料等导热性差,需要的热输入小的材料的焊接。

4、液压式线性摩擦焊机通过控制电液伺服阀,将液压油按照输入电流信号的大小,按比例输入到振动油缸活塞的两侧,使油缸产生激振力,驱动夹具和待焊工件进行往复运动。当工件塑性变形达到一定程度时,添加轴向压力,进行顶锻完成焊接。具有产生的激振力大、位移大、体积小、工件安装调试方便、可用于各种类型的工件等优点;缺点是对液压元件和油液清洁度要求高,易发生渗漏油现象和出现故障,对操作和维护人员的专业水平也有较高的要求。液压式线性摩擦焊是摩擦焊发展的主要方向。

5、电液伺服系统是摩擦焊的重要组成部分,而电液伺服阀在电液伺服系统中,作为连接电气部分与液压部分的桥梁,是电液伺服控制系统的核心部件。电液伺服阀在系统中起着电液转换和功率放大的作用。具体地说,系统工作时,电液伺服阀接收来自系统的电信号,并把上述电信号转换成具有一定比例的、能够控制电液伺服阀的负载流量或压力的信号,并通过功率放大机构使系统输出较大的功率,以此来驱动某些执行机构。电液伺服阀具有动态响应快、控制精度高、使用寿命长等优点,已广泛应用于航空、航天、舰船、冶金、化工等领域的电液伺服控制系统中。

6、液压式线性摩擦焊机的电液伺服控制系统对其电液伺服阀的特性有更严格的要求,因为它的性能好坏不仅直接影响到焊接质量,还会影响到线性摩擦焊的整体性能。液压式线性摩擦焊机对电液伺服阀提出的技术要求有:大流量、高压、抗干扰、抗油液污染、高频响、使用方便和成本低廉等,而传统的电液伺服阀已经难以达到这些要求。因此,新型大流量电液伺服系统的研制成为了液压式线性摩擦焊发展的一大难题。

技术实现思路

1、为克服上述问题,本发明提供一种线性摩擦焊用大流量高频电液伺服系统。

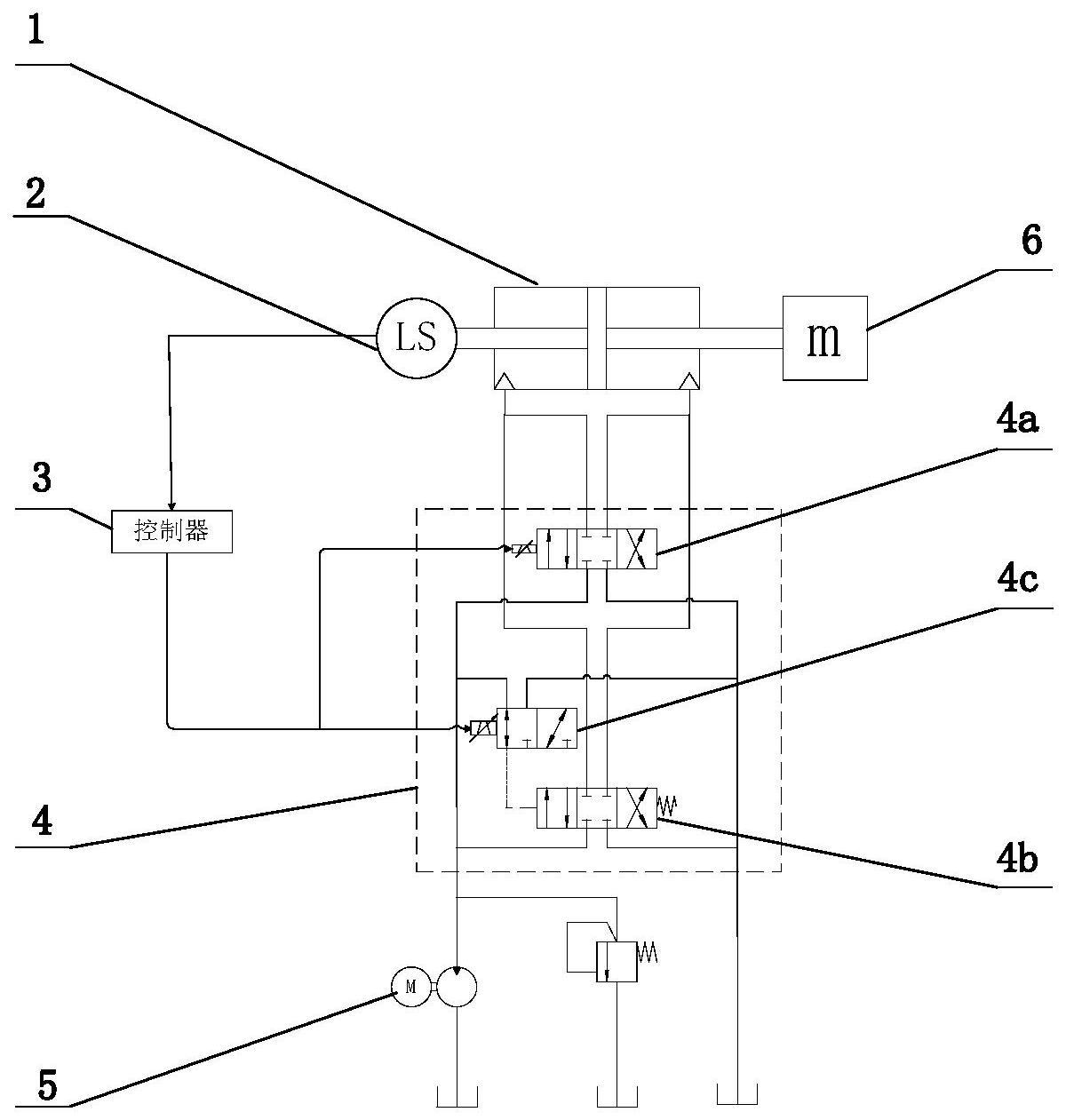

2、本发明采用的技术方案是:线性摩擦焊用大流量高频电液伺服系统,包括液压缸、位移传感器、控制器、液压控制阀组和液压油源;

3、所述液压控制阀组包括三位四通的振动对中位置控制阀、线性摩擦焊用大流量高频伺服阀和二位三通流量伺服阀;所述液压油源通过管路分别连接到振动对中位置控制阀、线性摩擦焊用大流量高频伺服阀和二位三通流量伺服阀的进油口,振动对中位置控制阀、线性摩擦焊用大流量高频伺服阀和二位三通流量伺服阀的回油口通过管路与邮箱连接;所述振动对中位置控制阀的两个工作油口、线性摩擦焊用大流量高频伺服阀的两个工作油口分别与液压缸的两个腔室连接;

4、所述液压缸上设置有位移传感器,位移传感器与控制器连接,控制器分别与振动对中位置控制阀、二位三通流量伺服阀;所述位移传感器将采集到的液压缸活塞的绝对和相对位置信号传递给控制器,控制器根据接收到的位移传感器的信号,输出电信号作用在振动对中位置控制阀和二位三通流量伺服阀的电磁铁上,从而控制阀芯位移,调整进出液压缸两腔的流量,达成对系统的位移闭环控制。

5、进一步,所述线性摩擦焊用大流量高频伺服阀包括阀体,阀体内装有阀套;阀套内装有阀芯,阀芯能在阀套内周向转动和轴向移动;阀芯的右端与套筒通过键连接,阀芯的最右端轴端和套筒中安装弹簧,套筒和液压马达通过键连接,液压马达固连在阀体右端面;

6、所述阀体内部设有一直径与阀套外径相等的圆孔,圆孔内设有六个圆柱形油腔;所述六个圆柱形油腔从左到右分别为控制油腔、第一回油腔、第一工作油腔、压力油腔、第二工作油腔、第二回油腔;阀体的表面开有与控制油腔、第一回油腔、第一工作油腔、压力油腔、第二工作油腔、第二回油腔一一对应连通的控制油口、第一回油口、第一工作油口、压力油口、第二工作油口和第二回油口;

7、所述阀套上设有五组窗口,所述五组窗口从左至右依次为第一回油窗口组、第一工作窗口组、进油窗口组、第二工作窗口组和第二回油窗口组;每组窗口沿阀套中心轴周向均布的四个窗口,且各组窗口的相位相同;

8、所述阀芯上设有六个台肩,所述六个台肩从左到右依次为第一台肩、第二台肩、第三台肩、第四台肩、第五台肩和第六台肩;第二台肩、第三台肩、第四台肩、第五台肩上各设有一组油槽,四组油槽从左至右依次为第一油槽组、第二油槽组、第三油槽组、第四油槽组;每组油槽均包括沿阀芯中心轴周向均布的四个油槽,且第一油槽组和第三油槽组的相位相同,第二油槽组和第四油槽组的相位相同,第一油槽组和第三油槽组的相位与第二油槽组和第四油槽组的相位相差°;第六台肩上开有一个贯通的键槽孔;

9、所述弹簧在控制油腔没有油压时将阀芯推到阀套的最左端,此时阀芯上的油槽和阀套上的窗口互不连通,所述线性摩擦焊用大流量高频伺服阀处于关闭状态,随着控制油腔内油压升高,阀芯会被向右推,使弹簧被压缩,从而阀芯上的油槽和阀套上的窗口连通,控制油腔内的油压越高,阀芯上的油槽和阀套上的窗口的重合面积越大;

10、所述套筒上设有第一键槽和第二键槽,液压马达的输出轴与套筒在第一键槽处通过键连接,使得液压马达能带动套筒周向旋转;套筒与阀芯在第二键槽处通过键连接,使得套筒能带动阀芯周向旋转。

11、进一步,所述阀芯台肩上的油槽数量以及阀套上的窗口的数量可增加,使得阀芯转动一圈油路换向的次数增加。

12、进一步,所述阀芯台肩上的油槽以及阀套上的窗口的长度可调整,以改变阀的流量。

13、本发明的有益效果是:

14、1.通过液压控制阀芯轴向移动,可获得很大的阀芯驱动力,阀芯轴向移动行程大,适用于高压、大流量的液压控制系统;

15、2.阀芯转动一周,油路改变8次,激振频率高;

16、3.对油液过滤精度要求低,抗污染能力强。

技术特征:

1.线性摩擦焊用大流量高频电液伺服系统,其特征在于:包括液压缸(1)、位移传感器(2)、控制器(3)、液压控制阀组(4)和液压油源(5);

2.如权利要求1所述的线性摩擦焊用大流量高频电液伺服系统,其特征在于:所述线性摩擦焊用大流量高频伺服阀(4b)包括阀体(7),阀体(7)内装有阀套(8);阀套(8)内装有阀芯(9),阀芯(9)能在阀套(8)内周向转动和轴向移动;阀芯(9)的右端与套筒(11)通过键连接,阀芯(9)的最右端轴端和套筒(11)中安装弹簧(10),套筒(11)和液压马达(12)通过键连接,液压马达(12)固连在阀体(7)右端面;

3.如权利要求1所述的线性摩擦焊用大流量高频电液伺服系统,其特征在于:所述阀芯台肩上的油槽数量以及阀套上的窗口的数量可增加,使得阀芯转动一圈油路换向的次数增加。

4.如权利要求1所述的线性摩擦焊用大流量高频电液伺服系统,其特征在于:所述阀芯台肩上的油槽以及阀套上的窗口的长度可调整,以改变阀的流量。

技术总结

线性摩擦焊用大流量高频电液伺服系统,包括液压缸、位移传感器、控制器、液压控制阀组和液压油源;液压控制阀组包括振动对中位置控制阀、线性摩擦焊用大流量高频伺服阀和二位三通流量伺服阀;液压油源通过管路分别连接到振动对中位置控制阀、线性摩擦焊用大流量高频伺服阀和二位三通流量伺服阀的进油口,振动对中位置控制阀、线性摩擦焊用大流量高频伺服阀和二位三通流量伺服阀的回油口通过管路与邮箱连接;所述振动对中位置控制阀的两个工作油口、线性摩擦焊用大流量高频伺服阀的两个工作油口分别与液压缸的两个腔室连接。本发明通过液压控制阀芯轴向移动,可获得很大的阀芯驱动力,阀芯轴向移动行程大,适用于高压、大流量的液压控制系统。

技术研发人员:贾文昂,袁晨威,王建钢,董凯翔

受保护的技术使用者:浙江工业大学

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!