一种可延长使用寿命的气泵的制作方法

1.本实用新型涉及气泵的技术领域,主要涉及一种可延长使用寿命的气泵。

背景技术:

2.现有的气泵如专利申请号为cn202120718723.0的一种新型静音活塞式气泵,该气泵包括直流马达支架,所述直流马达支架的一侧安装有直流马达,所述直流马达支架的另一侧设有活塞筒,所述活塞筒内设有活塞,活塞的末端连接偏心轮,所述偏心轮安装在所述直流马达的驱动轴,所述活塞筒的末端可拆卸式连接支架筒,所述支架筒通过外置配件连接出气快接头,出气快接头可以连接待充气设备或气管。

3.上述气泵的活塞筒不具有散热功能,由于活塞筒多由金属制作而成,活塞多数不为金属制作而成且硬度较低,活塞在活塞筒中不断进行往复运动会产生大量的热量,使得活塞筒内部过热,继而引发活塞的老化形变问题,从而降低活塞的使用寿命,导致气泵无法充上气,降低用户使用体验。

技术实现要素:

4.本实用新型的目的在于提供一种可延长使用寿命的气泵,能够解决活塞筒的散热问题,避免活塞筒内过热而导致皮碗活塞形变、老化,从而提高皮碗活塞的使用寿命。

5.为此,提供一种可延长使用寿命的气泵,包括:

6.直流马达支架,其中部设置有容置槽;

7.活塞筒,其一端与直流马达支架固接,另一端围合成出气口;

8.外壳,其嵌套在所述容置槽的上方;

9.固定在直流马达支架一侧的直流马达,直流马达的驱动轴连接有第二偏心轮;

10.直流马达支架的容置槽中设置有依次啮合的传动齿轮、齿轮组、第一偏心轮,传动齿轮与直流马达的驱动轴连接,齿轮组包括同轴设置小齿轮和大齿轮,小齿轮和大齿轮上下叠置,大齿轮与传动齿轮啮合,小齿轮与第一偏心轮啮合;

11.皮碗活塞,其通过活塞杆与第一偏心轮偏心连接,皮碗活塞嵌入所述活塞筒中且其敞口朝向所述出气口,皮碗活塞在所述活塞筒中进行往复运动进而产生气流至出气口输出;

12.散热片,其为环状结构并嵌套在所述活塞筒的外壁。

13.进一步地,所述散热片嵌套在活塞筒靠近出气口的外壁。

14.进一步地,还包括环状的胶盖,其嵌套在靠近活塞筒出气口的活塞端部。

15.进一步地,还包括传感器固定支架,其中部设置有贯通其两侧壁的通孔,所述通孔的一端嵌套在所述活塞筒的出气口,另一端用于与外部的出气快接头连接,所述出气口的气流经通孔穿出传感器固定支架。

16.进一步地,所述通孔的内壁设置有限位结构,所述通孔中还包括有阻风橡胶塞与弹簧,阻风橡胶塞的一端与所述胶盖的内环结构相匹配,其另一端嵌入所述弹簧至弹簧抵

接所述限位结构,在通孔没有气流的情况下,所述弹簧的弹力至阻风橡胶塞的一端盖合胶盖的内环,在通孔有气流的情况下,所述弹簧弹性形变至阻风橡胶塞的一端与胶盖的内环分离,活塞处的气流经胶盖的内环流入通孔。

17.进一步地,所述传感器固定支架上设置有用于安装气流传感器的安装接口。

18.进一步地,还包括后盖,所述后盖设置在所述直流马达支架远离活塞筒的一端,后盖设置有与所述直流马达驱动轴同轴的开孔,开孔中设置有轴承,所述直流马达的驱动轴嵌入轴承中固定。

19.进一步地,所述限位结构为环状凸沿,其设置在所述传感器固定支架的通孔的内壁,阻风橡胶塞的一端与所述胶盖的内环结构相匹配,其另一端嵌入所述弹簧至弹簧抵接所述凸沿。

20.进一步地,所述直流马达的驱动轴与所述齿轮组的轴心平行,还包括第二偏心轮,第二偏心轮与直流马达的驱动轴连接并设置在所述传动齿轮的顶面。

21.进一步地,所述直流马达的驱动轴与所述齿轮组的轴心相互垂直,还包括第二偏心轮,所述直流马达的驱动轴依次连接第二偏心轮、传动齿轮,所述齿轮组中,其大齿轮的啮齿在大齿轮的顶面呈圆周设置,传动齿轮与大齿轮啮合。

22.本实用新型所提供的一种可延长使用寿命的气泵,通过在活塞筒的外壁嵌套一个环状的散热片,在气泵的使用过程中,散热片能够快速地对活塞筒进行散热,避免活塞筒内过热而导致活塞形变,提高活塞的使用寿命。

23.上述说明仅是本实用新型技术方案的概述,为了能够更清楚了解本实用新型的技术手段,而可依照说明书的内容予以实施,并且为了让本实用新型的上述和其它目的、特征和优点能够更明显易懂,以下特举本实用新型的具体实施方式。

附图说明

24.通过阅读下文优选实施方式的详细描述,各种其他的优点和益处对于本领域普通技术人员将变得清楚明了。附图仅用于示出优选实施方式的目的,而并不认为是对本实用新型的限制。而且在整个附图中,用相同的参考符号表示相同的部件。在附图中:

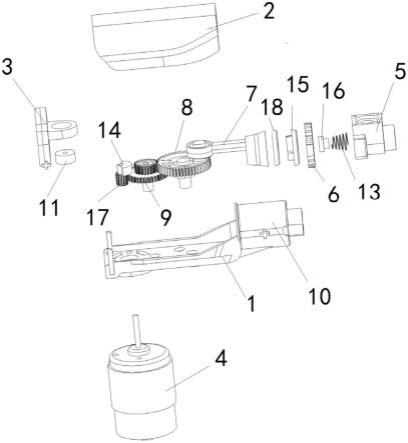

25.图1为实施例一的整体结构示意图;

26.图2为图1的分解结构示意图;

27.图3为图2进一步分解的结构示意图;

28.图4为实施例一的剖视图;

29.图5为油杯及漏油孔所构成的润滑结构;

30.图6为实施例二的整体结构示意图;

31.图7为实施例二的分解结构示意图;

32.图8为实施例二的剖视图。

33.附图标记:1-直流马达支架;2-外壳;3-后盖;4-直流马达;5-传感器固定支架;6-散热片;7-活塞;8-第一偏心轮;9-齿轮组;10-活塞筒;11-轴承;13-弹簧;14-第二偏心轮;15

‑ꢀ

胶盖;16-阻风橡胶塞;17-传动齿轮;18-油封;71-油杯;72-皮碗活塞;151-漏油孔。

具体实施方式

34.结合以下实施例对本实用新型作进一步描述。

35.实施例一

36.见图1至4,本实施例的可延长使用寿命的气泵,包括:直流马达支架1,其中部设置有容置槽;活塞筒10,其一端与直流马达支架1固接,另一端围合成出气口;外壳2,其嵌套在所述容置槽的上方;直流马达支架1的容置槽中设置有依次啮合的传动齿轮17、齿轮组9、第一偏心轮8,传动齿轮17与直流马达4的驱动轴连接,直流马达的驱动轴连接有第二偏心轮 14,齿轮组9包括同轴设置小齿轮和大齿轮,小齿轮和大齿轮上下叠置,大齿轮与传动齿轮 17啮合,小齿轮与第一偏心轮8啮合;皮碗活塞72,其通过活塞杆偏心连接第一偏心轮8,皮碗活塞嵌入所述活塞筒10,皮碗活塞72的敞口朝向所述出气口,在直流马达4工作的情况下,其驱动轴受第二偏心轮14推动,传动齿轮17、齿轮组9、第一偏心轮8三者形成的三级变速结构用于带动活塞杆7来推动皮碗活塞72在所述活塞筒10中进行往复运动,皮碗活塞 72被高压推动进而产生强劲的气流至出气口输出,解决气泵在使用过程中被高压气体返弹的问题,直流马达偏心轴带动三级变速齿轮产生强劲的动力,解决高压气体返弹的问题;散热片 6,其为环状结构并嵌套在活塞筒10靠近出气口的外壁,以便对活塞筒10进行散热,活塞筒 10中热量能够快速散失,能够避免活塞筒10内过热而导致皮碗活塞72形变,提高皮碗活塞 72的使用寿命。还包括后盖3,所述后盖3设置在所述直流马达支架1远离活塞筒10的一端,后盖3设置有与所述直流马达4驱动轴同轴的开孔,开孔中设置有轴承11,所述直流马达4 的驱动轴嵌入轴承11中固定在直流马达支架1一侧,实现直流马达4的固定,同时保证直流马达4在转动的情况下,直流马达4的的驱动轴在第二偏心轮14的推动力下不会发生偏移。

37.进一步地保证皮碗活塞72往复运动产生的气流能够集合在一起然后输出,还包括环状的胶盖15、传感器固定支架5,胶盖15嵌套在靠近活塞筒10出气口的皮碗活塞72端部,传感器固定支架5的中部设置有贯通其两侧壁的通孔,所述通孔的一端嵌套在所述活塞筒10的出气口,另一端用于与外部的出气快接头连接,所述出气口的气流经通孔穿出传感器固定支架5。

38.进一步地保证皮碗活塞72不运作的情况下,出气口外部的气流不会流入皮碗活塞72,所述通孔的内壁设置有作为限位结构的环状凸沿,所述通孔中还包括有单向阀,所述单向阀包括阻风橡胶塞16与弹簧13,阻风橡胶塞16的一端与所述胶盖15的内环结构相匹配,其另一端嵌入所述弹簧13至弹簧13抵接凸沿,在通孔没有气流的情况下,所述弹簧13的弹力至阻风橡胶塞16的一端盖合胶盖15的内环,在通孔有气流的情况下,所述弹簧13弹性形变至阻风橡胶塞16的一端与胶盖15的内环分离,皮碗活塞72处的气流经胶盖15的内环流入通孔。

39.进一步地为了方便采集出气口所输出的气压,所述传感器固定支架5上设置有用于安装气流传感器的安装接口,将气流传感器安装在传感器固定支架5上,实现出气口气压的检测,气流传感器为现有技术,此处不做赘述。

40.进一步地保证直流马达4在转动的过程中,其驱动轴不会发生偏移,所述直流马达4的驱动轴与所述齿轮组9的轴心平行,还包括第二偏心轮14,第二偏心轮14与直流马达4的驱动轴连接并设置在所述传动齿轮17的顶面。第二偏心轮14可增加直流马达4驱动轴的转

动力,增加对齿轮组9的增压强度。

41.见图5,所述皮碗活塞72中设置有油杯71,油杯71的敞口与皮碗活塞72的敞口的朝向一致,所述胶盖15朝向皮碗活塞72的一侧嵌入油杯71中,油杯71中存放有润滑油,胶盖 15与油杯71抵接的侧壁开有漏油孔151,在皮碗活塞72与胶盖15之间设置有环状油封18,油封18具有凹槽且凹槽朝向胶盖15设置,皮碗活塞72在活塞筒10中进行往复运动的过程中,油杯71中的润滑油经漏油孔151进入活塞筒10的内壁,皮碗活塞72在活塞筒10中运动时,可减少两者之间的摩擦力,油封18的外壁与活塞筒10的内壁抵接,皮碗活塞72向出风口移动的过程中,油封18将活塞筒10的内壁的润滑油刮净并存放在油封18的凹槽中,进而延长皮碗活塞72的使用寿命。皮碗活塞72中设置有油杯71,使得油杯71中的润滑油能够涂覆在活塞筒10的内壁上,能够减少皮碗活塞72与活塞筒10内壁的摩擦,增加充气时间,防止皮碗活塞72高温老化。

42.实施例二

43.见图6至图8,本实施例的可延长使用寿命的气泵,所述直流马达4的驱动轴与所述齿轮组9的轴心相互垂直,还包括第二偏心轮14,所述直流马达4的驱动轴依次连接第二偏心轮14、传动齿轮17,所述齿轮组9中,其大齿轮的啮齿在大齿轮的顶面呈圆周设置,传动齿轮 17与大齿轮啮合,除了上述结构外,其余结构与实施例一的结构一致。

44.最后应当说明的是,以上实施例仅用以说明本实用新型的技术方案,而非对本实用新型保护范围的限制,尽管参照较佳实施例对本实用新型作了详细地说明,本领域的普通技术人员应当理解,可以对本实用新型的技术方案进行修改或者等同替换,而不脱离本实用新型技术方案的实质和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1