一种蓄能器充液阀的制作方法

1.本实用新型涉及充液阀领域,尤其是一种蓄能器充液阀。

背景技术:

2.目前工程车辆的制动系统的蓄能器充液阀存在着以下缺点:1)现有的充液阀结构复杂,元件太多,故障的排查解决难度大;2)蓄能器充液阀与其他阀体整体安装于设备内,不仅生产制造加工难度大,而且灵活性差,若其中关建的核心零部件出现故障,整套阀便会报废,成本太高。

技术实现要素:

3.本实用新型旨在解决上述问题,提供了一种蓄能器充液阀,解决了现有技术结构复杂、故障的排查解决难度大的问题。

4.一种蓄能器充液阀,包括:液控优先阀、单向节流过滤阀、高低压设定阀、低压优先梭阀和阀体,所述液控优先阀、单向节流过滤阀、高低压设定阀和低压优先梭阀分别位于阀体中并与阀体固定,所述阀体形成有压力油口、旁通油口、油箱油口、第一蓄能器油口和第二蓄能器油口,所述压力油口与液控优先阀相连通,所述旁通油口与液控优先阀相连通,所述液控优先阀与单向节流过滤阀相连通,所述单向节流过滤阀与高低压设定阀相连通,所述高低压设定阀分别与油箱油口和低压优先梭阀相连通,所述低压优先梭阀分别与第一蓄能器油口和第二蓄能器油口相连通。

5.进一步地,所述阀体内部形成有液控优先阀腔,所述液控优先阀腔包括压力油腔、旁通油腔及液控油腔,所述液控优先阀包括第一阀套、第一阀芯和第一弹簧,

6.所述第一阀套位于旁通油腔中并与阀体固定连接,所述压力油腔和液控油腔分别位于第一阀套的两端,所述压力油腔分别与压力油口和单向节流过滤阀相连通,所述旁通油腔与旁通油口相连通,所述液控油腔与高低压设定阀相连通,所述第一阀套形成有第一圆周通孔,所述第一阀芯在第一阀套内部并与第一阀套滑动连接,所述第一弹簧位于液控油腔内,所述第一弹簧一端与第一阀芯相抵靠,另一端抵靠于限位座内,所述限位座与阀体固定连接。

7.进一步地,还包括定位套,所述定位套位于液控优先阀腔中并与阀体固定连接,所述定位套位于第一阀套远离限位座的一端,所述定位套部分插入第一阀套中,所述定位套和限位座用于限制所述第一阀芯的轴向移动的行程;

8.还包括密封堵头,所述密封堵头插入液控优先阀腔中并与阀体螺纹连接。

9.进一步地,所述阀体内部形成有单向节流过滤阀腔,所述单向节流过滤阀腔包括单向阀前腔和单向阀后腔,

10.所述单向节流过滤阀包括滤芯、定位环、钢球、阀座、第二弹簧、定位螺堵和节流片,

11.所述滤芯、定位环、钢球、阀座、第二弹簧和节流片均位于单向阀后腔中,所述滤芯

延伸到单向阀前腔中,所述压力油腔与单向阀前腔向连通,所述单向阀后腔和低压优先梭阀连通相连通,

12.所述定位螺堵插入单向节流过滤阀腔中并与阀体螺纹连接,所述定位螺堵将阀座、节流片、定位环和滤芯依次压紧固定在阀体上,所述第二弹簧左端抵靠钢球,右端抵靠所述定位螺堵;所述钢球抵靠在阀座的第一密封锥面上。

13.进一步地,所述阀体内部形成有高低压设定阀腔,所述高低压设定阀插入高低压设定阀腔中并与阀体螺纹连接,所述高低压设定阀腔包括设定压力腔、设定液控油腔和设定油箱油腔,所述设定压力腔与低压优先梭阀相连通,所述设定液控油腔与液控油腔相连通,所述设定油箱油腔与油箱油口相连通。

14.进一步地,所述阀体形成有低压优先梭阀腔,所述低压优先梭阀腔包括蓄能器低压油腔、第一蓄能器油腔和第二蓄能器油腔,所述蓄能器低压油腔两端分别与第一蓄能器油腔和第二蓄能器油腔相连通,所述第一蓄能器油腔与第一蓄能器油口相连通,所述第二蓄能器油腔与第二蓄能器油口相连通,所述蓄能器低压油腔分别与单向阀后腔和设定压力腔相连通;

15.所述低压优先梭阀还包括第三弹簧、锥形阀芯、双锥面阀套和定位压堵,所述定位压堵插入低压优先梭阀腔中并与阀体螺纹连接,所述定位压堵将双锥面阀套压紧固定在阀体上,所述双锥面阀套内部两端分别与不同的锥形阀芯滑动连接,所述锥形阀芯与双锥面阀套形成的第二密封锥面相贴合,所述第三弹簧抵靠锥形阀芯,上方的第三弹簧抵靠在定位压堵上,下方的第三弹簧抵靠在阀体上。

16.进一步地,所述双锥面阀套中部形成有中圆周通孔,所述双锥面阀套两侧分别形成有侧圆周通孔。

17.进一步地,所述阀座形成有第二圆周通孔和第一密封锥面。

18.进一步地,还包括工艺堵头,所述阀体形成有多个工艺油口,所述工艺堵头插入工艺油口中并与阀体螺纹连接。

19.进一步地,所述阀体还形成有压力监控油口,所述压力监控油口与蓄能器低压油腔相连通。

20.本实用新型具有如下优点:所有的阀都固定在阀体上,集成化水平高,所占的体积小,且阀与阀之间不需要管道来连接;同时所有的阀相对阀体可拆卸,当其中的部分阀出现故障时,可以单独更换出现问题的阀门,不需要报废整个充液阀。

附图说明

21.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍。显而易见地,下面描述中的附图仅仅是本实用新型的一种实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图引伸获得其它的实施附图。

22.图1:本实用新型的立体结构示意图其一;

23.图2:本实用新型的立体结构示意图其二;

24.图3:本实用新型的剖视结构示意图其一;

25.图4:本实用新型的剖视结构示意图其二;

26.图5:阀体的内腔位置立体示意图其一;

27.图6:阀体的内腔位置立体示意图其二;

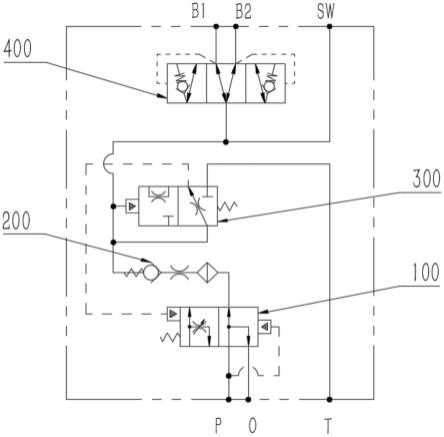

28.图7:本实用新型的油路原理示意图;

29.图8:第一阀套的剖视结构示意图;

30.图9:阀座的剖视结构示意图;

31.图10:双锥面阀套的剖视结构示意图。

具体实施方式

32.下面结合附图和实例对本实用新型作进一步说明:

33.下面详细描述本实用新型的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本实用新型,而不能理解为对本实用新型的限制。

34.在本实用新型的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是直接相连,也可以通过中间媒介间接相连。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本实用新型中的具体含义。

35.在本实用新型的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

36.实施例一:

37.如图1到图10所示,本实施例提供了一种蓄能器充液阀,包括:液控优先阀100、单向节流过滤阀200、高低压设定阀300、低压优先梭阀400和阀体500,所述液控优先阀100、单向节流过滤阀200、高低压设定阀300和低压优先梭阀400分别位于阀体500中并与阀体500固定,所述阀体500形成有压力油口p、旁通油口o、油箱油口t、第一蓄能器油口b1和第二蓄能器油口b2,所述压力油口p与液控优先阀100相连通,所述旁通油口o与液控优先阀100相连通,所述液控优先阀100与单向节流过滤阀200相连通,所述单向节流过滤阀200与高低压设定阀300相连通,所述高低压设定阀300分别与油箱油口t和低压优先梭阀400相连通,所述低压优先梭阀400分别与第一蓄能器油口b1和第二蓄能器油口b2相连通。

38.进一步地,所述阀体500内部形成有液控优先阀腔501,所述液控优先阀腔501包括压力油腔pob、旁通油腔po及液控油腔bt,所述液控优先阀100包括第一阀套106、第一阀芯109和第一弹簧110,

39.所述第一阀套106位于旁通油腔po中并与阀体500固定连接,所述压力油腔pob和液控油腔bt分别位于第一阀套106的两端,所述压力油腔pob分别与压力油口p和单向节流过滤阀200相连通,所述旁通油腔po与旁通油口o相连通,所述液控油腔bt与高低压设定阀300相连通,所述第一阀套106形成有第一圆周通孔1063,所述第一阀芯109在第一阀套106内部并与第一阀套106滑动连接,所述第一弹簧110位于液控油腔bt内,所述第一弹簧110一端与第一阀芯109相抵靠,另一端抵靠于限位座111内,所述限位座111与阀体500固定连接。

40.进一步地,还包括定位套103,所述定位套103位于液控优先阀腔501中并与阀体500固定连接,所述定位套103位于第一阀套106远离限位座111的一端,所述定位套103部分插入第一阀套106中,所述定位套103和限位座111用于限制所述第一阀芯109的轴向移动的行程;

41.还包括密封堵头101,所述密封堵头101插入液控优先阀腔501中并与阀体500螺纹连接。

42.进一步地,所述阀体500内部形成有单向节流过滤阀腔502,所述单向节流过滤阀腔502包括单向阀前腔bcf和单向阀后腔bcb,

43.所述单向节流过滤阀200包括滤芯201、定位环202、钢球204、阀座205、第二弹簧206、定位螺堵210和节流片211,

44.所述滤芯201、定位环202、钢球204、阀座205、第二弹簧206和节流片211均位于单向阀后腔bcb中,所述滤芯201延伸到单向阀前腔bcf中,所述压力油腔pob与单向阀前腔bcf向连通,所述单向阀后腔bcb和低压优先梭阀400连通相连通,

45.所述定位螺堵210插入单向节流过滤阀腔502中并与阀体500螺纹连接,所述定位螺堵210将阀座205、节流片211、定位环202和滤芯201依次压紧固定在阀体500上,所述第二弹簧206左端抵靠钢球204,右端抵靠所述定位螺堵210;所述钢球204抵靠在阀座205的第一密封锥面2053上。

46.进一步地,所述阀体500内部形成有高低压设定阀腔503,所述高低压设定阀300插入高低压设定阀腔503中并与阀体500螺纹连接,所述高低压设定阀腔503包括设定压力腔ab、设定液控油腔ap和设定油箱油腔at,所述设定压力腔ab与低压优先梭阀400相连通,所述设定液控油腔ap与液控油腔bt相连通,所述设定油箱油腔at与油箱油口t相连通。

47.进一步地,所述阀体500形成有低压优先梭阀腔504,所述低压优先梭阀腔504包括蓄能器低压油腔lb、第一蓄能器油腔bb1和第二蓄能器油腔bb2,所述蓄能器低压油腔lb两端分别与第一蓄能器油腔bb1和第二蓄能器油腔bb2相连通,所述第一蓄能器油腔bb1与第一蓄能器油口b1相连通,所述第二蓄能器油腔bb2与第二蓄能器油口b2相连通,所述蓄能器低压油腔lb分别与单向阀后腔bcb和设定压力腔ab相连通;

48.所述低压优先梭阀400还包括第三弹簧401、锥形阀芯402、双锥面阀套404和定位压堵407,所述定位压堵407插入低压优先梭阀腔504中并与阀体500螺纹连接,所述定位压堵407将双锥面阀套404压紧固定在阀体500上,所述双锥面阀套404内部两端分别与不同的锥形阀芯402滑动连接,所述锥形阀芯402与双锥面阀套404形成的第二密封锥面4046相贴合,所述第三弹簧401抵靠锥形阀芯402,上方的第三弹簧401抵靠在定位压堵407上,下方的第三弹簧401抵靠在阀体500上。

49.进一步地,所述双锥面阀套404中部形成有中圆周通孔4044,所述双锥面阀套404两侧分别形成有侧圆周通孔4043。

50.进一步地,所述阀座205形成有第二圆周通孔2051和第一密封锥面2053。

51.进一步地,还包括工艺堵头6,所述阀体500形成有多个工艺油口505,所述工艺堵头6插入工艺油口505中并与阀体500螺纹连接。

52.进一步地,所述阀体500还形成有压力监控油口sw,所述压力监控油口sw与蓄能器低压油腔lb相连通。所述压力监控油口sw外接压力传感器、压力机等设备。

53.工作原理:

54.本技术的高低压设定阀300采用申请号为202122112216.5的中国专利公开的高低压设定阀。

55.使用时,压力油口p、旁通油口o、油箱油口t、第一蓄能器油口b1和第二蓄能器油口b2分别与液压泵、其他液压回路、油箱、第一蓄能器和第二蓄能器相连通。

56.给第一蓄能器和第二蓄能器充入液压油时:液压泵泵出的液压油从压力油口p进入压力油腔pob中,之后进入单向阀前腔bcf中。液压油经过滤芯201过滤后将钢球204顶开使其脱离与第一密封锥面2053的接触,之后液压油从第二圆周通孔2051向外流出阀座205内部。单向阀后腔bcb中的液压油继续流入蓄能器低压油腔lb中,蓄能器低压油腔lb中的一部分液压油进入设定压力腔ab中;另一部分液压油将锥形阀芯402脱离与第二密封锥面4046的接触,液压油进入第一蓄能器和第二蓄能器中。进入设定压力腔ab中的液压油进入液控油腔bt中,使第一阀芯109压紧密封在第一阀套106上,使液压油不会进入旁通油口o。

57.其中,低压优先梭阀400会根据第一蓄能器油腔bb1和第二蓄能器油腔bb2中液压油的压强的不同,优先为压强低的油腔和蓄能器供油。

58.当第一蓄能器油腔bb1和第二蓄能器油腔bb2中的液压油的的压强达到高低压设定阀300设定的高压时:液压油驱动高低压设定阀300切换到左位,油箱油口t与液控油腔bt相连通,液控油腔bt卸压其中的液压油从油箱油口t流到油箱中。

59.压力油腔pob中的液压油向右推动第一阀芯109,液压油流经旁通油腔po后从旁通油口o流出阀体500进入其他液压回路中。

60.当第一蓄能器油腔bb1和第二蓄能器油腔bb2中的液压油的的压强达到高低压设定阀300设定的低压时,弹簧驱动高低压设定阀300切换到右位,重新为第一蓄能器和第二蓄能器补充液压油。

61.上面以举例方式对本实用新型进行了说明,但本实用新型不限于上述具体实施例,凡基于本实用新型所做的任何改动或变型均属于本实用新型要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1