一种真空泵结构的制作方法

1.本实用新型涉及泵技术领域,具体涉及一种真空泵结构。

背景技术:

2.现有的一种真空泵结构包括壳体和啮合转子副,所述壳体的内部由前至后依次设有前轴承室、压缩室和后轴承室,所述啮合转子副的前端通过第一轴承组件转动连接在前轴承室内,后端通过第二轴承组件转动连接在后轴承室内。目前一般针对压缩室设置水润滑结构进行润滑降温,而对前轴承室和后轴承室设置油润滑结构进行润滑降温。

3.但是现有的真空泵结构存在以下技术问题:由于压缩室与两侧的前轴承室和后轴承室均采用不同的润滑结构,从而需要在前轴承室与压缩室之间、以及后轴承室与压缩室之间分别设置第一密封组件和第二密封组件,以防止前轴承室和后轴承室内的润滑油吸入到压缩室内,且防止压缩室内的水进入到前轴承室和后轴承室内,密封结构较为复杂。

技术实现要素:

4.本实用新型要解决的技术问题是:提供一种密封结构简化的真空泵结构。

5.本实用新型的技术解决方案是:一种真空泵结构,包括壳体和啮合转子副,所述壳体的前端设置进端端盖,后端设置排端端盖,所述壳体的内部由前至后依次设有前轴承室、压缩室和后轴承室,所述啮合转子副的前端通过第一轴承组件转动连接在前轴承室内,后端通过第二轴承组件转动连接在后轴承室内,其特征在于:所述压缩室与前轴承室相连通,还包括与压缩室和/或前轴承室相连通的水润滑结构,所述后轴承室上设置油润滑结构,且压缩室与后轴承室之间设置第一密封组件,用于防止后轴承室内的油吸入到压缩室内并防止压缩室内的水进入到后轴承室内,所述壳体、啮合转子副和第一轴承组件均采用防锈材料制成。

6.采用上述结构后,本实用新型具有以下优点:

7.本实用新型真空泵结构设置前轴承室与压缩室采用水润滑降温,而只有后轴承室采用油润滑降温,这样只需在压缩室与后轴承室之间设置密封组件,而无需在前轴承室与压缩室之间设置密封组件,从而简化了密封结构;并且设置前轴承室与压缩室润滑方式一致,而不是后轴承室,是因为通常前轴承室内的零部件相比后轴承室内的零部件要少很多,改造的难度和成本更低;除此之外,水润滑腔室内的零部件采用防锈材料制成,可使产品性能更可靠。

8.作为优选,所述啮合转子副包括阳转子和阴转子,所述阳转子和阴转子的前端均安装第一轴承组件,所述第一轴承组件包括推力轴承、滚动轴承和轴瓦,所述滚动轴承同轴安装在相应转子的前端,所述推力轴承和轴瓦前后安装在滚动轴承上。该设置可使第一轴承组件更好地承受轴向力和径向力,从而使啮合转子副运行更平稳可靠。

9.作为优选,所述推力轴承和滚动轴承为镀膜轴承或碳化硅轴承。镀膜轴承或碳化硅轴承不仅防锈,而且摩擦系数小,对润滑要求不高。

10.作为优选,所述水润滑结构包括设置在壳体上并与压缩室和/或前轴承室相连通的进水孔道。该水润滑结构简单可靠。

11.作为优选,所述阳转子和阴转子上且位于第一密封组件的后侧均安装第二轴承组件,所述第二轴承组件包括轴承座、圆柱滚子轴承和四点角接触轴承,所述四点角接触轴承安装在轴承座的后侧内且同轴安装在相应的转子上,所述圆柱滚子轴承同轴安装在相应的转子上且位于第一密封组件与轴承座之间。该设置可使第二轴承组件更好地承受轴向力和径向力,从而使啮合转子副运行更平稳可靠。

12.作为优选,所述四点角接触轴承的后侧还安装有第一锁紧螺母。该设置可将第二轴承组件可靠安装在啮合转子副上。

13.作为优选,所述阳转子和阴转子上且位于第二轴承组件的后侧还分别安装有相互啮合的阳同步齿轮和阴同步齿轮,还包括设置在后轴承室内的驱动轴,所述驱动轴的一端与阳转子/阴转子相连,另一端穿出排端端盖,所述驱动轴与排端端盖之间设有第二密封组件。利用同步齿轮保证阳转子和阴转子的间隙,不仅可以避免阳转子与阴转子直接接触带来的摩擦,润滑要求较低,且水润滑后降温效果较佳。

14.作为优选,所述第二密封组件包括设置在排端端盖内侧的骨架密封以及设置在排端端盖外侧的端盖密封。该设置使得驱动轴与排端端盖之间实现内外两侧双重密封,密封效果较好。

15.作为优选,所述阳同步齿轮和阴同步齿轮的后侧还安装有第二锁紧螺母。该设置可将阳同步齿轮和阴同步齿轮可靠安装在啮合转子副上。

附图说明:

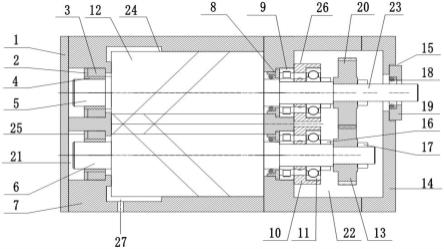

16.图1为本实用新型真空泵结构的结构示意图;

17.图中:1-进端端盖,2-推力轴承,3-轴瓦,4-滚动轴承,5-阴转子,6-阳转子,7-壳体,8-第一密封组件,9-圆柱滚子轴承,10-轴承座,11-四点角接触轴承,12-压缩室,13-阳同步齿轮,14-排端端盖,15-第二密封组件,16-第一锁紧螺母,17-第二锁紧螺母,18-骨架密封,19-端盖密封,20-阴同步齿轮,21-前轴承室,22-后轴承室,23-驱动轴,24-啮合转子副,25-第一轴承组件,26-第二轴承组件,27-进水孔道。

具体实施方式

18.下面结合附图,并结合实施例对本实用新型做进一步的说明。

19.实施例:

20.一种真空泵结构,包括壳体7和啮合转子副24,所述壳体7的前端设置进端端盖1,后端设置排端端盖14,所述壳体7的内部由前至后依次设有前轴承室21、压缩室12和后轴承室22,所述啮合转子副24的前端通过第一轴承组件25转动连接在前轴承室21内,后端通过第二轴承组件26转动连接在后轴承室22内,所述压缩室12与前轴承室21相连通,还包括与压缩室12和/或前轴承室21相连通的水润滑结构,所述后轴承室22上设置油润滑结构,且压缩室12与后轴承室22之间设置第一密封组件8,用于防止后轴承室22内的油吸入到压缩室12内并防止压缩室12内的水进入到后轴承室22内,所述壳体7、啮合转子副24和第一轴承组件25均采用防锈材料制成,所述第一密封组件8、水润滑结构和油润滑结构采用现有技术即

可。

21.所述啮合转子副24包括阳转子6和阴转子5,所述阳转子6和阴转子5的前端均安装第一轴承组件25,所述第一轴承组件25包括推力轴承2、滚动轴承4和轴瓦3,所述滚动轴承4同轴安装在相应转子的前端,所述推力轴承2和轴瓦3前后安装在滚动轴承4上;所述推力轴承2和滚动轴承4为镀膜轴承或碳化硅轴承。

22.所述水润滑结构包括设置在壳体7上并与压缩室12和/或前轴承室21相连通的进水孔道27,本实施例中,进水孔道27与压缩室12相连通,由进水孔道27注入的水流入到压缩室12和前轴承室21内,对压缩室12和前轴承室21内的零部件进行润滑降温后,从压缩室12的排气口处与压缩气体一起排出。

23.所述阳转子6和阴转子5上且位于第一密封组件8的后侧均安装第二轴承组件26,所述第二轴承组件26包括轴承座10、圆柱滚子轴承9和四点角接触轴承11,所述四点角接触轴承11安装在轴承座10内且同轴安装在相应的转子上,所述圆柱滚子轴承9同轴安装在相应的转子上且位于第一密封组件8与轴承座10之间;所述四点角接触轴承11的后侧还安装有第一锁紧螺母16。

24.所述阳转子6和阴转子5上且位于第二轴承组件26的后侧还分别安装有相互啮合的阳同步齿轮13和阴同步齿轮20,还包括设置在后轴承室22内的驱动轴23,所述驱动轴23的一端与阳转子6/阴转子5相连,另一端穿出排端端盖14,本实施例中,驱动轴23与阴转子5相连,所述驱动轴23与排端端盖14之间设有第二密封组件15;所述第二密封组件15包括设置在排端端盖14内侧的骨架密封18以及设置在排端端盖14外侧的端盖密封19,所述骨架密封18和端盖密封19采用现有技术即可;所述阳同步齿轮13和阴同步齿轮20的后侧还安装有第二锁紧螺母17。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1