风扇刹车结构的制作方法

1.本实用新型涉及一种风扇刹车结构,特别是有关于一种具有较佳刹车效果及节省用电量的风扇刹车结构。

背景技术:

2.许多的消费性产品中,利用风扇作为散热工具是一种趋势。当电子产品温度过高时,风扇即会启动以降低电子产品整体温度,达到散热目的,当电子产品温度下降至一特定值时,风扇即会停止动作。因此传统上为了避免电子产品整体不会因为温度过高而烧毁,通常会于其中加装一散热风扇用以保护。为了因应指令周期越来越快组件的散热,风扇转速要求会越来越高,因此,造成风扇在高速运转时断电后,风扇会因惯性作用而持续运转一段时间才会完全停止。

3.直流风扇现有刹车技术主要是以电路板实现,形式包括有三种:第一种为上电刹车可以软件程序实现,上电时风扇的微处理器(mcu)控制一马达驱动电路的h型桥式(h-bridge),使两个下臂mos晶体管常开,使该风扇的复数扇叶运转时产生磁场,与磁带的磁场相互抵抗以产生阻力而达到刹车作用。第二种为断电刹车是以硬件方式实现,于风扇断电时,利用扇叶惯性运行而产生电动势提供给硬件中的风扇内马达驱动煞车电路,以使两个下臂mos晶体管常开,让该风扇的复数扇叶运转时产生的磁场,与磁带的磁场相互抵抗以产生阻力而达到刹车作用。第三种为电磁阀控制刹车机构方式实现,由风扇电源直接供电给电磁阀,风扇正常运转时使电磁阀常开,仅于风扇断电时,让电磁阀失去作用继而达到刹车作用,所以此种方式使得电磁阀需要用电时间较长。

4.所以,现有风扇刹车技术必须于风扇原先的电路板上设计增加额外的刹车电路或装设具有刹车模式功能的微处理器才能有刹车作用,但是通过前述电路刹车方式来刹车仅能等待仍运转的复数扇叶缓慢停止转动,并无法加快让扇叶在短时间内或立即停止转动,也就是无法缩短该电路刹车结构由失去动力至完全停止之间的时间,再开启风扇进行运转散热,如此不仅降低工作效率,而且在尚未完全停止时,极容易产生晃动、自转动,进而增加工作危险性的发生。其次,在风扇的原先电路板上早已存在既有功能的若干组件及彼此间的连接走线,将造成无法将该刹车电路直接增加在原先电路板上,使得业者必须利用一新电路板重新更改原先电路板上的设计,才可将刹车电路加入,不仅增加使用成本,而且使得现有风扇刹车上述方式共享性较低。

技术实现要素:

5.为有效解决上述问题,本实用新型的主要目的是在于提供一种风扇刹车结构,通过一刹车装置内的第一、二制动模块于一风扇断电时能相互连动顶推,进而使第一制动模块与相对该轴心锁定刹车或分离解除刹车效果。

6.本实用新型的另一目的是在于提供一种风扇刹车结构,可提升工作效率,降低工作危险性的发生。

7.本实用新型的又一目的是在于提供一种只在煞车切换过程用电,减少了用电量,降低使用成本,符合节能发展的风扇刹车结构。

8.为达上述目的,本实用新型提供一种风扇刹车结构,其特征在于,包括:

9.一风扇,具有一框体、一扇轮及一定子,该框体垂设一轴筒,该扇轮垂设一轴心并枢设于该轴筒内,该定子套设于该轴筒外部并与该扇轮相互对应,该轴心一端具有一第一限制部;及

10.一刹车装置,设于该轴筒的底部电性连接一电路板,该刹车装置具有一驱动件、一制动件及一弹性件,该弹性件顶撑该制动件一端,该制动件另一端具有一凸体,该驱动件具有一螺旋轨道,在该驱动件旋转时该凸体对应于该螺旋轨道进行移动,令该制动件进行上升卡制该轴心的第一限制部锁定刹车或下降并经由该弹性件的推抵脱离该轴心的第一限位部解除刹车的直线往复运动。

11.所述的风扇刹车结构,其中:该刹车装置具有一动力件及一基架,该基架设置在该轴筒的底端,该动力件设于该基架的一底部并轴接该驱动件且电性连接该电路板以带动该驱动件旋转,该制动件设在该基架内且具有一下表面及一上表面,该下表面及该上表面分别具有该凸体及一第二限制部,且该第二限制部与相对该第一限制部相卡制或相分离,该弹性件设在该基架内且具有一第一制动弹部及一第二制动弹部,该第一制动弹部固设于该基架的一上端,该第二制动弹部设置于该制动件的上表面且常态下朝该驱动件方向扩张推抵,令该制动件的该凸体与该驱动件相接触。

12.所述的风扇刹车结构,其中:该轴心具有一自由端,该自由端贯穿该轴筒,该第一限制部是由该自由端的端部向内凹设为凹槽,该第二限制部是由该制动件的该上表面向外延设为一卡制块,使该第二限制部能够嵌入卡制该第一限制部内,且该制动件相对该基架呈直线的上下往复移动,令该第二限制部相对卡制该第一限制部或与该第一限制部分离。

13.所述的风扇刹车结构,其中:该刹车装置的该动力件为一具有转子的电动机,该动力件上侧轴设该驱动件,该螺旋轨道位于该驱动件的另一侧表面上且设有一第一顶制区及一第二顶制区,该第一顶制区及第二顶制区彼此互为不同高度且之间相连接形成一螺旋面。

14.所述的风扇刹车结构,其中:该动力件的转子带动该驱动件朝一第一位置方向旋动,该制动件的该凸体经由该驱动件的螺旋面移动到相对该第一顶制区处并被顶推,且该制动件被限制相对该基架往上方移动,而令该第二限制部与相对该第一限制部相嵌合并压缩该弹性件。

15.所述的风扇刹车结构,其中:该动力件的转子带动该驱动件朝一第二位置方向旋动,该制动件的该凸体经由该驱动件的螺旋面移动到相对该第二顶制区处,且该制动件不被顶推,令该弹性件被放松并提供一弹性力推动该制动件朝该驱动件方向往下移动,使该第二限制部与该第一限制部分离。

16.所述的风扇刹车结构,其中:该电路板具有一蓄电组件,在该风扇断电时该蓄电组件释放电能给该刹车装置的动力件,以驱动该驱动件朝一第一位置旋动,使该制动件的该凸体沿着该螺旋轨道移动至一第一顶制区处,并带动该制动件朝该轴心移动且与该第一限制部互相卡制产生锁定刹车作用,其中该蓄电组件为电容。

17.所述的风扇刹车结构,其中:该刹车装置的动力件在该风扇通电运转时经由该驱

动件驱动朝一第二位置旋动,以使该凸体沿着该螺旋轨道移动至一第二顶制区处,并带动该制动件移动与该轴心的该第一限制部分离而无刹车作用。

18.所述的风扇刹车结构,其中:该基架内设有一通孔部,该制动件具有一外周侧配合该通孔部,且该通孔部及该外周侧为互相配合的几何形状。

19.所述的风扇刹车结构,其中:该弹性件为一锥形螺旋状弹簧。

20.借由上述结构,当风扇失效时,通过该驱动件旋转时该凸体对应于该螺旋轨道进行滑动,令该制动件进行上升而卡制于该轴心的第一限制部锁定产生刹车作用,或该制动件受该弹性件反弹力作用乃下降脱离该轴心的第一限位部解除刹车阻力,恢复风扇正常运转。如此达到可实时进行反复作动刹车或解除刹车功能及得到较佳刹车效果,且只在煞车切换过程中才需要用电的目的。

附图说明

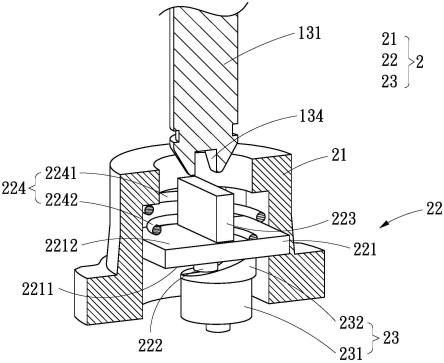

21.图1是本实用新型风扇刹车结构的组合立体局部剖面示意图;

22.图2a是本实用新型风扇刹车结构的图1的局部放大示意图;

23.图2b是本实用新型风扇刹车结构的图2a中刹车装置分解图;

24.图2c是本实用新型风扇刹车结构的图2a中驱动件立体图;

25.图3是本实用新型风扇刹车结构的作动示意图(一);

26.图4是本实用新型风扇刹车结构的作动示意图(二)。

27.附图标记说明:风扇刹车结构100;风扇1;框体11;轴筒12;第一开口121;第二开口122;扇轮13;轴心131;轮毂132;叶片133;第一限制部134;轴承14;定子15;刹车装置2;基架21;通孔部211;第一制动模块22;制动件221;下表面2211;上表面2212;凸体222;第二限制部223;弹性件224;第一制动弹部2241;第二制动弹部2242;外周侧225;第二制动模块23;动力件231;驱动件232;螺旋轨道a;第一顶制区2321;第二顶制区2322;螺旋面a;第一位置l;第二位置r;电路板4;电性连接部位41;蓄电组件42。

具体实施方式

28.本实用新型的上述目的及其结构与功能上的特性,将依据所附附图的实施例予以说明。

29.请参阅图1是本实用新型风扇刹车结构的组合立体局部剖面示意图;图2a是本实用新型风扇刹车结构的图1的局部放大示意图;图2b是本实用新型风扇刹车结构的图2a中刹车装置分解图;图2c是本实用新型风扇刹车结构的图2a中驱动件立体图;图3是本实用新型风扇刹车结构的作动示意图(一);图4是本实用新型风扇刹车结构的作动示意图(二)。如图1、图2a至图2c所示,本实用新型揭示一种风扇刹车结构100是包括一风扇1及一刹车装置2。

30.所述风扇1,其至少包含有一框体11、一扇轮13及一定子15;其中,所述框体11内的一侧中央处垂设有一中空轴筒12,该轴筒12具有一第一开口121与一第二开口122,该第一开口121开设于该轴筒12的上端并相对该扇轮13,且该第一开口121是连通相对该第二开口122,该第二开口122开设于该轴筒12的底端(如图3),并该轴筒12的内侧套设有至少一轴承14。

31.前述扇轮13容设于该框体11内,且该扇轮13具有一轴心131、一轮毂132、及复数叶片133是形成在该轮毂132的外周侧上,该轴心131其一端连接垂设于该轮毂132内侧的中央处,该轴心131的另一端(即轴心131的自由端)是穿设该轴承14并与该轴承14枢设且贯穿相对该轴筒12的第二开口122处,并该轴心131的自由端上具有一第一限制部134,在本实施例中,该第一限制部134是由该轴心131的自由端的端部向内凹设为一凹槽。

32.前述定子15套设于该轴筒12外部并与该扇轮13相互对应。

33.所述刹车装置2,设于该轴筒12的底部并电性连接一电路板4,该刹车装置2包含有一基架21、一第一制动模块22和一第二制动模块23;其中,所述基架21设置在该轴筒12的底端并与对接在该第二开口122处,该第一制动模块22及该第二制动模块23是由上而下依序设于该基架21内,使该第一制动模块22其一侧(即上侧)对应该轴筒12内的轴心131的自由端,该第一制动模块22的另一侧(即下侧)可接触相对该第二制动模块23。

34.该电路板4设置在该第二制动模块23下方,具有一电性连接部位41及一蓄电组件42,其中该电性连接部位41例如针状(pin)插座或扁平电缆或电线或电性接点等,该蓄电组件42较佳为电容作为储存跟释放能量的组件。因此,在电源正常供应时该蓄电组件42用以储存默认电量的电源,并在断电时释放所储存的电源给刹车装置2。

35.具体地,参阅如图2a至图2c所示,前述第一制动模块22设有一制动件221及一弹性件224;该制动件221具有一下表面2211及一上表面2212,该下表面2211及该上表面2212分别设有一凸体222及一第二限制部223,在本实施例中,该制动件221的该凸体222为一由下表面2211向下延伸的纵向凸体,以可接触相对该第二制动模块23,而该制动件221的该第二限制部223为一由上表面2212向上延伸的纵向卡制块,用以与相对该轴心131的自由端上该第一限制部134(凹槽)相互嵌(插)入卡合或相互分离。

36.前述弹性件224是位于该基架21内且套设在该第二限制部223(卡制块)外围而位于该制动件221的上表面2212上,在本实施例中,该弹性件224为一锥形螺旋状弹簧并具有一第一制动弹部2241及一第二制动弹部2242,该第一制动弹部2241是接触固设于该基架21的一上端缩口处,该第二制动弹部2242是接触抵设于该制动件221的上表面2212且常态下朝该第二制动模块23方向呈扩张推抵该制动件221,令该制动件221的该凸体222与该第二制动模块23相接触。

37.进一步地,为了限定前述第一制动模块22的该制动件221相对在该基架21内仅能呈往上、下方向直线移动运作,以令该制动件221于该基架内进行上升或下降而使第二限制部223(如卡制块)相对与该轴心131自由端的第一限制部134(如凹槽)达到可相互嵌合或相分离的目的。在本实施例中,该基架21内设有一通孔部211容纳该制动件221,且该制动件221具有一外周侧225配合该通孔部211。再者,该基架21的通孔部211及该制动件221的外周侧225为互相配合的几何形状例如长方形、矩形、多边形,或其他形状,借此令该制动件221被限制在该通孔部242内相对该基架21呈直线的上下往复移动。

38.又,为了能达成前述轴心131自由端上该第一限制部134与该制动件221上的第二限制部223可相互分离或相互嵌合卡制的目的。该第一限制部134与第二限制部223两者的卡合结构还可以采用例如:凹洞(卡榫)与卡榫(凹洞)相配置结构,或凹孔(凸块)与凸块(凹孔)相配置结构,或其他结构设计,且不限定其相配置的几何形状,也就是包括但不以此为限。

39.具体地,参阅如图2a至图2c所示,前述第二制动模块23设有一动力件231及一驱动件232,该动力件231为具有转子的电动机,或其他电动动力机具是通过该电性连接部位41电性连接该电路板4;在本实施例中,该动力件231的电动机较佳为一马达。

40.前述驱动件232为一凸轮并轴接设置于该动力件231(电动机/马达)的转子上侧,当动力件231(电动机/马达)带动转子旋转可同步转动该驱动件232,且该驱动件232的顶侧表面上具有一螺旋轨道a,该螺旋轨道a设有一第一顶制区2321及一第二顶制区2322,并该第一顶制区2321及第二顶制区2322之间连接形成一螺旋面a。进一步地,在本实施例中,该第一顶制区2321及该第二顶制区2322彼此互为不同高度设计,示例如图2c所示,该第一顶制区2321设为上位区域,该第二顶制区2322设为下位区域,使得该螺旋面a呈倾斜螺旋面设计;所以当该动力件231的转子带动该驱动件232往复于一第一位置l(如图2c的朝左侧)及一第二位置r(如图2c的朝右侧)之间旋动,令该制动件221的下表面2211的凸体222分别与相对该驱动件232的该第一顶制区2321或第二顶制区2322相接触。更详细地,该刹车装置2借由该驱动件232朝该第一位置l方向旋动时,该凸体222移动至该第一顶制区(上位区域)处并被向上顶推,使该制动件221相对该基架21往上方移动,令该第二限制部223嵌(插)入卡合该第一限制部134并压缩该弹性件224(如图4所示)。若当该驱动件232朝该第二位置r方向旋动时,该凸体222移动至该第二顶制区2322(下位区域)处,令该弹性件224被放松并提供一扩张弹性力作用顶推该制动件221朝该第二制动模块23的驱动件232方向往下移动,使该第二限制部223相对与该第一限制部134分离(如图3所示)或产生呈分离状态。

41.于具体实施时,借由上述结构,如图3所示,在正常运转状态下,风扇1通过电路板4正常供电,且该第二制动模块23的该驱动件232以第二顶制区2322(下位区域)处接触于相对该第一制动模块22的该制动件221的下表面2211的凸体222,此时该弹性件224呈放松状态并提供一扩张弹性力,同时该制动件221的上表面2212通过该弹性件224的扩张弹性力推动,令该制动件221相对在该基架21的通孔部242内朝该驱动件232的方向向下移动,并使该制动件221下表面2211的该凸体222抵触于该驱动件232的第二顶制区2322(下位区域)处,进而使该制动件221上表面2212的第二限制部223(卡制块)与该轴心131的自由端的该第一限制部134(凹槽)相分离而无刹车作用,此时风扇1是正常运转。

42.再者,参阅如图4所示,当风扇1侦测不到讯号(例如转速讯号(fg:frequencygeneration)或旋转检知讯号(rd:rotationdetection)时,该风扇l为断电态样,此时借由电路板4的蓄电组件42释放电源给动力件231的转子旋转,进而带动该第二制动模块23的该驱动件232朝第一位置l方向(如图2c的朝左侧)旋动时,令该制动件221下表面2211的该凸体222由该第二顶制区2322(下位区域)处沿着该螺旋面a移动至该第一顶制区2321(上位区域)处并形成被向上顶推状态,进而使该制动件221因滑动结构24而被限制相对该基架21的通孔部42内并朝上方移动,同时,该制动件221的上表面2212抵压该弹性件224,使该弹性件224处于压缩状态,且令该制动件221上表面2212的该第二限制部223(卡制块)与相对该轴心131的自由端上该第一限制部134(凹槽)相嵌合卡制,达到刹车作用的效果。此时,利用该制动件221的第二限制部223(卡制块)与相对该轴心131的第一限制部134(凹槽)相嵌合卡制成锁定刹车,还能防止前述扇轮13回风吹反转,以具有防止产生反向制动势的效果。

43.又,参阅如图3所示,当该风扇l从断电回复到通电时,该动力件231从电路板4获得

供电并旋转带动该驱动件232朝第二位置r方向(如图2c的朝右侧)旋动时,令该制动件221下表面2211的该凸体222由该第一顶制区2321(上位区域)处沿着该螺旋面a移动至该第二顶制区2322(下位区域)处且形成不被顶推状态,且该弹性件224从压缩变成放松扩张并提供一扩张弹性力顶推该制动件221的上表面2212,同时使该制动件221因滑动结构24而被限制相对该基架21的通孔部42内并朝该第二制动模块23的驱动件232方向往下移动,进而使该制动件221上表面2212的该第二限制部223与相对该轴心131的自由端上该第一限制部134相分离以解除锁定刹车进而恢复风扇运转。

44.是以,借由本实用新型风扇刹车结构的设计,于风扇1断电失效时,利用本实用新型前述第二制动模块23的该驱动件232朝第一位置l方向旋转时,该驱动件232以其上该第一顶制区2321(上位区域)朝上推动该第一制动模块22的制动件221下表面2211的该凸体222,令该制动件221于该基架21内进行上升移动,且该制动件221以上表面2212的第二限制部223与相对该轴心131自由端的第一限制部134相卡制锁定,进而产生刹车阻力作用,使得可加快该扇轮13的停转功效,且本实用新型风扇刹车结构比习知刹车电路的刹车更快捷、迅速。此外,当通过该驱动件232朝第二位置r方向旋转时,该驱动件232以其上该第二顶制区2322(下位区域)松开相对该凸体222,并该制动件221受该弹性件224的松开张力作用而令其上该第二限制部223与相对该轴心131自由端的第一限制部134相分离解除锁定而无刹车阻力,此时风扇又可正常运转。

45.因此,本实用新型借由该驱动件旋转时,该制动件的该凸体对应于该螺旋轨道进行滑动,令该制动件于该基架内进行上升以第二限制部卡制该轴心的第一限制部锁定刹车,或令该制动件于该基架内进行下降以第二限制部脱离该轴心的第一限位部解除锁定形成直线往复运动,可迅速得到刹车或解除刹车功能,且只在煞车切换过程中才需要耗电,减少了用电量,降低使用成本,并且,由于本实用新型风扇刹车结构是外设装置,使得共享性好,适用于各系列的风扇。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1