一种可输送含有固体颗粒的磁力泵的制作方法

1.本实用新型属于磁力泵技术领域,涉及一种可输送含有固体颗粒的磁力泵。

背景技术:

2.磁力泵作为一种全密封无泄漏泵,在石油化工、制药、电子铝箔、新能源等行业使用愈来愈广泛,在保护生产环境和保护人员安全方面起到至关作用。磁力泵一般使用内循环结构,利用输送介质进行内部冷却循环以及轴承的润滑。当输送介质中含有固体杂质时,固体杂质进入滑动轴承润滑槽内,轻则会导致滑动轴承润滑失效以及磨损、碎裂,重则会导致滑动轴承卡死,电机超载烧毁。

技术实现要素:

3.本实用新型的目的就是提供一种可输送含有固体颗粒的磁力泵。

4.本实用新型的目的可以通过以下技术方案来实现:

5.一种可输送含有固体颗粒的磁力泵,包括

6.泵腔机构,包括相互合围形成泵腔的泵体与连接体,以及设于泵腔内的叶轮;所述的泵体上开设有进液通道与出液通道;

7.磁力驱动机构,包括一端与叶轮相连接、另一端穿过连接体并伸出的泵轴、设于泵轴伸出端上的内转子组件、罩设于内转子组件外的隔离套、设于隔离套外并与内转子组件相对设置的外转子组件,以及与外转子组件传动连接的电机;所述的隔离套外缘与连接体一侧密封连接,并合围形成隔离润滑腔;所述的泵轴上贯穿开设有连通叶轮中心与隔离润滑腔的循环孔;以及

8.旋液分离器,其侧向进口与泵体出液通道相连通;顶部出口处连通有过滤器,并经过滤器与隔离润滑腔相连通;底部出口与泵体进液通道相连通。

9.进一步地,所述的出液通道侧壁上开设有与旋液分离器侧向进口管道连通的循环分离出液孔;所述的进液通道侧壁上开设有与旋液分离器底部出口管道连通的循环分离泵腔进液孔;所述的连接体上开设有与旋液分离器顶部出口管道连通的循环分离隔离润滑腔进液孔。

10.进一步地,所述的磁力驱动机构还包括轴承支撑组件,所述的轴承支撑组件包括设于连接体内的轴承座、设于轴承座上的轴承套,以及套设于泵轴上并与轴承套滑动连接的轴套。

11.进一步地,所述的泵轴上,一前一后分别设有轴承支撑组件。

12.进一步地,在前轴承支撑组件与叶轮之间、在后轴承支撑组件与内转子组件之间还分别设有推力盘。

13.进一步地,所述的轴承套为无压烧结碳化硅轴承套,所述的轴套为无压烧结碳化硅轴套。

14.进一步地,所述的泵轴一端通过叶轮螺母与叶轮相连接,另一端通过内转子螺母

与内转子组件相连接。

15.进一步地,所述的泵体与连接体前侧的连接处设有前密封垫,所述的隔离套与连接体后侧的连接处设有后密封垫。

16.进一步地,所述的泵轴与连接体之间设有间隙,所述的泵轴上开设有连通该间隙与循环孔的中通孔。

17.进一步地,所述的电机与连接体之间还设有连接架,所述的电机通过连接架与连接体相连接。

18.与现有技术相比,本实用新型具有以下特点:

19.1)本实用新型采用旋液分离器对含有固体颗粒的介质进行固液分离,通过高低压强制循环的方式对泵内部件循环冷却、润滑,循环效果优良,解决了磁力泵不能输送含有固体颗粒的问题;

20.2)本实用新型选用双轴承支撑结构,轴承两端受力更均衡,采用无压烧结碳化硅材质的滑动轴承和硬质合金轴套形成摩擦副,相对于石墨、四氟填充石墨、反应烧结碳化硅的硬度更高,耐腐蚀性能以及耐磨性能更加优越,运行中更加平稳可靠,泵的寿命更加长;

21.3)本实用新型中泵体和电机采用直连后拉式结构,泵的效率和同心度相比联轴器结构更加高,后期维护仅需拉动电机即可,方便快捷。

附图说明

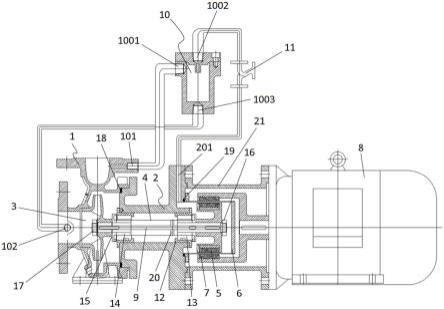

22.图1为实施例中一种可输送含有固体颗粒的磁力泵的结构示意图;

23.图中标记说明:

24.1-泵体、101-循环分离出液孔、102-循环分离泵腔进液孔、2-连接体、201-循环分离隔离润滑腔进液孔、3-叶轮、4-泵轴、5-内转子组件、6-隔离套、7-外转子组件、8-电机、9-循环孔、10-旋液分离器、1001-侧向进口、1002-顶部出口、11-过滤器、12-轴承座、13-轴承套、14-轴套、15-推力盘、16-内转子螺母、17-叶轮螺母、18-前密封垫、19-后密封垫、20-中通孔、21-连接架。

具体实施方式

25.下面结合附图和具体实施例对本实用新型进行详细说明。本实施例以本实用新型技术方案为前提进行实施,给出了详细的实施方式和具体的操作过程,但本实用新型的保护范围不限于下述的实施例。

26.实施例:

27.如图1所示的一种可输送含有固体颗粒的磁力泵,包括泵腔机构、磁力驱动机构、旋液分离器10以及过滤器11。其中,泵腔机构包括相互合围形成泵腔的泵体1与连接体2,以及设于泵腔内的叶轮3;泵体1上开设有进液通道与出液通道。

28.磁力驱动机构包括一端与叶轮3相连接、另一端穿过连接体2并伸出的泵轴4、设于泵轴4伸出端上的内转子组件5、罩设于内转子组件5外的隔离套6、设于隔离套6外并与内转子组件5相对设置的外转子组件7,以及与外转子组件7传动连接的电机8;隔离套6外缘与连接体2一侧密封连接,并合围形成隔离润滑腔;泵轴4上贯穿开设有连通叶轮3中心与隔离润滑腔的循环孔9。具体的,泵轴4一端通过叶轮螺母17与叶轮3相连接,另一端通过内转子螺

母16与内转子组件5相连接。

29.旋液分离器10的侧向进口1001与泵体1出液通道相连通;顶部出口1002处连通有过滤器11,并经过滤器11与隔离润滑腔相连通;底部出口与泵体1进液通道相连通。具体的,出液通道侧壁上开设有与旋液分离器10侧向进口1001管道连通的循环分离出液孔101;进液通道侧壁上开设有与旋液分离器10底部出口管道连通的循环分离泵腔进液孔102;连接体2上开设有与旋液分离器10顶部出口1002管道连通的循环分离隔离润滑腔进液孔201。

30.同时,泵轴4与连接体2之间设有间隙,泵轴4上开设有连通该间隙与循环孔9的中通孔20。

31.工作时,泵体1上的出液通道处产生高压区,进液通道处与叶轮3中心,以及与叶轮3中心相连通的隔离润滑腔产生低压区,从而促使输送介质通过循环分离出液孔101流出泵体1并进入旋液分离器10内,通过离心力的作用使澄清的液体或液体中携带的较细粒子上升,从顶部出口1002处流出,再经过滤器11去除较细粒子后,进入隔离润滑腔,对内转子组件5、隔离套6进行冷却润滑;之后从循环孔9返回至泵腔,或者从中通孔20流经泵轴4与连接体2之间的间隙,再经过轴承套13上的润滑槽返回泵腔,并带走隔离套6切割磁感线产生的涡流热以及轴承套13与轴套14摩擦产生的热量。

32.本实施例采用旋液分离器对含有固体颗粒的介质进行固液分离,通过高低压强制循环的方式对泵内部件循环冷却、润滑,循环效果优良,解决了磁力泵不能输送含有固体颗粒的问题。

33.此外,磁力驱动机构还包括轴承支撑组件,所述的轴承支撑组件包括设于连接体2内的轴承座12、设于轴承座12上的轴承套13,以及套设于泵轴4上并与轴承套13滑动连接的轴套14。泵轴4上,一前一后分别设有轴承支撑组件,在前轴承支撑组件与叶轮3之间、在后轴承支撑组件与内转子组件5之间还分别设有推力盘15。在一些优选的实施例中,轴承套13为无压烧结碳化硅轴承套,轴套14为无压烧结碳化硅轴套。

34.本实施例选用双轴承支撑结构,轴承两端受力更均衡,采用无压烧结碳化硅材质的滑动轴承和硬质合金轴套形成摩擦副,相对于石墨、四氟填充石墨、反应烧结碳化硅的硬度更高,耐腐蚀性能以及耐磨性能更加优越,运行中更加平稳可靠,泵的寿命更加长。

35.为保证泵腔与隔离润滑腔的密封性,泵体1与连接体2前侧的连接处设有前密封垫18,隔离套6与连接体2后侧的连接处设有后密封垫19。

36.电机8与连接体2之间还设有连接架21,电机8通过连接架21与连接体2相连接,以使得本实施例中的泵体1和电机8采用直连后拉式结构,泵的效率和同心度相比联轴器结构更加高,后期维护仅需拉动电机即可,方便快捷。

37.在使用过程中,电机8通电运转后带动外转子总成和内转子组件5同步运转,从而带动泵轴4上的叶轮3高速转动产生压力。

38.泵体1出口处的循环分离出液孔101与旋液分离器10侧向进口1001连通,顶部出口1002与连接体2上循环分离隔离润滑腔进液孔201连通,底部出口1003与泵体1进口处的循环分离泵腔进液孔102连通。

39.输送含有固体颗粒介质通过泵体1进口进入泵腔后,在叶轮3高速旋转带动下输送至泵体1出口,泵体1出口为高压区,该高压介质大部分通过管道输送至末端,小部分介质通过泵体1出口循环分离出液孔101进入旋液分离器10,因固体颗粒密度较液体密度大,固体

颗粒在悬液分离器内分离至底部出口1003后回到泵体1进口。清液溢流至顶部出口1002,通过循环分离隔离润滑腔进液孔201循环至隔离套6、然后此部分介质进入低压区泵轴中心循环孔9和中通孔20后回到叶轮3进口以及轴承套13润滑槽,完成循环回路,带走隔离套6切割磁感线产生的涡流热以及轴承套13与轴套14摩擦产生的热量。

40.旋液分离器10的顶部出口1002与连接体2的循环分离隔离润滑腔进液孔201中间的连接管路中设置有过滤器11,当输送介质中颗为软性颗粒、密度和输送液体介质相差不明显时,过滤器11可完全过滤掉杂质,确保进入隔离套6的介质均为纯净介质,防止微小颗粒进入轴承套7润滑槽内磨损轴套14,提高泵的使用寿命。

41.上述的对实施例的描述是为便于该技术领域的普通技术人员能理解和使用实用新型。熟悉本领域技术的人员显然可以容易地对这些实施例做出各种修改,并把在此说明的一般原理应用到其他实施例中而不必经过创造性的劳动。因此,本实用新型不限于上述实施例,本领域技术人员根据本实用新型的揭示,不脱离本实用新型范畴所做出的改进和修改都应该在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1