一种具有可变降噪风口的排风结构及迎面风机的制作方法

本发明涉及风机,尤其是涉及一种具有可变降噪风口的排风结构及迎面风机。

背景技术:

1、在检测车辆性能的试验中,为了能够模拟汽车在道路上所处的迎面风场环境,以获得汽车更加准确的试验数据,通常在汽车模拟行驶过程中,在汽车前方设置迎面风机,模拟现场的迎面风场环境。

2、相关技术中,迎面风机通常需要在风口处设置加固翻边或者抱箍缘边,以提高风口缘边的结构强度,使得风口结构无法得到改变,进而导致其出口风速无法实现调节的功能,使得出口风速要么是定速,要么只能通过调整风机的转速来达到出口变风速的目的。

3、如图11所示,此为相关技术中的一款迎面风机,其包括依次连接的集风器100、内置驱动风机的风机壳体200和收缩风口结构300,该款迎面风机在运行时,由于气流直接从收缩风口结构通过,由于其结构无法改变,因此风速也无法得到改变。当需要设置其他出口风速时,只能通过改变驱动风机的转速来达到指定风速。但对于可变转速的驱动风机,一方面,难于调节特定风速,另一方面,实现其变速所采用的变频电机,其价格较高;

4、如图12所示,此为相关技术中的另一款迎面风机,其包括依次连接的集风器400、内置驱动风机的风机壳体500、收缩风口结构600以及调节风阀700,该款迎面风机在运行时,驱动风机的风速可通过风阀调整,但是无法达到需要风速,因为气流撞击阀片,反弹后被后面的气流挤压进各个阀片之间的缝隙,大大降低出口风速,该种调节的方式,一方面,气流撞击阀片上会增加较大的噪音,造成工作环境差,另一方面,气流的撞击对阀片有较大冲击,损伤风阀,后期对风阀的维保成本较高。

5、因此,对于通过改变驱动风机转速的方式,又或者通过在出风口处安装风阀改变风速的方式均会带来较高的经济成本,且特定风速的调节难度较大,同时,以上风速调节的方式,会带来较大的噪音,致使工作环境较差,存在待改进之处。

技术实现思路

1、为了在起到降噪作用的同时还能低成本且便捷式调节风机的特定风速,本技术提供一种具有可变降噪风口的排风结构。

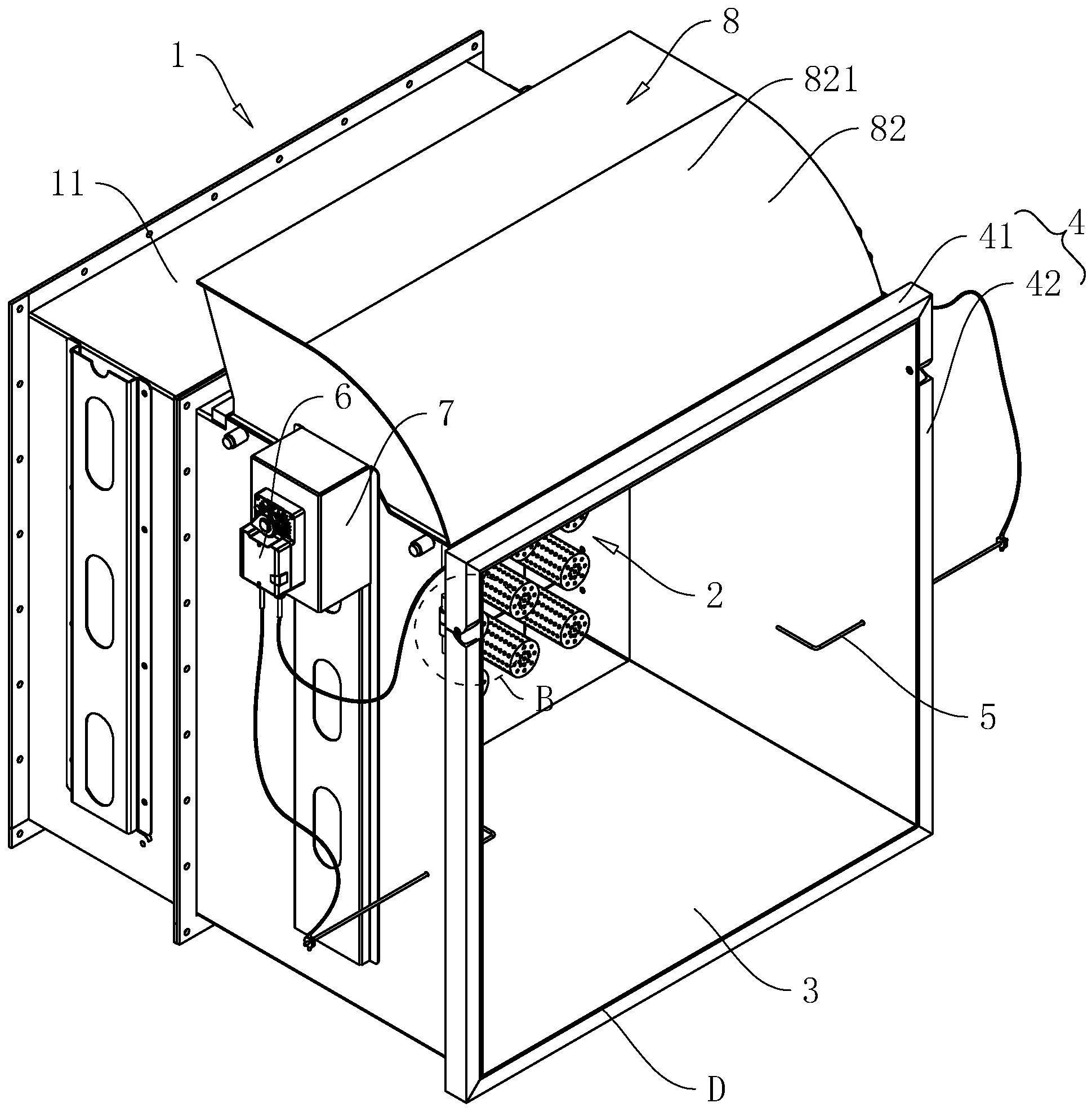

2、本技术提供的一种具有可变降噪风口的排风结构采用如下的技术方案:

3、一种具有可变降噪风口的排风结构,包括依次连接的整流组件、对气流进行降噪的降噪组件以及出风壳体,所述整流组件与内部设有风机的壳体相连接,所述出风壳体上转动可调节设置有风口调节体,所述风口调节体包括基本导流面和风口挡流面,当所述风口挡流面转动至与气流接触时,所述出风壳体出风口的面积设为c,当所述基本导流面转动至与气流接触时,所述出风壳体出风口的面积设为d,所述c小于d,所述风口挡流面上设置有消音件;

4、所述出风壳体的输出缘边设置有加固缘边,靠近所述风口调节体的加固缘边与出风壳体转动连接,转动后的所述加固缘边与出风壳体之间形成有用于避让风口调节体的避让空间,且所述加固缘边可复位至原始位置并与风口调节体之间形成抵接配合。

5、通过采用上述技术方案,实际使用中,利用整流组件对产生的气流进行整流作业,将气流方向调整为均匀流动方向,进而将较紊乱的流体速度分布整合为相对均匀,进而降低能耗,提升流速,接着利用降噪组件对整流后的气流进行降噪作业,经过整流和降噪处理后的气体才会从出风壳体处通过,

6、当需要调节特定风速时,工作人员可将靠近风口调节体的加固缘边转动至一定角度,使得避让空间呈现出来,接着,使得风口调节体相对出风壳体翻转至风口挡流面直接与气流接触,使得出风壳体出风口的面积由d转变为c,以实现减少出风口面积的目的,为继续保持出风壳体出风口缘边的结构强度,工作人员可将加固缘边复位至原始位置并与风口调节体之间形成抵接配合,即在保持出风口缘边结构强度不变的情况下,实现了对气流的整流降噪和便捷式调节特定风速的功能。

7、优选的,所述整流组件包括整流格栅,所述整流格栅上阵列设置有多个整流口。

8、通过采用上述技术方案,实际使用中,利用整流格栅上的整流口,对经过整流格栅的气流起到整流作用,通过的气流在整流格栅内进行碰撞和整合,将进入整流格栅前流动的气流方向调整为均匀流动方向,将进入格栅前较紊乱的流体速度分布整合为相对均匀,实现降低能耗以及提升流速的目的。

9、优选的,所述降噪组件包括消音器,所述消音器可拆卸固定在整流格栅整流口的交界处,所述消音器包括与整流格栅形成可拆卸连接的消音体和设置在消音体内的消音内胆,所述消音体和消音内胆之间形成有消音空腔,所述消音体上阵列开设有多个吸声孔。

10、通过采用上述技术方案,实际使用中,将消音体可拆卸安装在整流格栅整流口的交界处,一方面,便于消音器的拆卸和安装,另一方面,消音器利用多个吸声孔以及内部的消音内胆来降低噪声,当声波进入消音器时,一部分声能在孔隙中摩擦而转化成热能消耗掉,使通过消音器的声波减弱;利用整流格栅的排布方式,使得相邻消音器之间形成了多个反射空腔,增强吸声和消音效果。

11、优选的,所述降噪组件还包括连接件,所述连接件的一侧固定设置在消音体上,所述连接件的另一侧形成有弹性卡接槽,所述连接件的弹性卡接槽与整流格栅形成可拆卸卡接配合。

12、通过采用上述技术方案,利用固定在消音体上的连接件,具体实现了与整流格栅之间的可拆卸固定连接。

13、优选的,所述出风壳体内设置有测速仪探头,所述出风壳体上设置有驱动风口调节体转动的驱动元器件,所述出风壳体上设置有控制器,所述测速仪探头、驱动元器件和控制器之间电连接。

14、通过采用上述技术方案,实际使用中,利用测速仪探头反馈处风速数据,控制器的信号输出控制驱动元器件的工作,实现风口调节体的自动化转动调节,进而实现特定风速的调节。

15、优选的,所述风口调节体还包括连接基本导流面和风口挡流面的连接板,且所述基本导流面、风口挡流面和连接板之间形成有降噪空腔。

16、通过采用上述技术方案,一方面,利用连接板实现基本导流面和风口挡流面之间的整体化设置,另一方面,利用基本导流面、风口挡流面和连接板之间形成的降噪空腔,让撞击在风口挡流面的气流通过风口挡流面这个介质传播到降噪空腔,进而起到降噪的功能,

17、优选的,所述消音件设置为铺设在风口挡流面上的消音棉。

18、通过采用上述技术方案,利用铺设在风口挡流面上的消音棉,当风口调节体转动至风口挡流面至与气流接触时,对撞击在风口挡流面上的气流起到消音效果。

19、优选的,所述降噪组件还包括与出风壳体形成转动连接的转动轴,所述整流格栅靠近风口调节体的一侧设置为传动降噪区,所述整流格栅远离风口调节体的一侧设置为整流降噪区,位于所述传动降噪区的消音器固定设置在转动轴上并设置有多个,位于所述整流降噪区的消音器可拆卸固定在整流格栅上每个整流口的交界处;

20、所述风口调节体的转动连接处与转动轴之间设置有传动机构,当所述风口调节体转动至风口挡流面与气流接触时,所述转动轴上的消音器转动至朝向风口挡流面与出风壳体之间形成的集流冲击区。

21、通过采用上述技术方案,当风口调节体转动至风口挡流面与气流接触时,利用传动机构,带动转动轴发生转动,进而带动转动轴上的消音器转动至朝向风口挡流面与出风壳体之间形成的集流冲击区,对该区域的气流进行指向性降噪处理,有助于降低集流冲击区中因气体撞击发生的噪音。

22、优选的,所述传动机构包括同轴固定在风口调节体转动连接处的第一传动轮、同轴固定在转动轴上的第二传动轮,以及套设在第一传动轮和第二传动轮上的传动件,所述第一传动轮和第二传动轮均设置在出风壳体的外侧。

23、通过采用上述技术方案,实际使用中,随着风口调节体的转动,会带动第一传动轮发生转动,利用套设在第一传动轮和第二传动轮上的传动件,带动第二传动轮转动,进而带动转动轴发生转动,进而实现风口调节体与消音器之间的传动配合,有助于解决因风口调节体转动后产生的集流而导致的噪音大的问题。

24、本技术还提供了一种具有可变降噪风口的迎面风机。

25、本技术提供的一种具有可变降噪风口的迎面风机采用如下的技术方案:

26、一种具有可变降噪风口的迎面风机,其特征在于:包括如权利要求1-9任意一项所述的具有可变降噪风口的排风结构,还包括与整流组件相连接的产风组件、连接在产风组件输入端的集风器以及设置在产风组件、整流组件和出风壳体下方的用于调节高度的调节组件。

27、通过采用上述技术方案,将具有可变降噪风口的排风结构装配至产风组件的输出端,进而将其应用至迎面风机上,同时,利用产风组件、整流组件和出风壳体下方的调节组件,可实现迎面风机整体的高度的调节,以适配不同的应用环境要求。

28、综上所述,本技术包括以下至少一种有益技术效果:

29、1.利用加固缘边可保持对出风壳体出风口缘边的结构强度,同时,当风口调节体转动时,通过转动的方式,将加固缘边转动至暴露避让空间,进而实现风口调节体的正常翻转,使得出风壳体翻转至风口挡流面直接与气流接触,实现出风壳体出风口面积的调节,该种调节方式,是将气体进行先整流后降噪的方式,大大降低气流直接对风口挡流的撞击力度,以及降低所产生的噪音;

30、2.借助传动机构,使得风口调节体与消音器之间的形成传动配合,当进行风口调节时,所产生的集流冲击区,可利用消音器进行针对性消音降噪处理。

- 还没有人留言评论。精彩留言会获得点赞!