一种低压大流量溢流阀耐久测试系统的制作方法

本发明属于溢流阀耐久测试领域,具体涉及一种低压大流量溢流阀耐久测试系统。

背景技术:

1、溢流阀作为液压系统中必不可少的控制元件,在各个领域发挥着重要的作用,然而溢流阀定压精度、灵敏度、工作稳定性、密封性及泄漏量等耐久的优劣对整个液压系统的正常工作产生直接而巨大的影响。按照溢流阀工作压力,可将溢流阀分为高压、中压、低压溢流阀,其中经过对市场需求进行调研发现,低压溢流阀在汽轮机、船舶、重型机械、航空等领域的润滑系统应用广泛,这些领域迫切需要一种流量大、可调定压力低、标准化水平高的溢流阀。目前国外在低压大流量溢流阀的结构设计方面已经趋于合理化,在大流量高精度调节阀的制造及应用技术方面已基本成熟,代表性的产品有德国克拉赫特有限公司(kracht)生产的直动式spv,spvf溢流阀。相比之下,我国低压大流量溢流阀行业的技术相对落后,国内生产的溢流阀多以中高压、中小流量阀为主,而目前国内汽轮机、船舶、重型机械、航空等领域亟待发展。我国的高耐久的低压大流量溢流阀的研制有待突破,与此同时,设计一种低压大流量溢流阀耐久测试系统来验证低压溢流阀的工作耐久指标和可靠性,为开发低压大流量溢流阀提供检测量化的机会,为国产溢流阀的耐久考核提供技术支持,对完善高耐久低压溢流阀的研发,促进低压溢流阀产品国产化,研制结构工艺合理、可靠性高、静动态耐久优良的低压大流量溢流阀具有重要的战略意义。

2、现有低压大流量溢流阀耐久测试系统存在以下问题:

3、其一:现有耐久测试系统在供油动力选择上较为单一,无法保证供油动力的稳定性,并且不具有工作环境的模拟的参数(油温及流量),极大的影响了测试准确性;

4、其二:传统的数据采集仪器功能相对简单,采集信号数量少,采集速度不快,在数据处理传输方面依赖于单独计算机软件分析及数据处理能力,若溢流阀测试系统需要采集的信号类型和数量较多,则无法实现;

5、其三:目前溢流阀试验系统往往只能测试一个型号的溢流阀,若需测试的溢流阀型号较多,由于不同型号的溢流阀使用工况及工作耐久有所不同,其工作时流量大小也有所不同,流量跨度大,很难实现一个溢流阀测试系统测试多个溢流阀。

技术实现思路

1、本发明为解决上述问题,进而提供一种低压大流量溢流阀耐久测试系统;

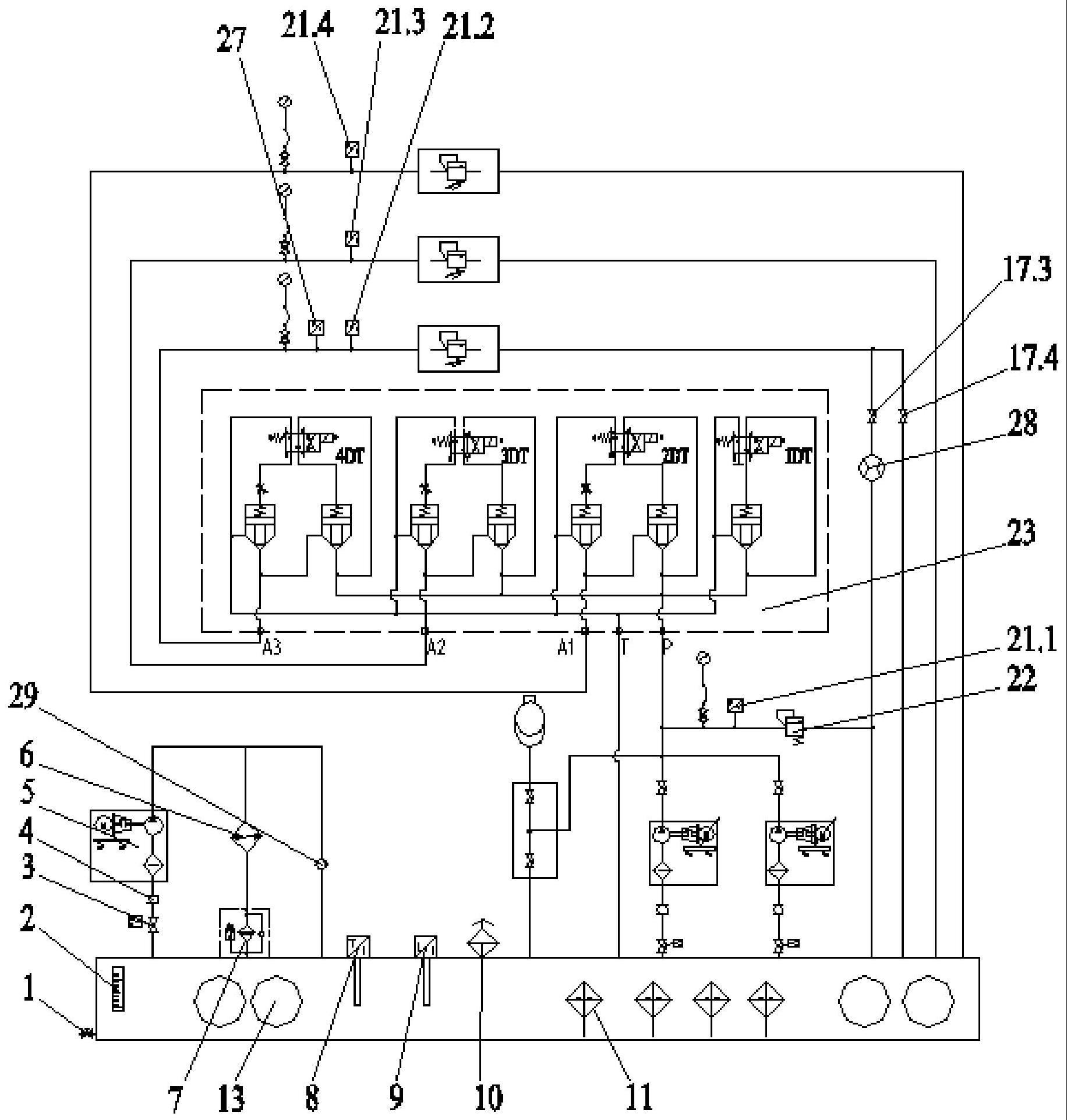

2、一种低压大流量溢流阀耐久测试系统,所述测试系统包括油箱、温控回路、系统动力回路和测试回路;所述温控回路设置在油箱上,系统动力回路串联在测试回路的入油端,系统动力回路的进油端与油箱连通设置,系统动力回路的出油端与测试回路的入油端连通设置,测试回路出油端与油箱的回流口连通设置;

3、进一步地,所述油箱包括放油球阀、液位液温计、一号温度传感器、液位传感器、空气滤清器和四个不锈钢清洗盖;所述放油球阀设置在油箱的放油口处,且放油球阀与油箱串联设置,液位液温计固接在油箱的外壁上,且液位液温计的触点端穿过油箱的箱壁并设置在油箱中,一号温度传感器和液位传感器均固接在油箱的外壁上,且一号温度传感器的触点端穿过油箱的箱壁并设置在油箱中,液位传感器的触点端穿过油箱的箱壁并设置在油箱中,空气滤清器固接在油箱上,且空气滤清器的空气过滤端与油箱内部连通设置,油箱的外壁上加工有四个清洗孔,每个清洗孔上设有一个不锈钢清洗盖,每个不锈钢清洗盖与油箱拆卸连接;

4、进一步地,所述温控回路包括油冷回路和油热回路,油冷回路与油箱串联设置,油热回路与油箱串联设置;

5、进一步地,所述油热回路包括四个电加热器,四个电加热器设置在油箱内,且每个电加热器通过导线与外部电源相连;

6、进一步地,所述油冷回路包括一号吸油蝶阀、一号挠性接头、一号螺杆泵组、水冷机组、回油过滤器和单向阀,所述一号螺杆泵组的进油端与油箱上的一号出油管通过一号挠性接头连通设置,一号螺杆泵组中的一个出油端与油箱上的一号回流管连通设置,且油箱上的一号回流管上串联有单向阀,一号螺杆泵组中的另一个出油端与水冷机组的进油端连通设置,水冷机组的出油端与回油过滤器的进油端连通设置,回油过滤器的出油端与油箱上的二号回流管连通设置,油箱上的一号出油管上串联有一号吸油蝶阀;

7、进一步地,所述系统动力回路包括两个泵源回路和一个蓄能回路,两个泵源回路并联设置,蓄能回路设置在两个泵源回路的一侧,每个泵源回路的进油端与油箱连通设置,每个泵源回路的出油端与测试回路的入油端连通设置,蓄能回路的进油端与油箱连通设置,蓄能回路的出油端与测试回路的入油端连通设置;

8、所述泵源回路包括二号吸油蝶阀、二号挠性接头、二号螺杆泵组和高压蝶阀,所述二号螺杆泵组的进油端与油箱连通设置,二号螺杆泵组的进油端沿油液运动方向依次串联有二号吸油蝶阀和二号挠性接头,二号螺杆泵组的出油端与测试回路的入油端连通设置,且二号螺杆泵组的出油端上串联有高压蝶阀;

9、所述蓄能回路包括包括蓄能器安全阀块和蓄能器,蓄能器通过蓄能器安全阀块与油箱的连通设置,蓄能器安全阀块中包括两个球阀,且两个球阀串联设置,两个球阀之间设有连通管路,蓄能回路通过连通管路与测试回路的入油端连通设置;

10、进一步地,所述测试回路包括包括一号测试回路、二号测试回路、三号测试回路和一个泄流回路,所述一号测试回路、二号测试回路、三号测试回路和一个泄流回路并联设置,且一号测试回路的入油端、二号测试回路的入油端、三号测试回路的入油端和一个泄流回路的入油端均与系统动力回路的出油端连通设置,一号测试回路的出油端、二号测试回路的出油端、三号测试回路的出油端和一个泄流回路的出油端均与油箱连通设置;

11、所述系统动力回路的出油端上依次串联有一号测压回路、一号压力传感器和溢流阀;

12、所述泄流回路包括一号2位4通电磁换向阀和一号二通方向插件,所述一号2位4通电磁换向阀的进油端与系统动力回路的出油端连通设置,一号2位4通电磁换向阀的出油端通过一号二通方向插件与油箱连通设置;

13、所述一号测试回路包括二号2位4通电磁换向阀、二号二通方向插件、三号二通方向插件、二号压力传感器、二号测压回路和一号被测溢流阀,所述二号2位4通电磁换向阀的进油端通过二号二通方向插件与系统动力回路的出油端连通设置,二号2位4通电磁换向阀的出油端通过三号二通方向插件与油箱连通设置,二号2位4通电磁换向阀的出油端上沿油液流动方向依次串联有二号测压回路、二号压力传感器和一号被测溢流阀;

14、所述二号测试回路包括三号2位4通电磁换向阀、四号二通方向插件、五号二通方向插件、三号压力传感器、三号测压回路和二号被测溢流阀,所述三号2位4通电磁换向阀的进油端通过四号二通方向插件与系统动力回路的出油端连通设置,三号2位4通电磁换向阀的出油端通过五号二通方向插件与油箱连通设置,三号2位4通电磁换向阀的出油端上沿油液流动方向依次串联有三号测压回路、三号压力传感器和二号被测溢流阀;

15、所述三号测试回路包括四号2位4通电磁换向阀、六号二通方向插件、七号二通方向插件、四号压力传感器、四号测压回路和三号被测溢流阀,所述四号2位4通电磁换向阀的进油端通过六号二通方向插件与系统动力回路的出油端连通设置,四号2位4通电磁换向阀的出油端通过七号二通方向插件与油箱连通设置,四号2位4通电磁换向阀的出油端上沿油液流动方向依次串联有四号测压回路、四号压力传感器和三号被测溢流阀;

16、进一步地,所述三号测试回路中还包括二号温度传感器和流量调节回路,二号温度传感器串联在四号测压回路和四号压力传感器之间,流量调节回路靠近三号被测溢流阀的出油端设置,且流量调节回路与三号被测溢流阀的出油端并联设置,三号被测溢流阀的出油端上串联有回流高压蝶阀,流量调节回路的进油端与三号被测溢流阀的出油端连通设置,流量调节回路的出油端与油箱连通设置,流量调节回路上沿油液运动方向依次串联有调节高压蝶阀和流量计;

17、进一步地,所述二号2位4通电磁换向阀与三号二通方向插件之间串联有一号节流阀,三号2位4通电磁换向阀与五号二通方向插件之间串联有二号节流阀,四号2位4通电磁换向阀与七号二通方向插件之间串联有三号节流阀

18、进一步地,所述一号测压模块、二号测压模块、三号测压模块和四号测压模块的组成结构相同,一号测压模块、二号测压模块、三号测压模块和四号测压模块均为压力表,压力表的触点端通过测压表线和测压接头与被测部串联设置。

19、本技术相对于现有技术所产生的有益效果:

20、本发明针对溢流阀的低压大流量工况模拟和耐久测试技术,在该系统中为了保证所测量耐久性的准确性,引入了大量的检测传感器,对于系统各处的压力进行准确检测,同时也引入了温控回路,对于油液的温度进行严格的把控,防止因油温等不确定因素,造成测试效果受到影响,同时本技术中的动力回路提供了双泵源回路与蓄能回路配合设置的方式,可以保证向测试回路供油时供油的稳定性,并且蓄能回路在供油阶段起到保护作用,当所供油压压力较大时,该回路可以起到泄压作用,当所供油压压力较小时,该回路可以起到增压作用,本技术中的测试回路通过四个2位4通阀可以一次性对三个被测溢流阀进行耐久测试,通过三个2位4通阀阶梯式工作,使油路进行循环阶梯式工作,保证油液始终处于运动状态,以保证油压稳定,并且在测试油路中设置了流量计,可以根据测试需要对于油路中的流量进行检测和调控,以保证测试结果的准确性。

- 还没有人留言评论。精彩留言会获得点赞!