一种动力压缩机整机能效试验台和测试方法与流程

本发明属于动力压缩机测试,尤其涉及一种动力压缩机整机能效试验台和测试方法。

背景技术:

1、动力压缩机作为一种将低压气体提升为高压气体的流体机械设备,在生产和生活中都具有广泛的应用。动力压缩机厂家需要精确掌握成品压缩机在工频与变频场景下的工作性能,以保证出厂的动力压缩机满足出厂前性能摸底检测与认证合格,或是辅助动力压缩机产品的迭代研发。

2、一般动力压缩机厂家会根据其产品的测试要求设计简单的动力压缩机测试台,这种压缩机测试台一般需要手动调节气路开度,拆装流量检测管路以适配不同出口流量范围的压缩机工况;在实验过程中,各种工况数据需要由有经验的工人师傅调节、读数并手工记录;后续再利用获取的主机工况参数,计算输入功率、容积流量,并在修正结果后获取系统的各项性能指标与能效等级。

3、这种现有技术的压缩机测试台通用性低,且其结构只能适用于各压缩机生产商自己的产品,一旦动力压缩机的参数改变,就需要工人重新拆装检测管路、调节各种检测参数、记录数据、计算修正结果等,整个过程繁琐耗时,人工成本巨大,试验效率低。

技术实现思路

1、本发明的目的是克服上述现有技术的不足,提供一种动力压缩机整机能效试验台,能够高效地对多种动力压缩机进行整机能效测试。

2、为实现上述目的,本发明采用了以下技术方案:

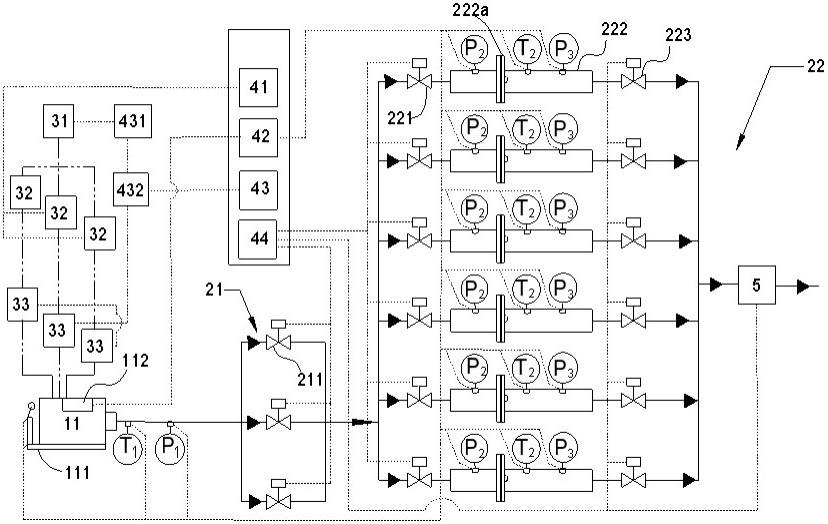

3、一种动力压缩机整机能效试验台,包括用于安装待测动力压缩机的试验工位、给所述试验工位供电的动力电源,以及与所述试验工位的排气管路依次串联的流量选择气路和流量测量气路;所述流量选择气路包括两条以上相互并联设置的选择气路,各选择气路均包括前端电动调节阀,所述前端电动调节阀的进气管路均与所述试验工位的排气管路相连通,所述前端电动调节阀的出气管路并联至中间联通管路,各所述前端电动调节阀的调节孔径均不同;所述流量测量气路包括若干条相互并联设置且量程不同的测量支路,各测量支路均包括依序串联的截止阀、测量装置和后端电动调节阀,各所述截止阀的进气管路并联至中间联通管路,各后端电动调节阀的出气管路并联连通至洁净装置;

4、该能效试验台还包括测量与控制系统,包括用于控制动力电源供电的电路连通控制模块、用于采集动力电源各种电参数并控制电路连通控制模块的电参数测量模块、用于控制各阀门启闭与开度的阀门连通控制模块,以及用于采集试验台中数据并负反馈于阀门连通控制模块的状态参量数采模块。

5、优选的,用于连接所述试验工位与所述流量选择气路的排气管路上,靠近所述试验工位的一端设置有测量待测动力压缩机整机排气口温度的出口温度传感器t1和测量待测动力压缩机整机排气口压力的出口压力传感器p1;

6、所述测量装置的中部设置有中端喷嘴,所述测量装置的前部设置有用于测量所述中端喷嘴进气口压力的前压传感器p2,所述测量装置的后部设置有用于测量所述中端喷嘴出气口压力的背压传感器p3;

7、所述试验工位还设置有用于对待测动力压缩机进行整机称重的整机质量计和用于采集待测动力压缩的声音响度的噪声采集器;

8、所述状态参量数采模块用于采集各传感器以及整机质量计和噪声采集器中的数据。

9、优选的,所述动力电源与所述试验工位之间设置有两条以上相互并联的切换支路,各条切换支路均包括依次串联的动力开关和电流互感器,各条切换支路上的电流互感器量程不同;所述电路连通控制模块控制所述动力开关的开闭。

10、本发明还提供应用一种动力压缩机整机能效试验台的测试方法,包括以下步骤:

11、s1、采集监测参量,获取样本数据:

12、s11、对样本数据中不同的压缩机机型进行分类;

13、s12、获取不同分类压缩机机型的样本信息;

14、s13、将不同分类压缩机机型的样本信息化划分为训练集与测试集;

15、s14、样本采集:试验并获取训练集样本,每组样本为试验工位稳定工作后的声音响度,即稳定工况噪声数据,以及整机质量信息这两种维度的样本数据;

16、s2、对样本数据进行聚团与划分:

17、对样本数据中的整机质量与稳定工况噪声数据进行聚团划分,进行knn分类计算,对分类结果进行映射,完成最适量程的准确选择,包括以下步骤:

18、s21、对样本空间各个样本点的整机质量与机器稳定工作工位的声音响度信息做欧式距离度量计算,通过下式获取模型向量空间的距离信息:

19、

20、dj,train为第j种机型压缩机的训练集数据中,整机质量数据和机器稳定工况下的声音响度数据之间的欧式距离结果矩阵;

21、

22、mj,i为试验工位11上的第j种机型压缩机在第i次试验时的整机质量数据,

23、aj,i为第j种机型压缩机响度信息数据集中的第i个数据,

24、dj,test为第j种机型压缩机的测试集数据中,整机质量数据和机器稳定工况下的声音响度数据之间的欧式距离结果矩阵,

25、

26、mj,m为试验工位11上的第j种机型压缩机在第m次试验时的整机质量数据,

27、aj,m为第j种机型压缩机响度信息数据集中的第m个数据,

28、i+1≤m,

29、此处将压缩机整机质量与稳定工况的噪声数据信息进行组合判断,形成j组数据集;

30、s22、设定初始算法超参数k,获取初步各个压缩机型号对应的数据集,完成同类机型的数据聚集,形成不同的数据团;

31、s23、结合数据团分布情况,调整算法超参数k,并进一步对数据空间进行分类划分,获取空间区域中的机型映射;

32、s24、对映射区域进行排量标类,完成机型与排量映射。

33、优选的,s23之后、s24之前还包括以下步骤:

34、测试集数据导入,验证分类结果与映射的准确性:

35、将测试集中数据导入训练模型,对分类结果与映射准确性进行测试验证,不同颜色区域,是对数据域的精确划分,当测试样本落入所在颜色域后,即对应相关的测试量程,测量与控制系统自动完成最适量程的选择,可进行后续检测;若未落入,则重复s1~s2中所有步骤,直至所有测试集数据均落入。

36、优选的,还包括以下步骤:

37、s3、纠正与自学习:

38、出现新机型场景时,测量与控制系统具有手工录入,自动修正的能力;

39、s31、创建新样本:手工标记该机型,测量与控制系统将自动创建新分类数据集,将新分类数据集划分为训练集与测试集;

40、s32、进行样本积累:对新增样本的试验工况数据收集汇总;

41、s33、训练新分类:重复s1与s2及其包含的子步骤,获取新数据分类映射。

42、本发明还提供应用一种动力压缩机整机能效试验台的测试方法,包括以下步骤:

43、sa1、首先人工录入待测动力压缩机额定工况下的各种铭牌参数;当在满额工况下进行能效测试时,测量与控制系统直接采用额定工况下的流量参数作为设定排量;当在偏离工况下进行能效测试时,测量与控制系统将根据满额工况的参数,以及自定义的偏离工况与满额工况之间的关系,自动计算出各种偏离工况下的流量参数作为设定排量;

44、sa2、分别比较该设定排量与各流量测量气路的量程的比值;当设定排量与当前测量支路的量程比值小于1,且设定排量与当前测量支路的量程比值是所有流量测量气路中的最大值,则判定该测量支路为最适量程测量支路;

45、sa3、选定最适量程测量支路后,阀门连通控制模块发出控制指令,先将最适量程测量支路上的截止阀与后端电动调节阀打开,再关闭流量测量气路中其他测量支路上的截止阀,完成测量气路自动选择,后续进行能效测试;

46、sa4、当完成该工况下的能效测试后,测量与控制系统根据下一个待测工况下的设定排量,重复sa1~sa4,直至所有工况下的能效测试全部完成。

47、本发明还提供应用一种动力压缩机整机能效试验台的测试方法,包括以下步骤:

48、sb1、首先人工录入最佳测量比值的下限a,跳选测量支路的下限b,0<b<a≤1;

49、sb2、测量与控制系统先选择流量测量气路中量程最大的测量支路作为测试管路;

50、sb3、阀门连通控制模块发出控制指令,将测试管路上的截止阀与后端电动调节阀打开,再关闭流量测量气路中其他测量支路上的截止阀;阀门连通控制模块受状态参量数采模块控制,根据测试管路的量程,控制流量选择气路中一个或多个前端电动调节阀的阀门开度;

51、sb4、状态参量数采模块采集该测量管路上的容积流量;

52、当测试管路采集到的容积流量与当前测试管路的量程比值大于a,则判定该测试管路为最适量程测量支路;此时获得该量程下的试验数值,完成当前工况下的流量测试;

53、当测试管路采集到的容积流量与当前测试管路的量程比值大于b且小于a,则测量与控制系统自动选择量程低一级的测量支路作为测试管路,重复sb3~sb4,直至选到最适量程测量支路,完成当前工况下的流量测试;

54、当测试管路采集到的容积流量与当前测试管路的量程比值小于等于b,则测量与控制系统跳级选择量程低两级的测量支路作为测试管路,重复sb3~sb4,直至选到最适量程测量支路,完成当前工况下的流量测试。

55、本发明还提供应用一种动力压缩机整机能效试验台的测试方法,包括以下步骤:

56、sc1、首先人工录入待测动力压缩机额定工况下的各种铭牌参数;当在满额工况下进行能效测试时,测量与控制系统直接采用额定工况下的额定功率作为设定功率,并计算出设定功率下的电流作为设定电流;当在偏离工况下进行能效测试时,测量与控制系统将根据满额工况的参数,以及自定义的偏离工况与满额工况之间的关系,自动计算出各种偏离工况下的设定功率与设定电流;

57、sc12、分别比较该设定电流与各切换支路上的电流互感器量程的比值;当设定电流与当前电流互感器的量程比值小于1,且设定电流与当前电流互感器的量程比值是所有切换支路中的最大值,则判定该切换支路为最适量程切换支路;

58、sc3、选定最适量程切换支路后,电路连通控制模块发出控制指令,先将其他切换支路上的动力开关断开,再将最适量程切换支路上的动力开关闭合,后续进行能效测试;

59、sc4、当完成该工况下的能效测试后,测量与控制系统根据下一个待测工况下的设定电流,重复sc1~sc4,直至所有工况下的能效测试全部完成。

60、本发明还提供应用一种动力压缩机整机能效试验台的测试方法,包括以下步骤:

61、sd1、首先人工录入最佳电参测量比值的下限c,跳选切换支路的下限d,0<d<c≤1;

62、sd2、测量与控制系统先选择量程最大的电流互感器所在的切换支路;

63、sd3、电路连通控制模块先将其他切换支路上的动力开关断开,再将该切换支路上的动力开关闭合;

64、sd4、电参数测量模块采集该切换支路上的电流数据;当电参数测量模块采集到的电流数据与当前切换支路上电流互感器的量程比值大于c,则判定该切换支路为最适量程切换支路;此时获得该量程下的电参数,并进行当前工况下后续的流量测试;

65、当电参数测量模块采集到的电流数据与当前切换支路上电流互感器的量程比值大于d且小于c,则电路连通控制模块自动选择量程低一级的切换支路,重复sd3~sd4,直至选到最适量程切换支路,完成当前工况下的电参测量和后续的流量测试;

66、当电参数测量模块采集到的电流数据与当前切换支路上电流互感器的量程比值小于等于d,则电路连通控制模块跳级选择量程低两级的切换支路,重复sd3~sd4,直至选到最适量程切换支路,完成当前工况下的电参测量和后续的流量测试。

67、本发明的有益效果在于:

68、(1)本发明的能效试验台通过在试验工位后依次串联可以对后续流量测量气路中进气压力进行调节的流量选择气路,以及具有不同量程与测量精度的测量气路,使本发明的能效试验台可以对安装在试验工位上不同型号的动力压缩机进行不同工况下的整机能效测试,大大降低了压缩机整机能效试验需要依据压缩机型号专门定制试验台而产生的成本,本发明的能效试验台具有很高的通用性,提高了压缩机整机能效试验的测试效率。

69、(2)本发明试验台的动力电路可以根据满额工况下铭牌参数输入录入或量程比对,自动选择出当前工况下的测量电流的最适量程电流互感器所在的切换支路,若后续还存在其需要测试的偏离工况条件,本发明试验台会根据满额工况的参数,以及自定义的偏离工况与满额工况之间的关系,自动计算出各种偏离工况下的设定功率与设定电流,并进行动力电路切换;当铭牌参数清晰无误时,可直接根据铭牌参数输入,选择最适量程动力电路的切换支路,测试效率高;当铭牌参数不清晰时,无需人工录入待测动力压缩机的铭牌参数,本试验台会通过量程比对自动完成最适量程的切换支路选择,避免了人工录入铭牌可能产生的数据错误,更避免了人工录入错误导致待测动力压缩机所有工况下的电参数测试结果都不精确或者超出量程无法测量的风险。

70、(3)本发明综合采集不同型号压缩机工作时的两个维度状态参量,对样本数据中的整机质量与稳定工况噪声数据进行聚团划分,进行knn分类计算,对分类结果进行映射,利用整机质量与稳定工况噪声的二维信息在整机排量的实时预测,完成最适量程的准确选择。即当本发明采用该种全自动测量方式进行最适量程的流量测量气路的选择时,无需录入待测动力压缩机的铭牌参数,也无需从大量程到小量程的多次测量支路的比对与切换,就可以全过程自动化,通过监测整机质量与系统稳定工作的噪声完成最适量程的测量支路选择,避免了人工录入铭牌可能产生的数据错误,在无需铭牌参数的情况下也能选择出最适量程的测量支路,减少了多次测量支路切换带来的测试时间长和耗电等问题,自动化程度高,缩短了试验时间,保证了气路部分测量容积流量的准确性,提高了试验效率。

71、(4)本发明的测量支路选择还支持铭牌参数输入,也即通过手动录入方式来减少多次测量支路切换时间,提高测试效率;同时,本发明也支持通过量程比对的方案自动选择出最适量程的测量支路,可以在铭牌损坏的条件下通过从大量程气路到小量程气路的依次切换与当前试验压缩机的容积流量进行比对,选择出最适量程的测量支路,无需人工录入待测动力压缩机的铭牌参数,避免了人工录入铭牌可能产生的数据错误,更避免了人工录入错误导致待测动力压缩机所有工况下的流量测试结果都不精确或者超出量程无法测量的风险,保证了气路部分测量容积流量的准确性。

72、(5)本发明的流量选择气路由各不同调节孔径不同的前端电动调节阀两端并联而成,各前端电动调节阀中,可只开启一个前端电动调节阀并调节它的阀门开度,关闭其他前端电动调节阀;也可以同时开启两个及以上的前端电动调节阀并调节它的阀门开度,大流量的前端电动调节阀与小流量的前端电动调节阀相互配合,缩短调节后续流量测量气路中所需气流压力的时间,提高调节的精确程度。

- 还没有人留言评论。精彩留言会获得点赞!