一种液压系统及胶装机的制作方法

本申请涉及生产控制领域,特别是涉及一种液压系统及胶装机。

背景技术:

1、传统压力控制系统都是采用“电机+泵”方式的电液系统,在这个系统中电机的使用效率直接影响着产品胶装设备的生产成本和经济效益。由于工艺要求,大部分电机在工作状态下都处于指定负载而不是满载运行,并且电机在空载的情况下也是处于指定负载运行,可能导致电机运行效率低、浪费电能,且电机也处于频繁波动的状态,导致其输出的压力并不稳定,在产品进行胶装时可能会损坏产品,降低产品的质量。因此提高产品压装压力的稳定性及降低电机能耗成为企业面临的一个重要问题。

技术实现思路

1、本申请至少提供一种液压系统及胶装机,能够持续输出稳定的压力。

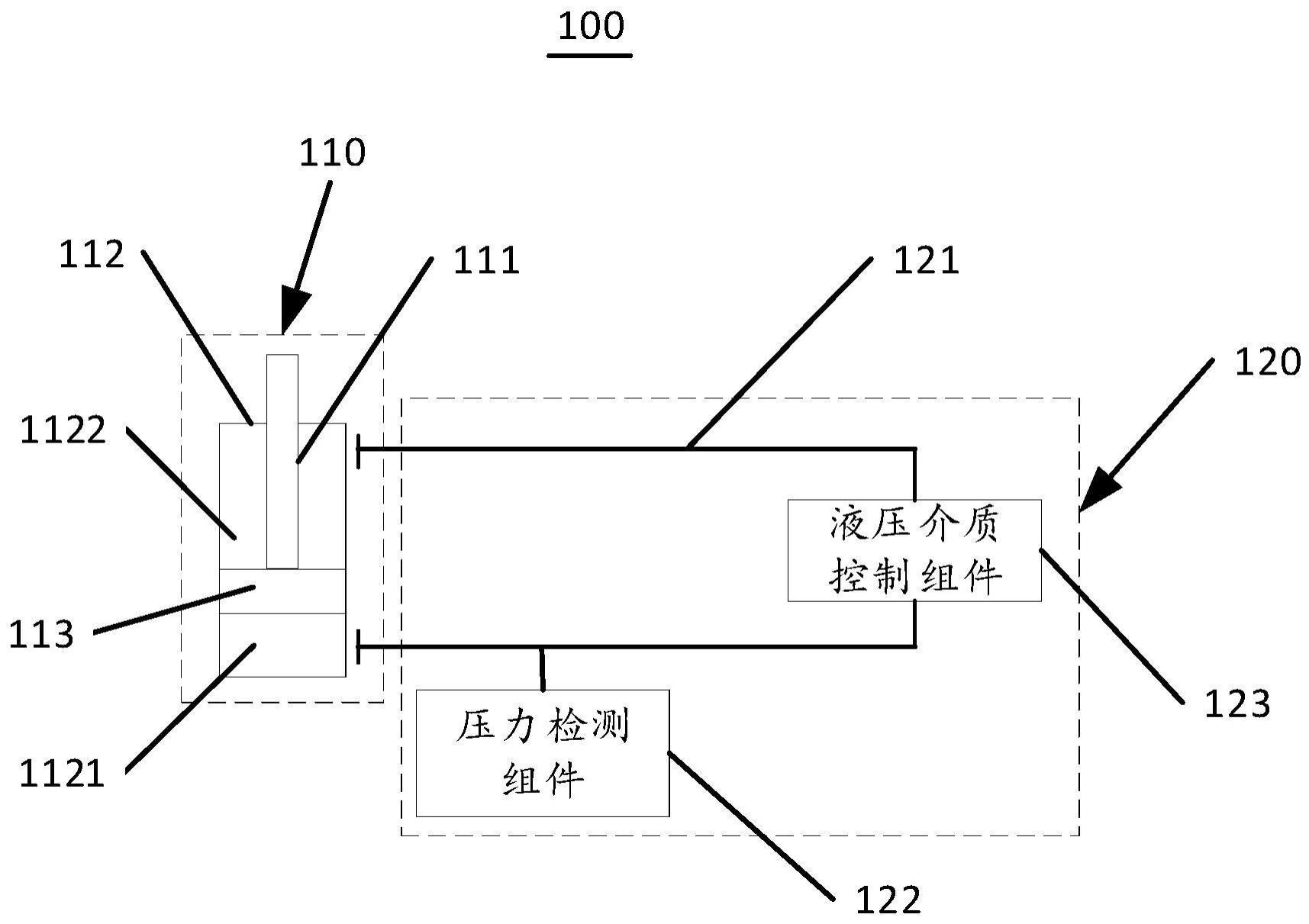

2、本申请第一方面提供了一种液压系统,包括:液压缸,液压缸包括活塞杆和容置腔,活塞杆在容置腔中的液压介质的作用下部分伸入或伸出容置腔;液压介质供给系统,包括液压介质供给管路、压力检测组件以及液压介质控制组件,液压介质供给管路与容置腔连接形成液压回路,压力检测组件与液压缸连接,用于检测液压缸产生的内部压力,液压介质控制组件与液压介质供给管路连接,用于基于内部压力,调整液压介质供给管路中液压介质的流量和/或压力。

3、其中,液压介质控制组件包括流量控制组件,流量控制组件的两端分别与液压介质供给管路连接,流量控制组件用于响应于压力检测组件检测到的内部压力小于第一压力阈值,控制流量控制组件的模式为预设大流量模式,或流量控制组件用于响应于压力检测组件检测到的内部压力大于或等于第一压力阈值,控制流量控制组件的模式为预设小流量模式。

4、其中,液压介质控制组件包括压力控制组件,压力控制组件的两端分别与液压介质供给管路连接,压力控制组件用于响应于压力检测组件检测到的内部压力小于第一压力阈值,控制压力控制组件的模式为预设小压力模式,或压力控制组件用于响应于压力检测组件检测到的压力大于或等于第一压力阈值,控制压力控制组件的模式为预设大压力模式。

5、其中,液压介质控制组件包括流量控制组件以及压力控制组件,流量控制组件一端与压力控制组件的一端连接,压力控制组件、流量控制组件、液压介质供给管路以及容置腔形成液压回路,流量控制组件和压力控制组件用于响应于压力检测组件检测到的内部压力小于第一压力阈值,控制流量控制组件的模式为预设大流量模式,控制压力控制组件的模式为预设小压力模式;或流量控制组件和压力控制组件用于响应于压力检测组件检测到的内部压力大于或等于第一压力阈值,控制流量控制组件的模式为预设小流量模式,控制压力控制组件的模式为预设大压力模式。

6、其中,容置腔包括无杆腔,液压系统还包括电磁阀,电磁阀设置在液压介质供给管路上,电磁阀用于响应于无杆腔中的液压大于或等于第二压力阈值,控制电磁阀切换为泄压通道以便无杆腔内的液压介质经泄压通道流出,或电磁阀用于响应于无杆腔中的液压小于第二压力阈值,控制电磁阀切换为单向阀通道以便液压介质经单向阀通道流入无杆腔。

7、其中,容置腔还包括有杆腔,液压系统还包括设置在液压介质供给管路上的换向阀,换向阀包括若干阀门口,换向阀一端与电磁阀连接,各阀门口与液压介质供给管路的连接方式为第一连接方式的情况下,液压介质经换向阀、电磁阀的单向阀通道进入无杆腔,活塞杆的至少部分从容置腔伸出;或,各阀门口与液压介质供给管路的连接方式为第二连接方式的情况下,液压介质经换向阀进入有杆腔,活塞杆的至少部分伸入容置腔;或,各阀门口与液压介质供给管路的连接方式为第三连接方式的情况下,有杆腔内的液压介质经换向阀流出,无杆腔内的液压介质经电磁阀的泄压通道、换向阀流出,以对容置腔进行泄压。

8、其中,液压系统还包括驱动模块,驱动模块与液压介质控制组件连接,用于接收并响应流量指令和/或压力指令,控制液压介质控制组件调整液压介质供给管路中液压介质的流量和/或压力。

9、其中,液压系统还包括控制器,控制器分别连接压力检测组件以及驱动模块,控制器用于基于压力检测组件检测到的内部压力,生成流量指令和/或压力指令。

10、其中,液压介质为油,液压系统还包括吸油滤油组件以及油箱,吸油滤油组件用于从油箱中吸油并对油进行过滤后提供至液压介质供给管路。

11、其中,液压系统还包括节流组件,节流组件与电磁阀连接,节流组件用于调整经电磁阀的液压介质的流速。

12、本申请第二方面提供了一种胶装机,包括:主体框架;支撑装置,支撑装置设置于主体框架上,用于支撑制品胶装;如上述第一方面的液压系统,设置于主体框架上,用于在制品胶装过程中与支撑装置配合以固定待胶装的制品。

13、上述方案,利用压力检测组件检测液压缸内产生的压力,并将压力信息反馈给液压介质控制组件,液压介质控制组件根据压力信息调整液压介质供给管路中液压介质的流量、压力,从而调整液压缸内的压力,以使得液压缸能够持续输出稳定的压力。

14、应当理解的是,以上的一般描述和后文的细节描述仅是示例性和解释性的,而非限制本申请。

技术特征:

1.一种液压系统,其特征在于,包括:

2.根据权利要求1所述的液压系统,其特征在于,所述液压介质控制组件包括流量控制组件,所述流量控制组件的两端分别与所述液压介质供给管路连接,所述流量控制组件用于响应于所述压力检测组件检测到的所述内部压力小于第一压力阈值,控制所述流量控制组件的模式为预设大流量模式,或所述流量控制组件用于响应于所述压力检测组件检测到的所述内部压力大于或等于所述第一压力阈值,控制所述流量控制组件的模式为预设小流量模式。

3.根据权利要求1所述的液压系统,其特征在于,所述液压介质控制组件包括压力控制组件,所述压力控制组件的两端分别与所述液压介质供给管路连接,所述压力控制组件用于响应于所述压力检测组件检测到的所述内部压力小于第一压力阈值,控制所述压力控制组件的模式为预设小压力模式,或所述压力控制组件用于响应于所述压力检测组件检测到的压力大于或等于所述第一压力阈值,控制所述压力控制组件的模式为预设大压力模式。

4.根据权利要求1所述的液压系统,其特征在于,所述液压介质控制组件包括流量控制组件以及压力控制组件,所述流量控制组件一端与所述压力控制组件的一端连接,所述压力控制组件、所述流量控制组件、所述液压介质供给管路以及所述容置腔形成所述液压回路,所述流量控制组件和所述压力控制组件用于响应于所述压力检测组件检测到的所述内部压力小于第一压力阈值,控制所述流量控制组件的模式为预设大流量模式,控制所述压力控制组件的模式为预设小压力模式;或所述流量控制组件和所述压力控制组件用于响应于所述压力检测组件检测到的所述内部压力大于或等于所述第一压力阈值,控制所述流量控制组件的模式为预设小流量模式,控制所述压力控制组件的模式为预设大压力模式。

5.根据权利要求1-4任意一项所述的液压系统,其特征在于,所述容置腔包括无杆腔,所述液压系统还包括电磁阀,所述电磁阀设置在所述液压介质供给管路上,所述电磁阀用于响应于所述无杆腔中的液压大于或等于第二压力阈值,控制所述电磁阀切换为泄压通道以便所述无杆腔内的所述液压介质经所述泄压通道流出,或所述电磁阀用于响应于所述无杆腔中的液压小于所述第二压力阈值,控制所述电磁阀切换为单向阀通道以便所述液压介质经所述单向阀通道流入所述无杆腔。

6.根据权利要求5所述的液压系统,其特征在于,所述容置腔还包括有杆腔,所述液压系统还包括设置在所述液压介质供给管路上的换向阀,所述换向阀包括若干阀门口,所述换向阀一端与所述电磁阀连接,各所述阀门口与所述液压介质供给管路的连接方式为第一连接方式的情况下,所述液压介质经所述换向阀、所述电磁阀的所述单向阀通道进入所述无杆腔,所述活塞杆的至少部分从所述容置腔伸出;或,各所述阀门口与所述液压介质供给管路的连接方式为第二连接方式的情况下,所述液压介质经换向阀进入所述有杆腔,所述活塞杆的至少部分伸入所述容置腔;或,各所述阀门口与所述液压介质供给管路的连接方式为第三连接方式的情况下,所述有杆腔内的所述液压介质经所述换向阀流出,所述无杆腔内的所述液压介质经所述电磁阀的泄压通道、所述换向阀流出,以对所述容置腔进行泄压。

7.根据权利要求1所述的液压系统,其特征在于,所述液压系统还包括驱动模块,所述驱动模块与所述液压介质控制组件连接,用于接收并响应流量指令和/或压力指令,控制所述液压介质控制组件调整所述液压介质供给管路中所述液压介质的流量和/或压力。

8.根据权利要求7所述的液压系统,其特征在于,所述液压系统还包括控制器,所述控制器分别连接所述压力检测组件以及所述驱动模块,所述控制器用于基于所述压力检测组件检测到的所述内部压力,生成所述流量指令和/或压力指令。

9.根据权利要求1所述的液压系统,其特征在于,所述液压介质为油,所述液压系统还包括吸油滤油组件以及油箱,所述吸油滤油组件用于从所述油箱中吸油并对油进行过滤后提供至所述液压介质供给管路。

10.根据权利要求5所述的液压系统,其特征在于,所述液压系统还包括节流组件,所述节流组件与所述电磁阀连接,所述节流组件用于调整经所述电磁阀的所述液压介质的流速。

11.一种胶装机,其特征在于,包括:

技术总结

本申请公开了一种液压系统和胶装机,该液压系统包括:液压缸,液压缸包括活塞杆和容置腔,活塞杆在容置腔中的液压介质的作用下部分伸入或伸出容置腔;液压介质供给系统,包括液压介质供给管路、压力检测组件以及液压介质控制组件,液压介质供给管路与容置腔连接形成液压回路,压力检测组件与液压缸连接,用于检测液压缸产生的内部压力,液压介质控制组件与液压介质供给管路连接,用于基于内部压力,调整液压介质供给管路中液压介质的流量和/或压力。上述方案,能够使液压缸持续输出稳定的压力。

技术研发人员:赵建余,贾见士,马锦伟,陈菲,石留余

受保护的技术使用者:江苏神马电力股份有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!