液压缸的制作方法

本发明涉及液压设备,特别涉及一种液压缸。

背景技术:

1、在液压设备领域,一般规定当液压缸的运行速度>0.2m/s时,就必须设置缓冲结构,减小活塞运行至液压缸两端时,对液压缸底和缸盖的冲击。有时为了保证设备的操作体验感,特别是在高空作业车领域,其使用的液压缸同样设置了相应的缓冲结构。

2、目前,液压缸实现缓冲的方法基本有两种:一种是在液压缸外部控制,增加液压缸的行程感应,通过控制终端的液压油流量,实现液压缸运行速度降低,其结构较为复杂,成本高;一种是在液压缸内部设计缓冲结构,其结构简单紧凑,应用较广泛。

3、现有的在液压缸内部设置缓冲结构的技术中,通常是通过间隙节流作用,即通过缓冲柱塞与缓冲孔之间的间隙配合进行节流,使液压缸运动到两端点附近时形成足够的内压,降低液压缸的运行速度,以减小冲击。但这种缓冲结构存在不足:要求缓冲柱塞和缓冲孔之间具有极高的同轴度和极小的配合间隙,往往缓冲柱塞设置在活塞两端,而缓冲孔设置在缸底座和导向套上,且缸底座与缸筒之间常采用焊接,导向套和缸筒为螺纹连接,这就要求活塞、导向套、缸筒、缸底座各个零件的同轴度要求极高,导致其加工精度要求高,另外,缸底座与缸筒的焊接变形也容易破坏这种精密配合。

技术实现思路

1、本发明旨在至少解决现有技术中存在的技术问题之一。为此,本发明提出一种液压缸,能够降低零件的加工精度要求,从而降低成本。

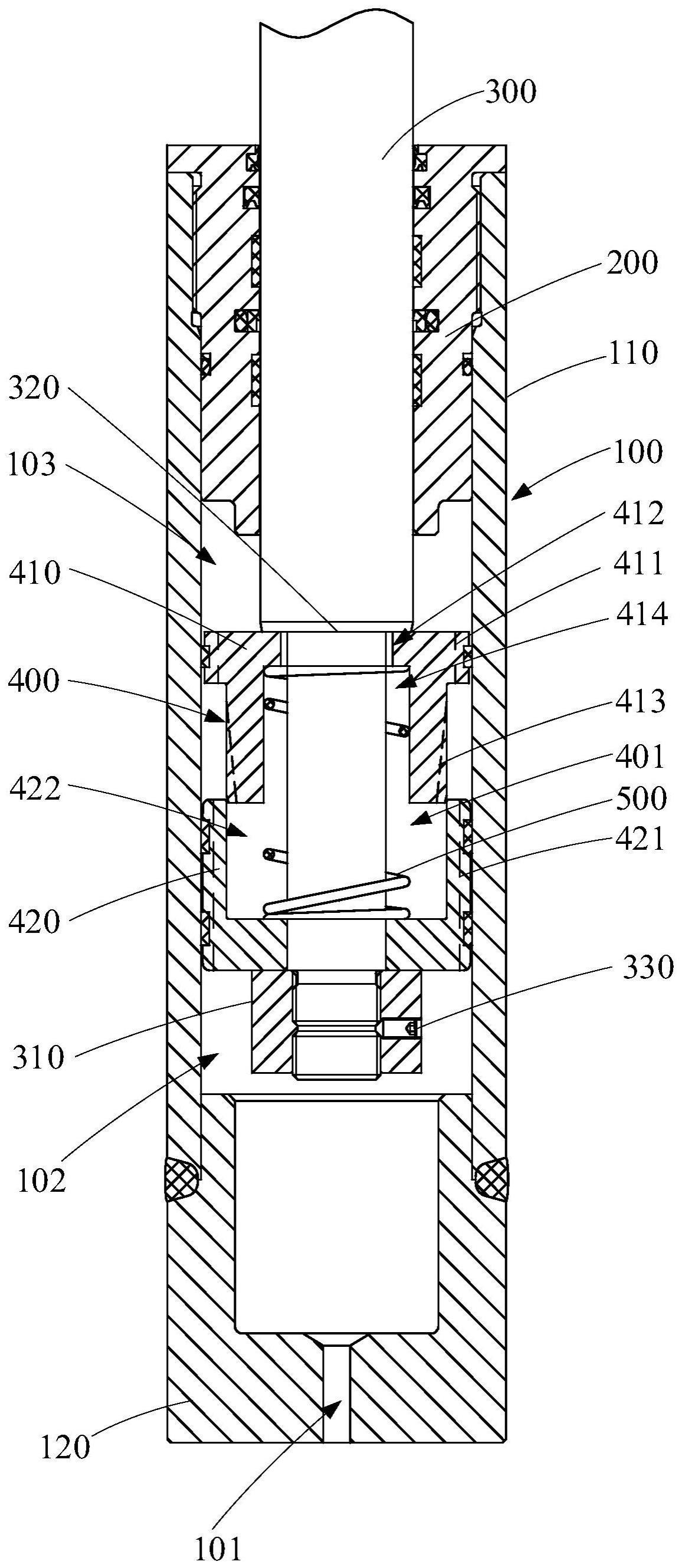

2、根据本发明一些实施例的液压缸,包括:缸体组件,所述缸体组件的一端设有无杆腔油口,另一端的内部设置有导向套;活塞杆,所述活塞杆可活动地穿设于所述导向套,并使所述活塞杆的伸入端伸入至所述缸体组件内,所述活塞杆的伸入端固定连接有抵持件,且所述活塞杆的侧壁形成有与所述抵持件相间隔的抵持部,所述抵持部位于所述抵持件靠近所述导向套的一侧;活塞组件,所述活塞组件位于所述缸体组件内,所述活塞组件包括套设于所述活塞杆外并可沿所述活塞杆的轴向移动的第一活塞、以及套设于所述活塞杆外并可沿所述活塞杆的轴向移动的第二活塞,所述第一活塞以及所述第二活塞均被限定在所述抵持部与所述抵持件之间,且所述第一活塞位于所述第二活塞靠近所述抵持部的一侧,所述缸体组件的内部还设有限位部,所述限位部位于所述第二活塞远离所述第一活塞的一侧,所述第一活塞与所述第二活塞之间设置有弹性压缩件;

3、所述第一活塞与所述第二活塞之间形成有缓冲腔;所述第一活塞设有第一过油通道;所述第二活塞设有第二过油通道;所述第一过油通道的一端与所述缸体组件的有杆腔连通,所述第一过油通道的另一端与所述第二过油通道的一端连通,所述第二过油通道的另一端与所述缸体组件的无杆腔连通;所述第一活塞还设有与所述缓冲腔连通的第三过油通道,所述第三过油通道在所述第一活塞与所述抵持部相抵时被所述抵持部密封,所述第三过油通道在所述第一活塞与所述抵持部分离时与所述缸体组件的有杆腔连通;

4、其中,所述第一活塞与所述第二活塞能够相互靠近或相互远离,在所述第一活塞与所述第二活塞未抵紧前,所述第一过油通道的另一端以及所述第二过油通道的一端还均与所述缓冲腔连通。

5、根据本发明实施例的液压缸,至少具有如下有益效果:

6、本发明的液压缸的使用原理如下:

7、当液压油从无杆腔油口进油时,液压油经过第二活塞的第二过油通道和第一活塞的第一过油通道到达有杆腔,此时,液压油也可以进入缓冲腔内,在弹性压缩件和液压油的压力的作用下,第一活塞能够保持与活塞杆的抵持部相抵,第二活塞能够保持与抵持件相抵,此时,第一活塞和第二活塞形成的组合体以及活塞杆可以在液压油的推动下远离无杆腔油口。

8、当第一活塞与导向套相抵时,当继续往无杆腔油口进油,活塞杆连同抵持件继续带动第二活塞远离无杆腔油口,第一活塞由于导向套的阻挡,无法继续远离无杆腔油口,第一活塞第二活塞发生相对运动,两者形成嵌套关系,当活塞杆连同抵持件继续带动第二活塞远离无杆腔油口的过程中,缓冲腔内的液压油通过第一活塞和第二活塞之间的配合间隙缓慢流出,迫使活塞杆运行速度降低,直至第二活塞与第一活塞相抵,活塞杆运行至上端点,上升缓冲完成。

9、当无杆腔油口与回油箱相通时,液压缸内液压油压力下降,不足以平衡活塞杆所带负载时,活塞杆开始朝向无杆腔油口移动,第二活塞与导向套分开,液压油通过第三过油通道进入至缓冲腔内,在弹性压缩件的作用下,第一活塞相对于第二活塞向上运动,直至恢复至初始状态,当组合体继续下降至第一活塞与抵持部相抵,第二活塞与限位部相抵时,限位部能够对第二活塞进行限位,无法继续下降,第一活塞和第二活塞发生相对运动,两者形成嵌套关系,当活塞杆连同抵持件继续带动第一活塞下降时,缓冲腔内的液压油能通过第一活塞和第二活塞之间的配合间隙以及第二活塞与活塞杆的配合间隙中缓慢流出,迫使活塞杆运行速度降低,直至第一活塞与第二活塞相抵,活塞杆运行至下端点,下降缓冲完成。

10、本发明的液压缸的结构紧凑,只需要保证第一活塞与第二活塞的相互配合精度,以及第二活塞与活塞杆的相互配合精度即可,加工精度容易控制,省去了常规的缓冲柱塞与焊接式底座的精密配合,从而达到降低成本的目的。另外,第一活塞在缸体组件中,径向处于浮动状态,当第一活塞与第二活塞发生相对运动时,能够自动对中,减小两者之间的相互摩擦,保证良好的缓冲效果及延长使用寿命。

11、根据本发明的一些实施例,所述第二活塞靠近所述第一活塞的一侧设有第一腔室,所述第一活塞能够穿设进所述第一腔室内。

12、根据本发明的一些实施例,所述第一活塞包括与所述缸体组件的内侧壁密封配合的密封部、以及与所述密封部连接的穿设部,所述穿设部能够穿设进所述第一腔室内,所述穿设部的外侧壁与所述缸体组件的内侧壁相间隔,且所述穿设部的外侧壁设有过油槽,所述过油槽与所述第一过油通道的另一端连通,且所述过油槽与所述第二过油通道的一端连通。

13、根据本发明的一些实施例,所述第一过油通道开设于所述密封部,所述第一过油通道的另一端与所述穿设部的外侧壁和所述缸体组件的内侧壁之间的间隙连通。

14、根据本发明的一些实施例,所述第二过油通道的一端与所述穿设部的外侧壁和所述缸体组件的内侧壁之间的间隙连通。

15、根据本发明的一些实施例,所述穿设部靠近所述第二活塞的一侧设有第二腔室,所述第二腔室与所述第一腔室连通,所述第三过油通道与所述第二腔室连通。

16、根据本发明的一些实施例,所述穿设部的外侧壁与所述第一腔室的侧壁导向配合。

17、根据本发明的一些实施例,所述弹性压缩件为弹簧,所述弹簧套设于所述活塞杆外。

18、根据本发明的一些实施例,所述缸体组件包括缸筒以及设置于所述缸筒的一端的底座,所述导向套设置于所述缸筒的另一端的内部。

19、根据本发明的一些实施例,所述第三过油通道的一端与所述缓冲腔连通,另一端与所述抵持部相对设置,当所述第一活塞与所述抵持部相抵时,所述第三过油通道的另一端被所述抵持部密封,当所述第一活塞与所述抵持部分开时,所述第三过油通道的另一端与所述缸体组件的有杆腔连通。

20、本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

- 还没有人留言评论。精彩留言会获得点赞!