同步液压系统及工程机械的制作方法

本发明涉及工程机械,尤其涉及一种同步液压系统及工程机械。

背景技术:

1、在工程机械领域,存在很多需要使用双缸同步运动的作业场合及工况,如双缸变幅、配重同步运动等。在起重机中,针对不同工况需要拆装配重,现有使用的配重升降机构主要包括配重提升和顶升两种。两种方法均是通过液压换向元件来控制配重油缸的伸缩动作,通过流量控制元件实现配重油缸动作的同步性。现有的双缸同步运动相关方案,大多数是通过同步阀来完成双缸的流量控制,以此来达到同步效果。

2、起重机配重顶升系统相关方案,有通过支腿控制阀完成油缸运动的换向,油缸的同步性则利用配重顶升阀来实现。配重顶升阀的工作原理是通过在不同油缸的无杆腔油路设置相同尺寸的节流阻尼实现流量相同,保证油缸同步伸出与缩回。由于制造和安装误差,实际两个配重油缸所承受的负载不完全相同,造成节流阻尼前后压差也不相同,并不能保证同步性。因此,配重油缸在实际工作过程中同步性较差,造成配重倾斜不稳,容易对油缸造成损伤,同时还存在安全隐患。

3、鉴于此,有必要提供一种新的同步液压系统及工程机械,以解决或至少缓解上述技术缺陷。

技术实现思路

1、本发明的主要目的是提供一种同步液压系统及工程机械,旨在解决现有技术中液压系统同步性较差和易损伤油缸的技术问题。

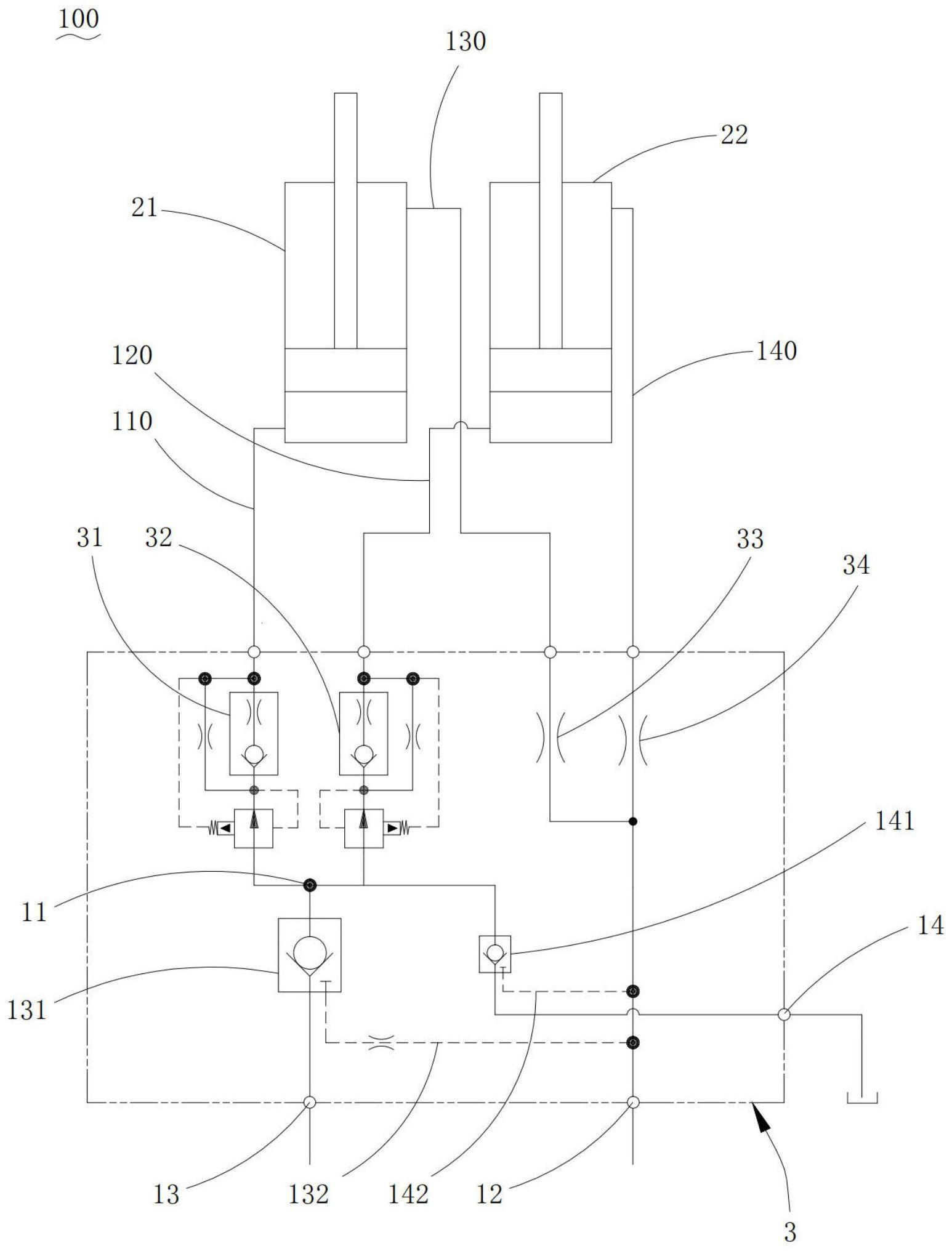

2、为实现上述目的,根据本发明的一方面,本发明提供一种同步液压系统,包括:

3、第一连通口;

4、第二连通口;

5、油缸组件,包括至少两个油缸,所述油缸的无杆腔与所述第一连通口连通,所述油缸的有杆腔与所述第二连通口连通;

6、同步机构,包括同步组件,所述同步组件的数量与所述油缸的数量相同,所述同步组件包括串联设置于所述油缸的无杆腔和所述第一连通口之间的压力补偿件和油路控制件,所述压力补偿件分别与所述油路控制件的两端的连通,各组所述同步组件的压力补偿件的预设压差相同。

7、在一实施例中,所述油路控制件包括单向节流阀,所述压力补偿件和所述单向节流阀串联设置,且所述压力补偿件分别与所述单向节流阀的前端和后端的油路连通。

8、在一实施例中,所述油路控制件还包括无杆腔阻尼,所述无杆腔阻尼与所述单向节流阀并联设置。

9、在一实施例中,所述压力补偿件包括主体和调节件,所述主体形成有第一内腔、第一压力控制口和第二压力控制口,所述调节件设置于所述第一内腔内,且所述调节件位于所述第一压力控制口和所述第二压力控制口之间,所述第一压力控制口连通所述油路控制件的后端和所述第一内腔,所述第二压力控制口连通所述油路控制件的前端和所述第一内腔,所述调节件用于调节所述第一内腔的流通截面积。

10、在一实施例中,所述调节件包括预紧弹簧和阀芯,所述预紧弹簧的两端分别与所述阀芯和所述主体的内壁面抵接。

11、在一实施例中,所述同步液压系统还包括第三连通口,所述第三连通口与所述第一连通口连通,所述第三连通口与所述第一连通口的油路中设置有第一液控单向阀,所述第一液控单向阀的第一控制油路与所述第二连通口连通。

12、在一实施例中,所述同步液压系统还包括第四连通口,所述第四连通口与所述第一连通口连通,所述第四连通口与所述第一连通口的油路中设置有第二液控单向阀,所述第二液控单向阀的第二控制油路与所述第二连通口连通。

13、在一实施例中,所述油缸组件包括第一油缸和第二油缸,所述同步机构还包括第一有杆腔阻尼和第二有杆腔阻尼,所述第一有杆腔阻尼设置于所述第一油缸的有杆腔与所述第二连通口连通的第三油路中,所述第二有杆腔阻尼设置于所述第二油缸的有杆腔与所述第二连通口连通的第四油路中。

14、根据本发明的另一方面,本发明还提供一种工程机械,工程机械包括工程机械本体和如上所述的同步液压系统。

15、在一实施例中,所述工程机械为起重机。

16、在一实施例中,所述油缸组件为起重机的配重油缸。

17、本发明技术方案中,以油缸组件包括第一油缸和第二油缸为例,第一连通口和第二连通口可以分别连通压力油或油箱;当第一连通口与压力油连通,第二连通口与油箱连通时,压力油从第一油路和第二油路分别进入第一油缸和第二油缸的无杆腔内,第一油缸和第二油缸的有杆腔内的压力油从第二连通口流入油箱,实现油缸杆的伸出;当第一连通口与油箱连通,第二连通口与压力油连通时,压力油分别进入第一油缸和第二油缸的有杆腔内,第一油缸和第二油缸的无杆腔内的压力油分别通过第一油路和第二油路汇合至第一连通口并流入油箱中。预设压差是指第一压力补偿件或第二压力补偿件预先设定的压力差,从而保证第一油路控制件或第二油路控制件的前后油路的压力差与预设压差相同,当后端油路的压力升高时,在压力补偿件的作用下,前端油路的压力也会相应地升高,从而保持一个较为稳定的压力差值;而第一油路控制件的前后油路压力差与第二油路控制件的前后油路压力差相同时,能够很轻松地保证从第一油路流入到第一油缸的无杆腔内的压力油与从第二油路流入到第二油缸的无杆腔内的压力油流量相同,实现第一油缸和第二油缸的同步伸出,不会造成起重机或其它工程设备在配重过程中倾斜等异常,致使损坏油缸。本发明第一油缸和第二油缸的流入流量相互独立,并能够分别根据第一压力补偿件和第二压力补偿件进行反馈调节,实时保证流入第一油缸和第二油缸的无杆腔内的压力油流量相同,具有同步性好、不易损坏油缸和安全性强的优点。

技术特征:

1.一种同步液压系统(100),其特征在于,包括:

2.如权利要求1所述的同步液压系统(100),其特征在于,所述油路控制件包括单向节流阀,所述压力补偿件和所述单向节流阀串联设置,且所述压力补偿件分别与所述单向节流阀的前端和后端的油路连通。

3.如权利要求2所述的同步液压系统(100),其特征在于,所述油路控制件还包括无杆腔阻尼,所述无杆腔阻尼与所述单向节流阀并联设置。

4.如权利要求1所述的同步液压系统(100),其特征在于,所述压力补偿件包括主体和调节件,所述主体形成有第一内腔(3115)、第一压力控制口(3113)和第二压力控制口(3114),所述调节件设置于所述第一内腔(3115)内,且所述调节件位于所述第一压力控制口(3113)和所述第二压力控制口(3114)之间,所述第一压力控制口(3113)连通所述油路控制件的后端和所述第一内腔(3115),所述第二压力控制口(3114)连通所述油路控制件的前端和所述第一内腔(3115),所述调节件用于调节所述第一内腔(3115)的流通截面积。

5.如权利要求4所述的同步液压系统(100),其特征在于,所述调节件包括预紧弹簧(3116)和阀芯(3117),所述预紧弹簧(3116)的两端分别与所述阀芯(3117)和所述主体的内壁面抵接。

6.如权利要求1所述的同步液压系统(100),其特征在于,所述同步液压系统(100)还包括第三连通口(13),所述第三连通口(13)与所述第一连通口(11)连通,所述第三连通口(13)与所述第一连通口(11)的油路中设置有第一液控单向阀(131),所述第一液控单向阀(131)的第一控制油路(132)与所述第二连通口(12)连通。

7.如权利要求6所述的同步液压系统(100),其特征在于,所述同步液压系统(100)还包括第四连通口(14),所述第四连通口(14)与所述第一连通口(11)连通,所述第四连通口(14)与所述第一连通口(11)的油路中设置有第二液控单向阀(141),所述第二液控单向阀(141)的第二控制油路(142)与所述第二连通口(12)连通。

8.如权利要求1所述的同步液压系统(100),其特征在于,所述油缸组件包括第一油缸(21)和第二油缸(22),所述同步机构(3)还包括第一有杆腔阻尼(33)和第二有杆腔阻尼(34),所述第一有杆腔阻尼(33)设置于所述第一油缸(21)的有杆腔与所述第二连通口(12)连通的第三油路(130)中,所述第二有杆腔阻尼(34)设置于所述第二油缸(22)的有杆腔与所述第二连通口(12)连通的第四油路(140)中。

9.一种工程机械,其特征在于,包括工程机械本体和如权利要求1至8中任意一项所述的同步液压系统(100)。

10.如权利要求9所述的工程机械,其特征在于,所述工程机械为起重机,所述油缸组件为起重机的配重油缸。

技术总结

本发明公开一种同步液压系统及工程机械,同步液压系统包括第一连通口、第二连通口、油缸组件和同步机构;油缸组件包括至少两个油缸,油缸的无杆腔与第一连通口连通,油缸的有杆腔与第二连通口连通;同步机构,包括同步组件,同步组件的数量与油缸的数量相同,同步组件包括串联设置于油缸的无杆腔和第一连通口之间的压力补偿件和油路控制件,压力补偿件分别与油路控制件的两端的连通,各组同步组件的压力补偿件的预设压差相同。该同步液压系统具有同步性好、不易损坏油缸和安全性强的优点。

技术研发人员:尧新亮,杨耀祥,马宁

受保护的技术使用者:三一汽车起重机械有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!