泵送单元调试设备及其调试方法与流程

本发明涉及一种混凝土泵送单元检测设备,具体地,涉及一种泵送单元调试设备。此外,本发明还涉及一种泵送单元调试方法。

背景技术:

1、混凝土泵车是修建各类工程建筑的重要工程机械,泵送单元是混凝土泵车的核心部分,其主要功能是将料斗中的混凝土不断地吸入混凝土缸内,然后再推出,混凝土经过各布料臂上的输送管道到达目标施工位置。

2、为了保证泵送单元的出厂质量,需要对泵送单元的功能、性能参数、可靠性进行调试。

3、目前,行业内都是采用在整体泵车上进行泵送单元的调试。这存在调试周期长、作业环境差、调试一致性差、生产效率低等问题。

4、现有的调试装置及方法主要有:

5、第一,参见图1所示,使用手动调试水阀设备:在泵送单元的出料口或连接的管路上安装调试水阀设备,调试水阀设备主要包括手动调节阀a、阀入口连接管和回水管。料斗内注满水,用水模拟混凝土进行参数调试。通过调节阀门的通流截面大小,改变对泵送单元液压油缸的负载。

6、第二,参见图2,更换不同的节流板:在泵送单元的出料口或连接的管路上安装带有不同节流孔径的节流板,料斗内注满水,同样用水模拟混凝土进行参数调试。通过更换不同的节流板,改变水流通流截面大小,从而改变负载。

7、以上两种方法均需要人工进行调节水阀或更换节流板,操作过程繁杂,需要多人配合作业。

8、第三,使用电动调试水阀设备,例如中国发明专利申请cn201711444134.2和中国实用专利cn202022457245.0:参见图3所示,在泵车上设置加载装置b1,即电动调试水阀设备,在调试过程中对泵送单元b2进行加载,泵车上的液压系统b3对泵送单元b2进行驱动,泵车控制系统进行整体控制。相较于上述的手动调节阀,电动调试水阀设备用电机替代人工驱动阀芯动作,均在整车调试过程中使用,电动调节阀有行程反馈装置和锁紧功能,可保持调节阀在特定行程位置稳定工作,但无法解决电动调节阀自身无法承受高压、且不能无泄漏关闭的问题。

9、总体而言,无论手动调试还是电动调试,上述在整体泵车上进行泵送单元的调试均存在如下缺点:

10、第一,调试周期长:泵送单元随整机调试,调试时间较长。

11、第二,作业环境差:因泵车需要展臂调试,需求空间大,只能露天进行,日晒雨淋,环境恶劣。

12、第三,调试一致性差:因调试环境、测试条件等差异性大,导致调定的最终参数存在一定的偏差。

13、第四,生产效率低:整车调试作业需要2至3人配合完成,但作业内容不饱和,效率低。

14、第五.用液压系统驱动油压作为设定条件检测泵送单元泄漏量,因整车液压系统和摩擦阻力不同等因素存在检测误差。

15、因此,需要一种开创性的泵送单元调试设备,至少能克服上述缺陷中的一种或多种缺陷。

技术实现思路

1、本发明所要解决的技术问题是提供一种泵送单元调试设备,该泵送单元调试设备能够脱离整体泵车进行调试,并且调试质量高,稳定性好,可靠性高。

2、进一步地,本发明所要解决的技术问题是一种泵送单元调试方法,该泵送单元调试方法能够脱离整体泵车进行调试,并且调试质量高,稳定性好,可靠性高。

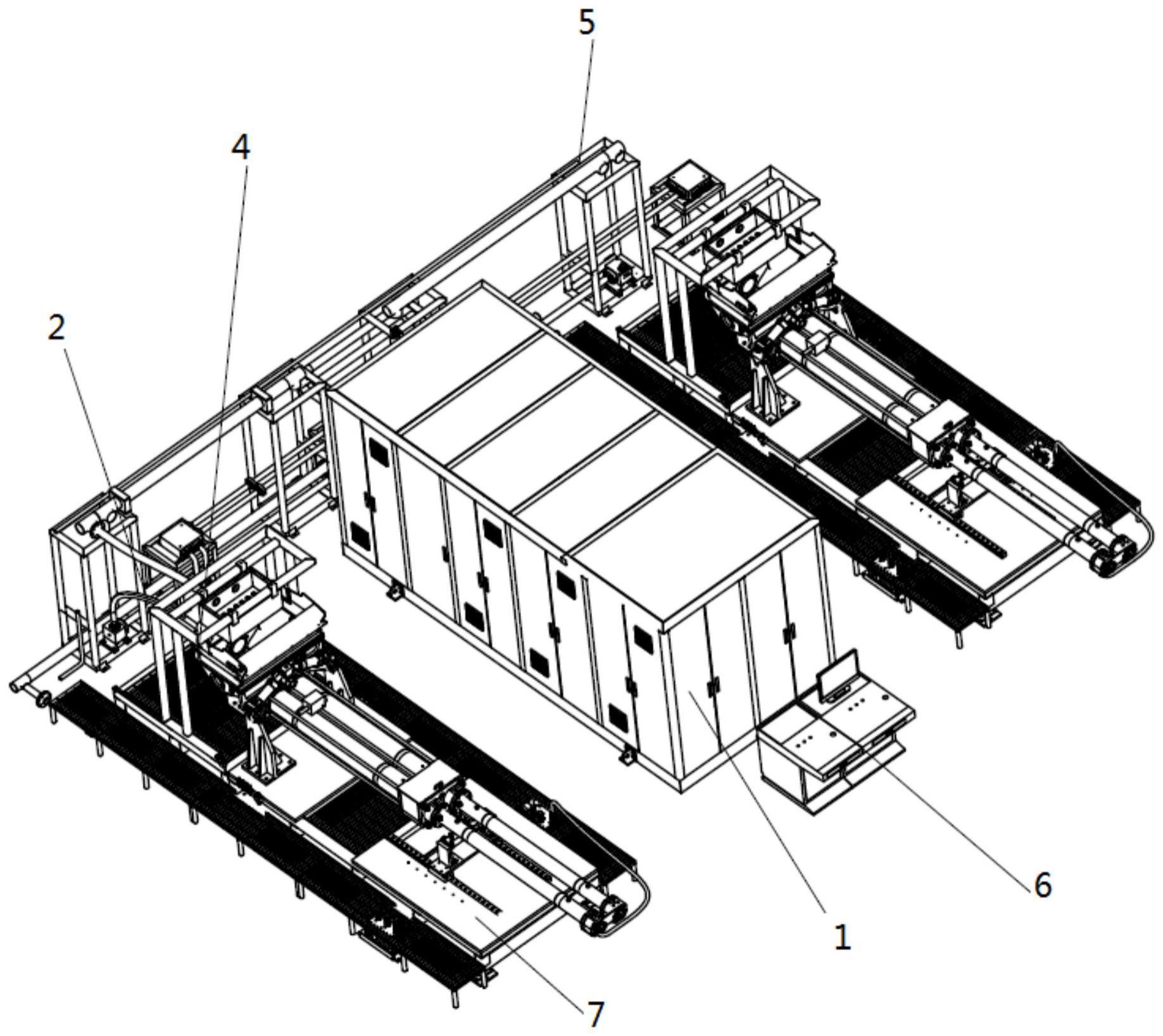

3、为了解决上述技术问题,本发明提供一种泵送单元调试设备,其包括:工位台架,用于承载待测泵送单元;液压驱动单元,用于向所述泵送单元供应需求压力的驱动液压油,以能够驱动所述泵送单元实现泵送功能;流体加载装置,用于向所述泵送单元泵送的所述流体施加模拟负载压力;以及控制单元,电连接于所述液压驱动单元和所述流体加载装置,以在调试过程中协同控制所述液压驱动单元和所述流体加载装置,以调节所述液压驱动单元的驱动液压油油压和所述流体加载装置施加的模拟负载压力。

4、具体地,所述流体加载装置包括流体加载管道和流量调节阀组,所述流体加载管道用于连接到所述泵送单元的出料口与所述料斗之间,以构成流体循环回路,所述流量调节阀组设于所述流体加载管道上,用于调节所述流体承受的负载压力。

5、更具体地,所述流体加载装置还包括压力传感器,所述流体加载管道包括并联的多条加载支路,所述流量调节阀组包括分别设置在所述多条加载支路上的电控加载阀,所述压力传感器设置在所述流体加载管道的设有所述流量调节阀组之前的管段上,所述压力传感器和各个所述电控加载阀电连接于所述控制单元。

6、优选地,所述泵送单元调试设备还包括用于对所述流体加载装置中的加载流体进行冷却的冷却系统。

7、更优选地,所述冷却系统为水冷却系统,该水冷却系统的冷却水循环管路经由所述流体加载装置的加载流体散热器以进行换热,所述冷却水循环管路的一端液路连接到设有冷却循环泵的循环水塔,另一端液路连接到冷凝水塔,该冷凝水塔通过设有散热泵的内部管路液路连接于所述循环水塔。

8、优选地,所述泵送单元调试设备还包括流体添加装置,所述流体添加装置用于连接到所述泵送单元,以能够向所述泵送单元输送用于模拟混凝土的流体;所述流体添加装置包括流体供给管路和流体补充管路,其中所述流体供给管路一端液路连接到蓄水池,另一端用于连接到所述泵送单元的料斗,该流体供给管路上从所述蓄水池的所述一端依次设有流体供给泵、流体供给单向阀和流体供给电动开关阀;以及所述工位台架上设置有工位台架水箱,所述工位台架水箱用于收集从所述泵送单元的料斗溅出的液体,所述流体补充管路一端液路连接于所述工位台架水箱,另一端用于连接到所述料斗,该流体补充管路上设有流体补给泵,所述工位台架水箱内设有电连接于所述控制单元的液位计,且该工位台架水箱还通过排水管连接于所述蓄水池。

9、尤其优选地,所述工位台架上设有用于承载多个待测泵送单元的双承载工位或多承载工位;或者,所述工位台架上用于承载所述泵送的工位上设有能够沿导轨移动的泵送单元水箱支撑装置,以能够适应不同长度的泵送单元。

10、尤其优选地,所述液压驱动单元包括连接于主供油油路的油箱组件,所述油箱组件包括油箱和冷却过滤检测回路,该冷却过滤检测回路的两端液路连接于所述油箱,且该冷却过滤检测回路上沿液压油流动方向依次设有冷却过滤驱动泵、粗过滤器、精过滤器和液压油散热器,且所述冷却过滤检测回路还包括与设有所述粗过滤器、精过滤器和液压油散热器的管段并联的检测支路,该检测支路上设有在线颗粒检测仪和检测电控开关阀。

11、尤其优选地,所述液压驱动单元包括压力控制组件,所述压力控制组件连接到所述液压驱动单元的主供油油路上,该压力控制组件包括插装阀、安全阀以及供油压力调节装置,所述插装阀的第一工作油口连接于所述主供油油路、第二工作油口连接于主回油油路、以及控制油口连接于设有电控通断阀的供油控制油路,该供油控制油路上设有所述供油压力调节装置,所述插装阀的所述控制油口在所述供油控制油路上的连接点位于所述供油压力调节装置的进油口之前,且所述供油控制油路的一端连接于所述主供油油路,另一端连接于所述主回油油路,所述安全阀的一端连接于所述供油控制油路,另一端连接于所述主回油油路,且所述供油压力调节装置电连接于所述控制单元,以通过所述控制单元控制所述供油压力调节装置而调节所述液压驱动单元的驱动液压油油压,所述主供油油路上设有油压检测装置,且所述油压检测装置电连接于所述控制单元。

12、具体选择地,所述油压检测装置设于所述供油控制油路与所述主供油油路连接点之后。

13、更优选地,所述供油压力调节装置为电连接于所述控制单元的电比例溢流阀,所述电比例溢流阀通过所述控制单元的控制改变溢流开启压力,以调节所述液压驱动单元的驱动液压油油压。

14、典型地,所述液压驱动单元包括设置于主供油油路上的油泵组件,所述油泵组件包括主油泵、驱动该主油泵的变频电机和流量计,所述主油泵的泵出油口连接于所述主供油油路,该主供油油路上设有所述流量计。

15、尤其优选地,所述液压驱动单元包括用于切换所述泵送单元泵送方向的方向控制组件,其中,所述方向控制组件包括含有换向阀的主换向阀组;或者,所述方向控制组件包括电连接于所述控制单元的第一换向用电磁插装阀、第二换向用电磁插装阀、第三换向用电磁插装阀和第四换向用电磁插装阀,所述第一换向用电磁插装阀、第二换向用电磁插装阀、第三换向用电磁插装阀和第四换向用电磁插装阀均各自包括换向用二通插装阀和液控用电磁切换阀,所述第一换向用电磁插装阀和第二换向用电磁插装阀各自的所述换向用二通插装阀的第一工作油口液路连接于所述主供油油路,所述第三换向用电磁插装阀和第四换向用电磁插装阀各自的所述换向用二通插装阀的第二工作油口液路连接于主回油油路,所述第一换向用电磁插装阀和第四换向用电磁插装阀各自的所述向用二通插装阀的第二工作油口液路连接于工作油路组件第一连接油路,所述第二换向用电磁插装阀和第三换向用电磁插装阀各自的所述向用二通插装阀的第二工作油口液路连接于工作油路组件第二连接油路;以及所述第一换向用电磁插装阀的液控用电磁切换阀的第一端口液路连接于所述主供油油路、第二端口液路连接于所述主回油油路且第三端口连接于该第一换向用电磁插装阀的换向用二通插装阀的液控端口,以选择性地使得该第一换向用电磁插装阀的换向用二通插装阀的液控端口与所述主供油油路连通或与所述主回油油路连通;所述第二换向用电磁插装阀的液控用电磁切换阀的第一端口液路连接于所述主供油油路、第二端口液路连接于所述主回油油路且第三端口连接于该第一换向用电磁插装阀的换向用二通插装阀的液控端口,以选择性地使得该第二换向用电磁插装阀的换向用二通插装阀的液控端口与所述主供油油路连通或与所述主回油油路连通;所述第三换向用电磁插装阀的液控用电磁切换阀的第一端口液路连接于所述工作油路组件第二连接油路、第二端口液路连接于所述主回油油路且第三端口连接于该第三换向用电磁插装阀的换向用二通插装阀的液控端口,以选择性地使得该第三换向用电磁插装阀的换向用二通插装阀的液控端口与所述工作油路组件第二连接油路连通或与所述主回油油路连通;所述第四换向用电磁插装阀的液控用电磁切换阀的第一端口液路连接于所述工作油路组件第一连接油路、第二端口液路连接于所述主回油油路且第三端口连接于该第四换向用电磁插装阀的换向用二通插装阀的液控端口,以选择性地使得该第四换向用电磁插装阀的换向用二通插装阀的液控端口与所述工作油路组件第一连接油路连通或与所述主回油油路连通。

16、尤其优选地,所述液压驱动单元还包括工作油路组件,所述工作油路组件包括第一工作用电磁插装阀、第二工作用电磁插装阀、第三工作用电磁插装阀和第四工作用电磁插装阀,所述第一工作用电磁插装阀、第二工作用电磁插装阀、第三工作用电磁插装阀和第四工作用电磁插装阀均各自包括工作用插装阀和液控用工作电磁切换阀,其中所述第一工作用电磁插装阀和第三工作用电磁插装阀各自的工作用插装阀的第一端口液路连接于所述工作油路组件第一连接油路,所述第二工作用电磁插装阀和第四工作用电磁插装阀各自的工作用插装阀的第一端口液路连接于所述工作油路组件第二连接油路,所述第一工作用电磁插装阀的工作用插装阀的第二端口连接于泵送单元第一驱动工作油路,所述第二工作用电磁插装阀的工作用插装阀的第二端口连接于泵送单元第二驱动工作油路,所述第三工作用电磁插装阀的工作用插装阀的第二端口连接于泵送单元并行第一驱动工作油路,所述第四工作用电磁插装阀的工作用插装阀的第二端口连接于泵送单元并行第二驱动工作油路;以及所述第一工作用电磁插装阀的液控用工作电磁切换阀液路连接于所述工作油路组件第一连接油路、所述主回油油路和该第一工作用电磁插装阀的工作用插装阀的液控端口,以选择性地切换所述第一工作用电磁插装阀的工作用插装阀的液控端口与所述工作油路组件第一连接油路连通或与所述主回油油路连通;所述第二工作用电磁插装阀的液控用工作电磁切换阀液路连接于所述工作油路组件第二连接油路、所述主回油油路和该第二工作用电磁插装阀的工作用插装阀的液控端口,以选择性地切换该第二工作用电磁插装阀的工作用插装阀的液控端口与所述工作油路组件第二连接油路连通或与所述主回油油路连通;所述第三工作用电磁插装阀的液控用工作电磁切换阀液路连接于所述工作油路组件第一连接油路、所述主回油油路和该第三工作用电磁插装阀的工作用插装阀的液控端口,以选择性地切换所述第三工作用电磁插装阀的工作用插装阀的液控端口与所述工作油路组件第一连接油路连通或与所述主回油油路连通;所述第四工作用电磁插装阀的液控用工作电磁切换阀液路连接于所述工作油路组件第二连接油路、所述主回油油路和该第四工作用电磁插装阀的工作用插装阀的液控端口,以选择性地切换该第四工作用电磁插装阀的工作用插装阀的液控端口与所述工作油路组件第二连接油路连通或与所述主回油油路连通。

17、在上述泵送单元调试设备技术方案的基础上,本发明还提供一种泵送单元调试方法,其中,该泵送单元调试方法利用上述任一技术方案的泵送单元调试设备进行调试,包括如下步骤:第一,将待测泵送单元装载至所述工位台架上,并连接该泵送单元与所述泵送单元调试设备的液压管路、流体加载管路和电控线路;第二,启动所述泵送单元,通过所述流体添加装置在所述泵送单元的料斗内添加流体,并通过所述流体加载装置模拟混凝土泵送过程的负载压力;第三,调整建立所述液压驱动单元的目标供油压力;第四,关闭所述流体加载装置,所述液压驱动单元以所述目标供油压力驱动所述泵送单元的驱动油缸,记录在预设加压时长内所述驱动油缸推进的位移;第五,通过所述控制单元根据所述位移对所述待测泵送单元进行泄漏分析,并确定是否泄漏。

18、进一步地,泵送单元调试方法还包括:第六,提高所述液压驱动单元的驱动液压油油压,确定所述泵送单元的液压元件连接的密封可靠性;第七,停机卸荷,完成调试。

19、优选地,在所述第一步骤中,在连接所述泵送单元与所述泵送单元调试设备之后,若所述工位台架为双工位或多工位台架,还包括识别调试作业工位,并将所述液压驱动单元和控制单元切换对应的所述调试作业工位。

20、进一步优选地,在所述第一步骤中,还包括排出所述泵送单元的驱动油缸及油管内的空气,并确定所述泵送单元的驱动油缸内置的位移传感器参数。

21、具体地,在所述第一步骤中,通过如下方式确定所述泵送单元的驱动油缸内置的位移传感器参数:所述控制控制单元接收并监测所述位移传感器检测值变化和所述驱动油缸内油压的变化,通过控制所述驱动油缸动作将该驱动油缸的活塞杆伸出,当所述驱动油缸内油压上升到所述液压驱动单元的溢流压力、且所述位移传感器检测值不再增大时,判断所述驱动油缸的活塞杆已经伸出到了最大行程位置,此时确定所述位移传感器检测值对应的所述活塞杆位移最大值;以及控制所述驱动油缸动作将所述活塞杆收回,当所述驱动油缸内油压上升到所述溢流压力,且所述位移传感器检测值不再减小时,判断所述驱动油缸的活塞杆已经收回到了最小行程位置,此时确定所述位移传感器检测值对应的活塞杆位移最小值,所述控制单元完成所述驱动油缸内置的位移传感器参数记录。

22、尤其优选地,所述第三步骤包括:所述控制单元通过所述压力传感器实时监测泵送加载过程中的流体压力,通过对比实测流体压力和预设泄漏测试压力确定对应的所述驱动油缸的所述目标供油压力。

23、更优选地,所述确定目标供油压力包括所述实测流体压力在所述预设泄漏测试压力范围内,锁定所述压力控制组件的当前压力设定值为所述目标供油压力;所述实测流体压力不在所述预设泄漏测试压力范围内时,调节所述压力控制组件以使得所述实测流体压力在所述预设泄漏测试压力范围内,并锁定调节后的所述压力控制组件的压力设定值为所述目标供油压力。

24、进一步优选地,所述第三步骤中,锁定所述压力控制组件的压力设定值为所述目标供油压力包括:1)通过所述控制单元将所述压力控制组件的溢流开启压力设置为所述目标供油压力,并通过所述油泵组件的运转使得所述压力控制组件开启溢流;2)在所述压力控制组件开启溢流的状态下,实时监测当前供油压力,对比实时监测的供油压力与所述目标供油压力的差值,通过所述控制单元调节所述压力控制组件,直至监测的当前供油压力等于所述目标供油压力。

25、具体地,所述第四步骤中,通过所述控制单元接收所述驱动油缸内置的位移传感器实时检测的所述活塞杆的位移量。

26、尤其优选地,所述第五步骤中,根据所述泵送单元的所述驱动油缸和砼缸的特征参数计算泄漏量,所述泄漏量为q=0.25πd2*l0,对比最大允许泄漏值确定是否泄漏,其中,d为砼缸的内径,l0为所述位移。

27、通过上述技术方案,本发明的泵送单元调试设备独创性地形成了独立于整体泵车的调试设备,泵送单元无需随整机调试,有效缩短了调试周期,并且其可以安装在专门的调试车间内,无需整体泵车的展臂调试,调试作业环境好,需求空间小,避免了现有技术只能露天调试、日晒雨淋、环境恶劣的缺点。尤其是,本发明的调试设备采用流体加载装置模拟混凝土泵送过程中的负载压力,通过调试预设的泄漏负载压力来调节目标供油压力,其调试一致性良好,因调试环境、测试条件等比较稳定,基本不存在现有技术中因整车液压系统和摩擦阻力不同等因素存在检测误差,有效提高了调试质量、稳定和可靠性,减少了调试偏差。并且,本发明的调试设备采用控制单元进行协同控制,其调试效率高,人工作业少,有效地减小了调试强度。

28、另外,在本发明的优选方式中,本发明设有专门的冷却系统,这有效地避免了泵送单元加载调试过程中流体温度不断升高,易造成混凝土砼缸活塞膨胀等不利影响。

29、本发明的其他特征和优点将在随后的具体实施方式部分予以详细说明。

- 还没有人留言评论。精彩留言会获得点赞!