一种阶梯收缩型螺旋槽气膜密封结构

本发明属于航空发动机压气机轴承腔封严领域,涉及一种螺旋槽气膜密封结构,具体涉及一种阶梯收缩型螺旋槽气膜密封结构,利用螺旋槽槽深的变化来提高密封性能,利用螺旋槽槽型的变化来优化气膜密封流场,达到降低泄漏量,提升气膜密封性能的目的。

背景技术:

1、压气机作为航空发动机的核心部件之一,其性能直接影响发动机的推力和效率。面对航空发动机更高转速、更高热力循环参数的牵引指标,对压气机的性能提出了更高的要求。除传统的通流设计外,需要对封严流进行重新设计,以满足航空发动机的性能指标。研究表明,密封系统的泄漏量降低1%,发动机推力提升1%。此外,压气机密封系统也是保证压气机轴承腔内部温度和压力合理分布的重要手段,其泄漏量直接影响轴承腔的热负荷和润滑油消耗。同时,压气机密封系统还是保证压气机结构安全和耐久性的重要保障,其泄漏量直接影响轴承腔内部的振动和磨损。

2、相比于传统的密封结构,如篦齿密封、刷式密封等,气膜密封是一种利用高速旋转的转子表面上设置的特殊结构(如螺旋槽)来产生流体动压效应,并在转子与定子之间形成稳定的气膜来实现密封功能的技术,气膜密封本身具有更低的泄漏且无摩擦损失、无振动和噪声、对转子偏心不敏感,在航空发动机中有良好的应用前景。气膜密封的结构形式包括平面气膜、径向气膜和螺旋槽气膜等。螺旋槽气膜密封利用螺旋槽在转子表面制造稳定的螺旋气膜,是重要的气膜密封结构形式。螺旋槽的结构参数(如螺旋槽的形状、深度、宽度、间距、倾角等)直接影响气膜的形成过程和稳定性,从而影响气膜密封的性能。气膜密封的性能主要取决于气膜的厚度、刚度和泄漏量,气膜的厚度决定了气膜密封的开启力(即使得气膜形成的最小转速),气膜的刚度决定了气膜密封的承载力(即使得气膜保持稳定的最大偏心量),气膜的泄漏量决定了气膜密封的密封效率(即使得泄漏量最小化的最优设计参数)。

3、为提高螺旋槽气膜密封的性能,现有技术主要从优化螺旋槽的结构入手,如改变螺旋槽的螺旋角、深度、螺距比等参数,以产生更稳定的气膜,提高气膜的承载力。尽管现有技术中围绕螺旋槽的结构形式进行了诸多改进,但航空发动机的特殊工作环境也给螺旋槽气膜密封的应用带来挑战。首先,为更好的满足航空发动机更高性能的指标要求,仍需要继续优化螺旋槽的结构,以进一步提高气膜密封的密封性能,降低气膜密封的泄漏量,这也为螺旋槽气膜密封技术在航空发动机上的应用带来了新的挑战。其次,由于航空发动机的高空飞行环境,导致气膜密封的进口压力较低,气膜密封的开启力降低。而这会导致刚漏比下降,使气膜密封的承载力降低。刚漏比是指气膜密封的刚度与泄漏量的比值,它反映了气膜密封的性能优劣,当刚漏比过低时,气膜密封可能无法承受转子的偏心和振动,导致端面接触或损坏。综上所述,气膜密封是一种具有优异性能和广阔前景的密封结构,在航空发动机中有着重要的应用价值,然而气膜密封在航空发动机中的应用也面临着一些亟待解决的技术难题,需要对其进行深入的研究和优化设计。

技术实现思路

1、(一)发明目的

2、为解决现有传统气膜密封所面临的诸如在低进口压力下泄漏量较大、开启力下降、刚漏比较低等技术问题,本发明目的在于提出一种阶梯收缩型螺旋槽气膜密封结构,通过将传统的螺旋槽结构优化设计成阶梯收缩型螺旋槽结构,利用槽深的变化来提高密封性能,利用槽型的变化来优化气膜密封流场,达到降低泄漏量,提升气膜密封性能的目的。本发明提出的气膜密封针对传统螺旋槽结构进行改进,设计的阶梯收缩型螺旋槽结构,克服了现有技术中的上述缺点和不足,整体结构比较简单,加工难度与传统的气膜密封结构无异,但是密封性能和寿命却大幅度提高,具有广泛的应用前景。

3、(二)技术方案

4、为实现该发明目的,本发明采用如下技术方案:

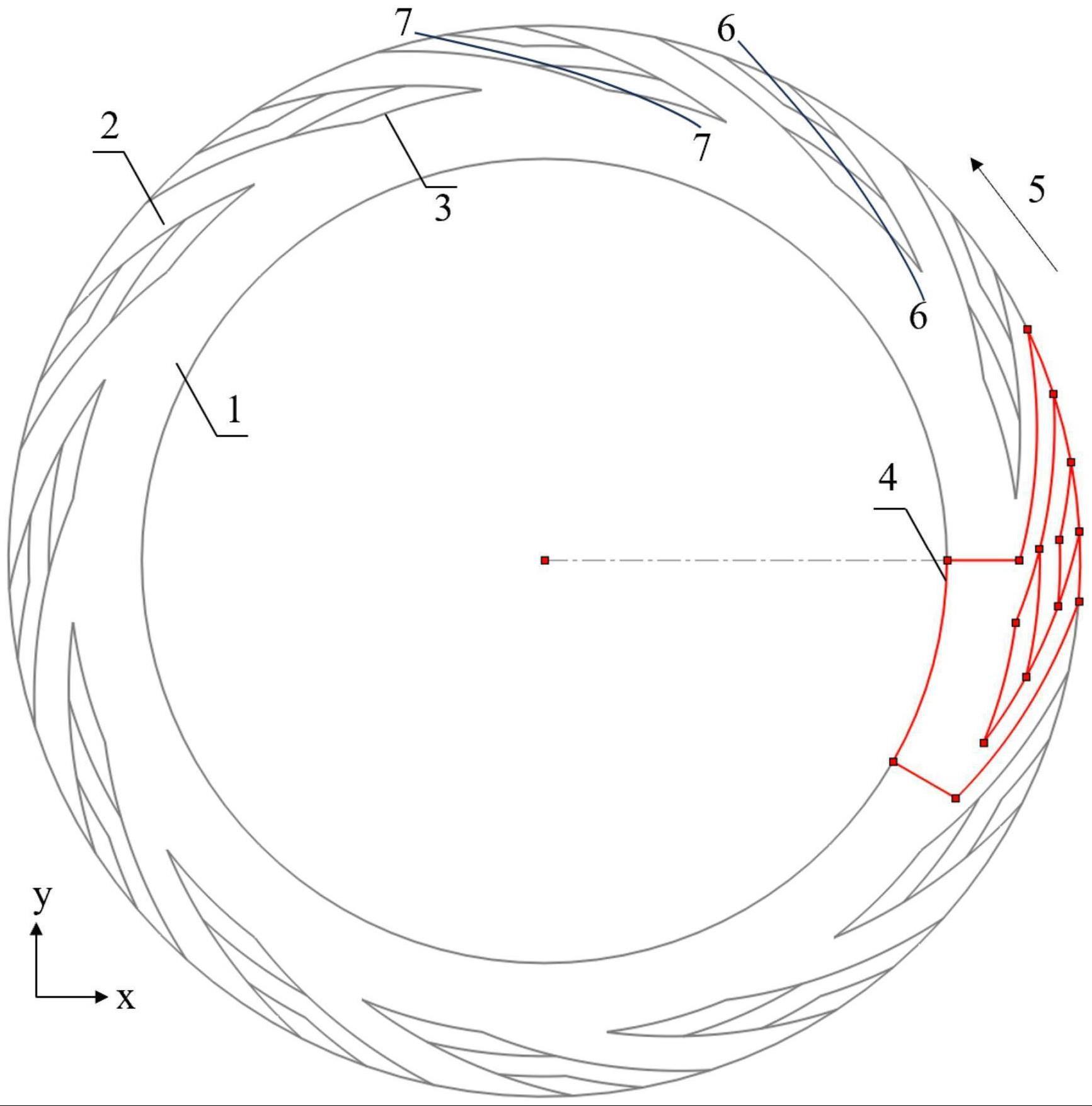

5、一种阶梯收缩型螺旋槽气膜密封结构,至少包括一工作时呈旋转状态的环形密封件,所述环形密封件的端面呈光滑平面状并形成为环形密封端面,所述环形密封端面的径向外侧为高压流体侧、径向内侧为低压流体侧,且所述环形密封端面上沿其周向均匀间隔分布设置有若干螺旋槽,相邻各所述螺旋槽之间的端面形成为密封堰,所述螺旋槽与低压流体侧之间的端面形成为密封坝,其特征在于,

6、每一所述螺旋槽在径向上呈一端开口、一端封闭的结构,其开口端向径向外侧延伸至与所述高压流体侧连通并形成为所述螺旋槽的进气口,其封闭端向径向内侧延伸至所述密封坝并形成为所述螺旋槽的槽根,每一所述螺旋槽的周向上的两侧壁分别形成为其迎风侧和背风侧,其中,所述迎风侧正对进入所述螺旋槽的来流气体,所述背风侧与迎风侧相对;

7、每一所述螺旋槽具有一自其开口端周向中心处延伸至其封闭端周向中心处的几何中心线,所述几何中心线在周向上将每一所述螺旋槽划分为位于其两侧的一第一螺旋槽部分和一第二螺旋槽部分,其中,

8、所述第一螺旋槽部分在周向上临近所述迎风侧布置,并沿所述几何中心线的延伸方向由径向外侧至径向内侧依次形成为第一台阶部和第二台阶部,所述第一台阶部沿几何中心线延伸方向具有不变的槽深h1,所述第二台阶部沿几何中心线延伸方向具有不变的槽深h2,其中,所述槽深h1大于槽深h2,使得所述第一螺旋槽部分沿几何中心线延伸方向由外侧至内侧整体形成为二级阶梯收缩状;

9、所述第二螺旋槽部分在周向上临近所述背风侧布置,并沿所述几何中心线的延伸方向由径向外侧至径向内侧依次形成为台阶部ⅰ、台阶部ⅱ、台阶部ⅲ,所述台阶部ⅰ沿几何中心线延伸方向具有不变的槽深h1,所述台阶部ⅱ沿几何中心线延伸方向具有不变的槽深h2,所述台阶部ⅲ沿几何中心线延伸方向具有不变的槽深h3,其中,槽深h1>槽深h2>槽深h3,且所述槽深h1与槽深h2相等,槽深h2与槽深h3相等,使得所述第二螺旋槽部分沿几何中心线延伸方向由外侧至内侧整体形成为三级阶梯收缩状;

10、并且其中,每一所述螺旋槽的开口端包括位于所述第一螺旋槽部分的第一台阶部以及位于所述第二螺旋槽部分的台阶部ⅰ,且所述台阶部ⅰ的槽深h1大于第一台阶部的槽深h1,使得所述螺旋槽的开口端沿周向由背风侧至迎风侧整体形成为二级阶梯收缩状;

11、并且其中,所述第一台阶部沿几何中心线的延伸长度与所述台阶部ⅰ及台阶部ⅱ沿几何中心线的延伸长度之和相等,且所述第一台阶部与台阶部ⅱ的弧形槽根具有相同的第二槽根半径r2并在周向上连续为一体,且所述第二槽根半径r2小于所述台阶部ⅰ的弧形槽根的第一槽根半径r3;所述第二台阶部具有与台阶部ⅲ相同的沿几何中心线的延伸长度,且二者的弧形槽根具有相同的第三槽根半径r1并在周向上连续为一体,且所述第三槽根半径r1小于第二槽根半径r2。

12、优选地,所述第一槽根半径r3满足r3=2/3(r4-r1)+r1,所述第二槽根半径r2满足r2=1/3(r4-r1)+r1,其中,半径r4为所述螺旋槽3开口端的半径。

13、优选地,所述台阶部ⅰ的进口处弧长s2与所述第一台阶部相同且满足s2=0.5s1,弧长s1为所述螺旋槽3开口端的弧长。

14、优选地,所述台阶部ⅰ的槽深h1的取值为4~5μm左右,所述台阶部ⅱ的槽深h2的取值为3~4μm左右,所述台阶部ⅲ的槽深h3的取值为2~3μm左右。

15、优选地,所述第一螺旋槽部分中第一台阶部与第二台阶部沿几何中心线的延伸长度之比为2:1左右,所述第二螺旋槽部分中台阶部ⅰ、台阶部ⅱ、台阶部ⅲ沿几何中心线的延伸长度之比为1:1:1左右,以优化气膜密封流场结构,提高气膜密封性能。

16、优选地,所述环形密封端面上设置有若干微细沟槽,所述微细沟槽分布在所述密封堰上,并与所述高压流体侧连通,以增加气流与密封堰的周向接触面积,增强剪切效应和升压作用。

17、优选地,所述环形密封端面上设置有若干环形微细隔板,所述环形微细隔板分布在所述密封坝上,并与所述低压流体侧连通,以降低气流与密封坝的周向接触面积,降低泄漏量和刚漏比。

18、优选地,所述第一螺旋槽部分中的第一台阶部、第二台阶部以及所述第二螺旋槽部分中台阶部ⅰ、台阶部ⅱ、台阶部ⅲ上均分布设置有微细凹陷,以增加气流与各台阶部之间的接触面积,增强剪切效应和升压作用。

19、优选地,所述螺旋槽的几何中心线为双曲线,其方程为r=a/b*θ,其中r为径向坐标,θ为周向坐标,a和b为常数,以改善气膜密封的流场分布,增加气流在螺旋槽中的剪切效应和升压作用。

20、优选地,通过灵活调整所述第一螺旋槽部分中第一台阶部、第二台阶部以及所述第二螺旋槽部分中台阶部ⅰ、台阶部ⅱ、台阶部ⅲ的槽深,以调节所述螺旋槽的升压作用和进口低压区的分布,进而降低气膜密封的泄漏量,提高气膜密封的刚漏比。

21、(三)技术效果

22、同现有技术相比,本发明的阶梯收缩型螺旋槽气膜密封结构,具有以下有益且显著的技术效果:

23、(1)本发明的阶梯收缩型螺旋槽气膜密封结构,通过在周向上临近背风侧布置的第二螺旋槽部分的三级收缩状阶梯结构,在径向上形成三个阻塞区域,使得气流在该第二螺旋槽部分中由径向外侧向径向内侧流动时进行连续的压缩,并在各槽根区域连续的造成气流的阻塞,促进流体动压力转化为流体静压效应。这样可以有效地降低气膜密封的径向出流,从而降低环形密封端面在径向内侧的气体泄漏量。相比传统的螺旋槽结构,本发明可以显著地减少在低进口压力下的泄漏量,提高密封效率。根据数值模拟结果,本发明可以使泄漏量平均降低了1.5%。

24、(2)本发明的阶梯收缩型螺旋槽气膜密封结构,通过在周向上临近迎风侧布置的第一螺旋槽部分的二级收缩状阶梯结构,在径向上形成两个槽根处的阻塞区域,在各槽根区域气流会出现显著的升压作用,从而增大气膜密封的整体开启力。同时,得益于进口处沿周向设置的二级收缩状阶梯结构,可以增加气流与环形密封端面的周向接触面积,并更好地利用剪切效应以增大流体动压,增加螺旋槽区流体的周向速度。这样可以有效地提高气膜密封对高压流体侧的支撑能力,提高密封稳定性。根据数值模拟结果,本发明可以使开启力提高了19.94%。

25、(3)本发明的阶梯收缩型螺旋槽气膜密封结构,通过将每一螺旋槽具有一自其开口端周向中心处延伸至其封闭端周向中心处的几何中心线,将每一螺旋槽划分为位于其两侧的一第一螺旋槽部分和一第二螺旋槽部分,并且通过台阶状结构设计将第一螺旋槽部分设计为沿几何中心线延伸方向由径向外侧至径向内侧整体设计为二级阶梯收缩状,将第二螺旋槽部分沿几何中心线延伸方向由径向外侧至径向内侧整体设计为三级阶梯收缩状,以及由此而使得螺旋槽的开口端沿周向由背风侧至迎风侧整体形成为二级阶梯收缩状,这样可以有效地改变气膜密封的流场结构,使得气膜密封具有更高的刚漏比,即在密封间隙发生变化时,泄漏量的变化率更小,从而提高密封可靠性。根据数值模拟结果,本发明可以使刚漏比提高了6.47%。

26、(4)本发明的阶梯收缩型螺旋槽气膜密封结构,通过对传统的螺旋槽结构进行改进,所设计的阶梯收缩型螺旋槽结构,由于开启力和刚漏比的提高,该密封结构可以在更低的进口压力条件下运行而仍能保持良好的密封效果,拓宽了适用范围,并且泄漏量的降低可以减轻端面磨损,减缓端面损耗,从而延长气膜密封的使用寿命。

27、(5)本发明的阶梯收缩型螺旋槽气膜密封结构,仅是在传统螺旋槽的基础上进行简单的阶梯调整,整体结构比较简单,加工难度与传统的气膜密封结构无异,但是密封性能和寿命却大幅度提高,具有广泛的应用前景。

- 还没有人留言评论。精彩留言会获得点赞!