涡旋压缩机的制作方法

本发明涉及压缩机设备,具体而言,涉及一种涡旋压缩机。

背景技术:

1、涡旋压缩机是一种效率高、噪声低且运转平稳的容积式压缩机,其作为第三代车载压缩机被广泛应用于汽车空调系统,近年来,随着新能源汽车的发展,汽车对空调涡旋压缩机噪声、振动及耐久性等的要求进一步提高。

2、涡旋压缩机在使用过程中,需要提供润滑油对涡旋压缩机内的摩擦副进行润滑,以减小摩擦副工作时产生的噪声;现有技术中,在涡旋压缩机内设置油分结构和储油池,油分结构用于对从涡旋压缩机的压缩腔排出的冷媒与润滑油的混合流体进行分离,储油池设置于油分结构的下方,并用于存储经油分结构分离并排出的润滑油;同时,在储油池与涡旋压缩机的回油通道之间设置节流回油结构,储油池的池底开设回油孔与节流回油结构的进口相连,以使储油池内的润滑油最后经节流回油结构回到涡旋压缩机的回油通道,对涡旋压缩机内的各摩擦副进行润滑,并形成循环油路。

3、目前,新能源车用压缩机一般采用低压腔结构的卧式压缩机(即涡旋压缩机),其排油率大,相比立式高压腔体结构,卧式压缩机排气空腔所占用的空间较小;但是卧式压缩机在排气时,排气携带的冷冻油制冷剂在排气腔中未能有效逗留分离和沉积就被带离出压缩机;为解决上述问题,现有技术通常是在排气出口处安装旋风油气分离器,用于在排气时有效分离出部分润滑油,但随着压缩机的运转频率升高,在高速高流量的排气条件下,旋风油气分离器分离出来的润滑油又被高速气体搅动并带离出压缩机,被带离润滑油的占比相比旋风油气分离器分离出来的润滑油的占比更大,进而降低了润滑油与气体的分离、润滑油的沉积和压缩机的储油效果。

4、当压缩机内部的润滑油排出压缩机系统以及润滑油回油循环不良时,容易因润滑油缺失造成压缩机的运行故障。在实际试验时,压缩机常常会出现下台重量比上台重量轻,导致压缩机长期运行时的存油越来越少,进而使得长期运行的可靠性受到不利影响。

5、综上,现有的涡旋压缩机具有在排气时带油率高,高转速排油量大的问题,并且现有的涡旋压缩机的存油能力弱,回油不良,长期运行容易出现轴承润滑不良等不利问题。

技术实现思路

1、本发明提供一种涡旋压缩机,以解决现有技术中的涡旋压缩机排气时带油率高、排油量大的问题。

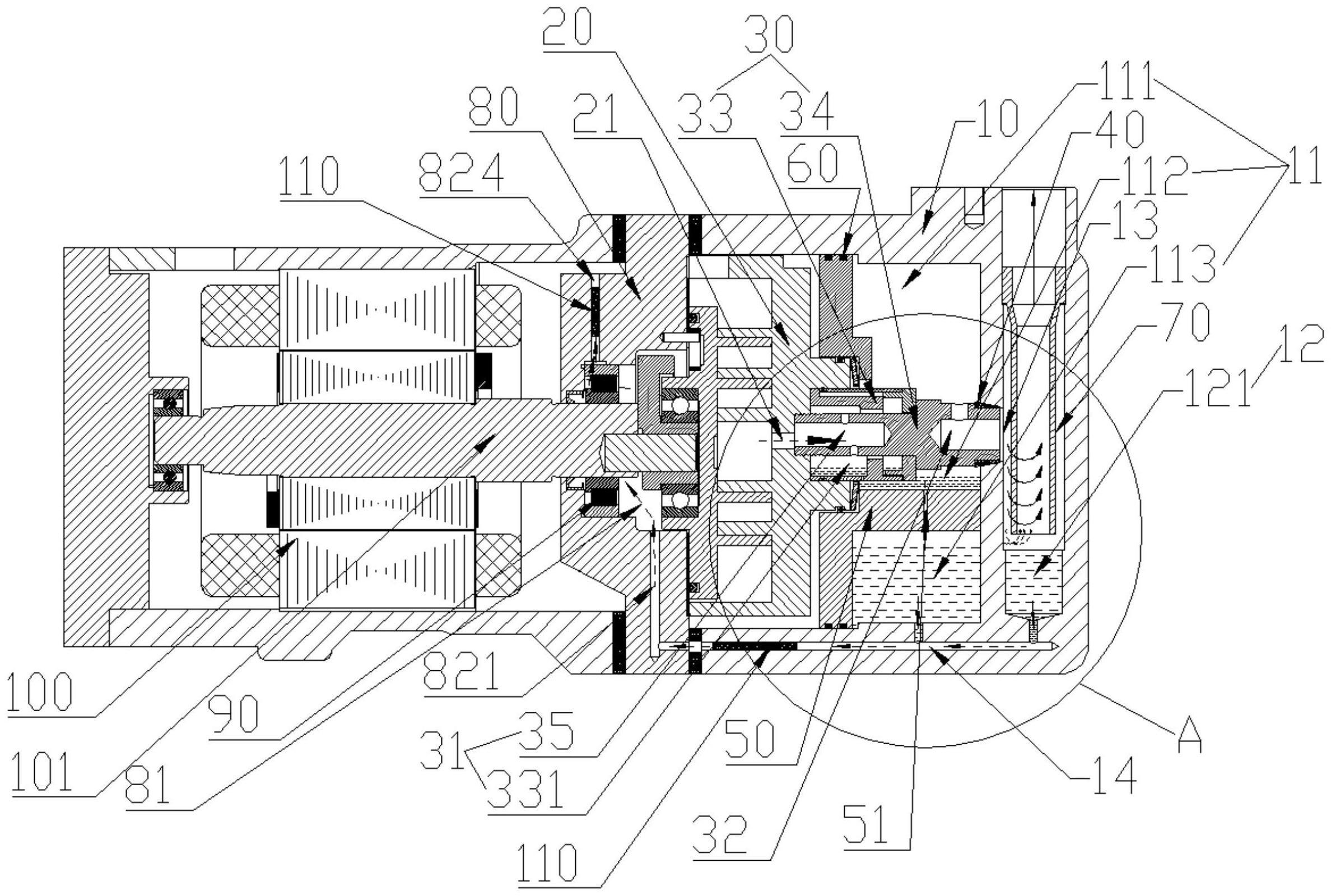

2、为了解决上述问题,本发明提供了一种涡旋压缩机,包括:压缩机外壳,内部具有总安装腔和分油腔;涡旋压缩结构,涡旋压缩结构具有出气口的一端位于总安装腔内;分油导气结构,设置在总安装腔内;分油导气结构用于将冷媒与润滑油分离;分油导气结构内部具有分油导气腔,分油导气腔的入口与出气口连通;分油导气结构远离涡旋压缩结构的一端为连接导气端,连接导气端插入总安装腔的内壁,连接导气端内部具有连接腔,连接腔的一端与总安装腔连通,连接腔的另一端与分油腔连通;分油导气腔通过总安装腔、连接腔与分油腔连通。

3、进一步地,压缩机外壳的内部还具有定位通孔,定位通孔将分油腔和总安装腔连通;连接导气端伸入定位通孔内,且与定位通孔的内壁限位配合。

4、进一步地,分油导气结构包括多级分油器和导气器,导气器将多级分油器固定在涡旋压缩结构上;连接导气端位于导气器上。

5、进一步地,导气器远离连接导气端的一端为连接插入端;连接插入端的内部具有进气腔,进气腔与出气口连通;多级分油器内具有油气分离腔,连接插入端插入油气分离腔内;油气分离腔分别与进气腔和总安装腔连通;进气腔和油气分离腔共同形成分油导气腔;其中,出气口吹出的混合物质依次经过进气腔、油气分离腔进入总安装腔内。

6、进一步地,连接插入端穿过油气分离腔,且与涡旋压缩结构螺纹连接;导气器的外周上具有定位轴肩,多级分油器的一端与涡旋压缩结构抵接,多级分油器的另一端与定位轴肩抵接。

7、进一步地,油气分离腔包括依次连通的第一油气分离腔、第二油气分离腔和第三油气分离腔,第一油气分离腔与进气腔连通,且通过第一油道与总安装腔连通;第二油气分离腔通过第二油道与总安装腔连通;第三油气分离腔与总安装腔连通。

8、进一步地,油气分离腔的内壁上具有插入孔,连接插入端穿过插入孔;第一油气分离腔通过插入孔与第二油气分离腔连通,第二油气分离腔通过周向气道与第三油气分离腔连通,周向气道围绕多级分油器的周向设置。

9、进一步地,多级分油器包括筒体部和设置在筒体部上的端盖部,第一油道贯穿筒体部;第二油道依次贯穿筒体部和端盖部;或者,筒体部与端盖部之间具有间隙,以形成第二油道;第二油道的截面积不大于直径为2mm的圆形面积。

10、进一步地,连接插入端的内部还具有第一气道,进气腔通过第一气道与油气分离腔连通;连接导气端内部还具有第二气道,连接腔通过第二气道与总安装腔连通;其中,第一气道、进气腔、第二气道和连接腔的截面积均大于出气口的截面积。

11、进一步地,涡旋压缩机还包括用于密封定位通孔的套塞,套塞为圆台环形结构,圆台环形结构的内部具有贯通孔,导气器的连接导气端穿过贯通孔,且与贯通孔的内壁抵接配合;圆台环形结构外周上的环形锥面与定位通孔的内壁配合。

12、进一步地,连接导气端的周向具有台阶轴肩,台阶轴肩与贯通孔的内壁抵接配合;台阶轴肩与套塞的一端抵接,以轴向限位套塞;套塞采用弹性材料,套塞与定位通孔的内壁过盈配合。

13、进一步地,涡旋压缩机还包括高低压分隔器,高低压分隔器设置在涡旋压缩结构靠近出气口的一端,且位于总安装腔内;分油导气结构和高低压分隔器将总安装腔由上至下依次分隔成高压区、第一积油区和第一集油区,其中高压区、第一积油区和第一集油区依次连通;第一积油区位于分油导气结构和高低压分隔器之间;第一集油区和第一积油区分别用于收集润滑油,高压区分别与分油导气腔和分油腔连通。

14、进一步地,高低压分隔器上具有集油通道,集油通道用于连通第一积油区和第一集油区;其中,润滑油在重力作用下,从第一积油区经过集油通道流入第一集油区。

15、进一步地,高低压分隔器包括密封体和分隔体,密封体与涡旋压缩结构靠近出气口的一端连接,且与总安装腔的内壁密封配合;分隔体轴向上的一端与密封体连接,分隔体轴向上的另一端与总安装腔的内壁抵接配合;其中,集油通道贯穿分隔体;分隔体和分油导气结构之间形成第一积油区,分隔体的下方形成第一集油区。

16、进一步地,密封体的外周具有密封环槽,涡旋压缩机还包括密封圈,密封圈设置在密封环槽内,且与密封环槽的内壁限位配合;密封体和总安装腔的内壁之间通过密封圈实现密封。

17、可选地,密封体为圆柱筒结构,分隔体设置在圆柱筒结构的内部,第一集油区的下方为圆柱筒结构的内壁,圆柱筒结构的内壁上具有贯通的第四油道,第四油道与第一集油区下方连通;圆柱筒结构的外周上具有螺旋油道,螺旋油道与第四油道连通;压缩机外壳内具有回油通道,回油通道与螺旋油道连通;其中,第一集油区内的润滑油依次通过第四油道、螺旋油道、回油通道进入涡旋压缩结构的内部。

18、进一步地,涡旋压缩机还包括设置在分油腔内的油分器,油分器用于将冷媒与润滑油分离;分油腔的底部形成第二集油区,第二集油区用于收纳油分器分离出的润滑油;第二集油区与第一集油区连通。

19、可选地,密封体为圆盘结构,分隔体设置在圆盘结构的中部,第一集油区的下方为压缩机外壳的内壁,压缩机外壳内具有回油通道,回油通道与第一集油区的下方连通;其中,第一集油区内的润滑油通过回油通道进入涡旋压缩结构的内部。

20、进一步地,分油导气结构包括多级分油器和导气器,多级分油器内具有油气分离腔,导气器内具有进气腔,进气腔与出气口连通;油气分离腔分别与进气腔和总安装腔连通;进气腔和油气分离腔共同形成分油导气腔;油气分离腔包括依次连通的第一油气分离腔、第二油气分离腔和第三油气分离腔,第一油气分离腔与进气腔连通,且通过第一油道与第一积油区连通;第二油气分离腔通过第二油道与第一积油区连通;第三油气分离腔与高压区连通。

21、进一步地,第一油气分离腔的底部形成用于容纳润滑油的第二积油区,第二积油区通过第一油道与第一积油区连通;第二油气分离腔的底部形成用于容纳润滑油的第三积油区,第三积油区通过第二油道与第一积油区连通。

22、进一步地,压缩机外壳内具有回油通道,回油通道用于将第一集油区和涡旋压缩结构的内部连通。

23、进一步地,涡旋压缩机还包括设置在分油腔内的油分器,油分器用于将冷媒与润滑油分离;压缩机外壳内具有回油通道,回油通道用于将分油腔、总安装腔和涡旋压缩结构的内部连通;分油导气腔和油分器分离得出的润滑油富集在总安装腔和/或分油腔的底部,通过回油通道进入涡旋压缩结构的内部。

24、进一步地,分油腔的底部形成第二集油区,第二集油区用于收纳油分器分离出的润滑油;第二集油区与回油通道连通。

25、进一步地,涡旋压缩机还包括:支架,设置在压缩机外壳上,且与压缩机外壳密封配合;轴承,设置在支架内,且与支架的内壁限位配合;其中,支架和涡旋压缩结构之间具有背压腔,支架内部设有支架油路,支架油路分别与回油通道和背压腔连通;驱动部,驱动部的转轴穿过轴承;转轴与涡旋压缩结构连接,驱动部用于驱动涡旋压缩结构将从进气口进入的冷媒进行压缩。

26、进一步地,支架油路包括进油油路、多个径向润滑油路、环绕油路和出油油路,进油油路的两端分别与背压腔和回油通道连通;径向润滑油路分别与背压腔和环绕油路连通,多个径向润滑油路沿轴承的周向间隔设置,径向润滑油路用于将润滑油引流至轴承内;环绕油路沿轴承的周向环绕设置,且与出油油路连通;出油油路与驱动部的内部连通,以将润滑油输送至驱动部内。

27、进一步地,涡旋压缩机还包括节流降压器,节流降压器设置在出油油路内,以用于调节出油油路内的流量和压力。

28、应用本发明的技术方案,本发明提供了一种涡旋压缩机,包括:压缩机外壳,内部具有总安装腔和分油腔;涡旋压缩结构,涡旋压缩结构具有出气口的一端位于总安装腔内;分油导气结构,设置在总安装腔内;分油导气结构用于将冷媒与润滑油分离;分油导气结构内部具有分油导气腔,分油导气腔的入口与出气口连通;分油导气结构远离涡旋压缩结构的一端为连接导气端,连接导气端插入总安装腔的内壁,连接导气端内部具有连接腔,连接腔的一端与总安装腔连通,连接腔的另一端与分油腔连通;分油导气腔通过总安装腔、连接腔与分油腔连通。本发明通过设置分油导气结构,有效将涡旋压缩结构出气口排出的冷媒与润滑油分离;通过设置分油导气腔依次经过总安装腔、连接腔与分油腔连通,实现了多腔室的分级分油,进而有效降低了涡旋压缩机排气时的带油率和排油量,在有效避免了润滑油浪费的同时,提高了涡旋压缩机长期高转速运行的可靠性;通过设置分油导气腔和连接腔分别与总安装腔连通,使得分油导气腔和连接腔内分离得到的润滑油可以被有效储存和循环,进而提高了涡旋压缩机的存油能力,并且,也为后续涡旋压缩机的回油提供了必要的结构支持,使得涡旋压缩结构可以被高效稳定地润滑。

- 还没有人留言评论。精彩留言会获得点赞!