一种隔膜泵隔膜破损监测系统及方法与流程

本发明涉及一种隔膜泵监测系统及方法,具体涉及一种隔膜泵隔膜破损监测系统及方法。

背景技术:

1、隔膜室内的橡胶隔膜破损会造成液压油与物料混合,使隔膜泵不能正常工作,甚至损坏活塞组件。因此,如何及时有效的检测到隔膜是否破损,对保证隔膜泵能否可靠、稳定运行至关重要。

2、目前监测隔膜破损常用的方法是在液压腔安装油污检测传感器,通过油污传感器反馈的值判定液压油受污染的程度,从而判断隔膜是否破损。此方法表面上很直观,实际上准确性很差,原因有二:其一,隔膜泵机组长时间运行后液压油的品质特性会发生改变,油污传感器采集值也会变化,而此时并非因隔膜破损物料污染造成,因此存在误报;其二,当隔膜破损后物料污染了液压油,但因液压腔容积较大,且物料一般为固液混合物不易溶解扩散,当隔膜破损位置与油污传感器安装位置相距较远时,即使油污传感器检测到污染,已造成了活塞组件损伤,因此不能及时有效的监测隔膜破损。

技术实现思路

1、本发明的目的是解决现有隔膜破损监测方法,难以准确、及时监测隔膜破损情况的技术问题,而提供一种隔膜泵隔膜破损监测系统及方法。

2、为解决上述技术问题,本发明所采用的技术方案为:

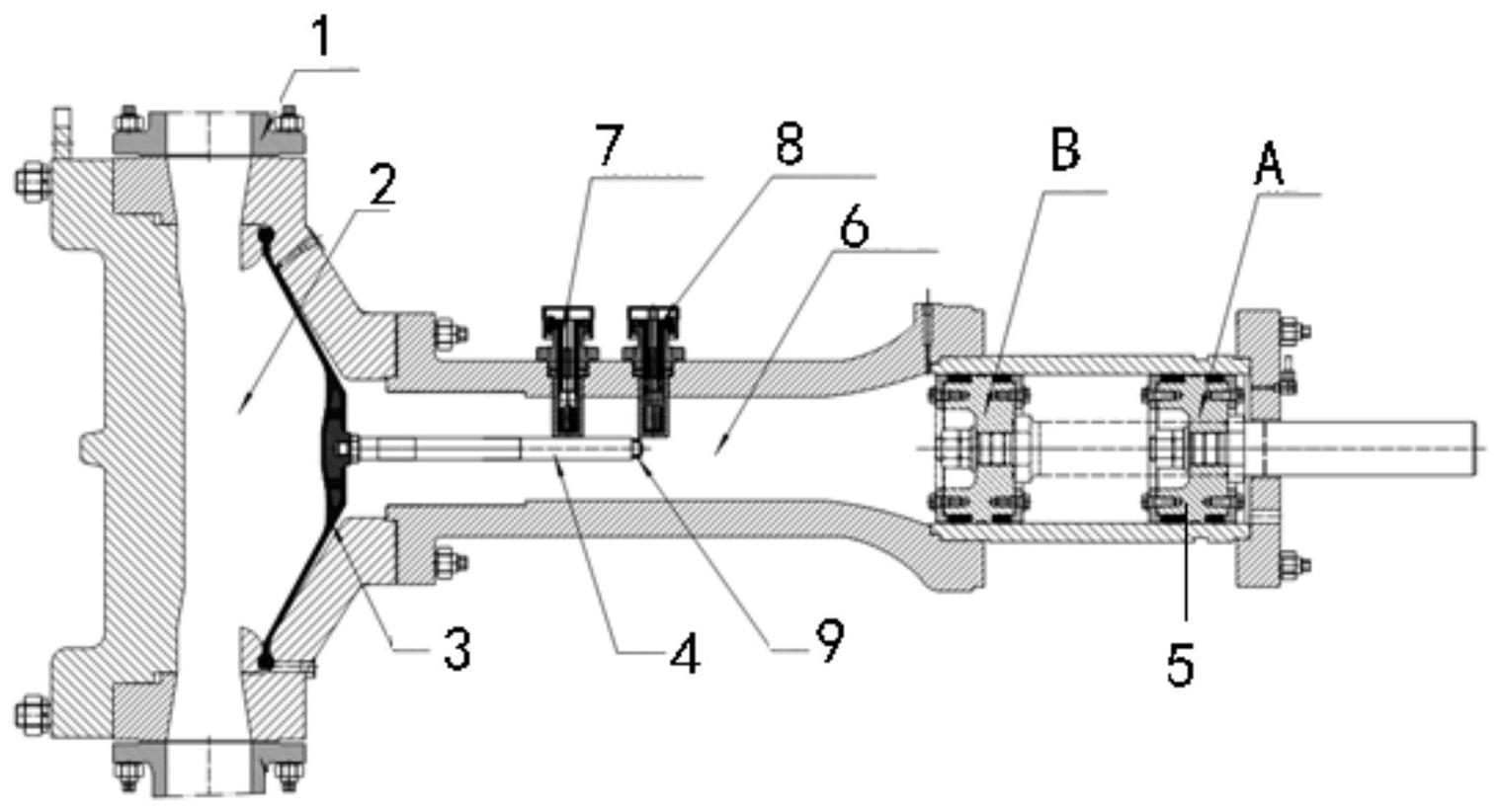

3、一种隔膜泵隔膜破损监测系统,包括隔膜泵本体和活塞;隔膜泵本体包括壳体、设置于壳体内的隔膜室、设置于隔膜室内的隔膜、与隔膜连接的导杆;活塞的一端与壳体远离隔膜一端的端部连接,活塞的另一端用于与外部驱动机构连接;隔膜与壳体、活塞之间形成液压腔;隔膜、导杆、活塞与液压腔同轴设置;外部驱动机构通过活塞及位于液压腔内的液压油使隔膜凹凸运动,从而带动与之连接的导杆沿轴向在液压腔内往复运动;

4、其特殊之处在于:

5、还包括磁环、控制模块、与控制模块电连接的排油探测器、补油探测器;

6、排油探测器与补油探测器沿远离隔膜的方向依次设置于液压腔侧壁的壳体上,其探测端均位于液压腔内,且与导杆的端部相对应;

7、磁环同轴设置于导杆靠近活塞的一端端部;

8、所述排油探测器与补油探测器分别在磁环经过排油探测器与补油探测器对应位置时,向控制模块发出对液压腔进行排油、补油的信号;

9、所述排油探测器与补油探测器在液压腔侧壁的壳体上的设置位置符合以下条件:

10、在液压腔内的液压油处于预设压力范围时,所述磁环位于排油探测器与补油探测器之间;在液压腔内的液压油大于预设压力范围时,所述磁环位于排油探测器对应位置,或者排油探测器对应位置远离补油探测器一侧;在液压腔内的液压油小于预设压力时,所述磁环位于补油探测器对应位置,或者补油探测器对应位置远离排油探测器一侧。

11、进一步地,所述磁环所在平面与排油探测器或补油探测器的中心轴线重合。

12、同时,本发明还提供了一种隔膜泵隔膜破损监测方法,其特殊之处在于,包括以下步骤:

13、1)搭建上述的隔膜泵隔膜破损监测系统;

14、2)在控制模块中设置延时时间与预设时间;

15、3)启动外部驱动机构,通过活塞使隔膜泵本体正常运转;

16、4)利用排油探测器与补油探测器检测磁环的位置;

17、5)判断磁环是否经过排油探测器或者补油探测器的对应位置,若是,则磁环触发排油探测器或补油探测器发出排油信号或补油信号,执行步骤6);否则,返回步骤4);

18、6)控制模块收到排油信号或补油信号后,若在延时时间内再次接收到磁环触发排油探测器或补油探测器发出排油信号或补油信号,则执行步骤7),否则,将延时时间清零,控制模块判定隔膜泵正常运转,并返回步骤4);

19、7)补油信号或排油信号激活控制模块中的延时计时器开始计时至预设时间,同时返回步骤4);

20、如果预设时间内延时计时器始终保持激活状态,则控制模块判定隔膜泵的隔膜破损,并将隔膜泵故障停机;否则,将预设时间清零,控制模块判定隔膜泵正常运行,并返回步骤4)。

21、进一步,步骤2)中,延时时间为12-20s。

22、进一步,步骤3)中,磁环与排油探测器或补油探测器的对应位置具体为:

23、磁环所在平面与排油探测器或补油探测器的中心轴线重合时的位置。

24、进一步,步骤2)中,预设时间为180s。

25、进一步,步骤2)中,延时时间为15s。

26、与现有技术相比,本发明技术方案的有益效果是:

27、(1)本发明隔膜泵隔膜破损监测系统,在安装结构不变的前提下,利用磁环触发排油探测器或补油探测器发出排油信号或补油信号,再利用控制模块实现了隔膜泵隔膜的实时监测,节省了额外安装油污传感器及其附件的成本。

28、(2)本发明隔膜泵隔膜破损监测方法,可根据隔膜泵运行工况的不同,对延时时间和预设时间进行设定,通过现场调试达到最佳的监测效果,避免误报,且可以及时有效的实时监测隔膜泵的工作情况。

技术特征:

1.一种隔膜泵隔膜破损监测系统,包括隔膜泵本体(1)和活塞(5);所述隔膜泵本体(1)包括壳体、设置于壳体内的隔膜室(2)、设置于隔膜室(2)内的隔膜(3)、与隔膜(3)连接的导杆(4);所述活塞(5)的一端与壳体远离隔膜(3)一端的端部连接,活塞(5)的另一端用于与外部驱动机构连接;所述隔膜(3)与壳体、活塞(5)之间形成液压腔(6);所述隔膜(3)、导杆(4)、活塞(5)与液压腔(6)同轴设置;所述外部驱动机构通过活塞(5)及位于液压腔(6)内的液压油使隔膜(3)凹凸运动,从而带动与之连接的导杆(4)沿轴向在液压腔(6)内往复运动;

2.根据权利要求1所述的一种隔膜泵隔膜破损监测系统,其特征在于:

3.一种隔膜泵隔膜破损监测方法,其特征在于,包括以下步骤:

4.根据权利要求3所述的一种隔膜泵隔膜破损监测方法,其特征在于:

5.根据权利要求4所述的一种隔膜泵隔膜破损监测方法,其特征在于,步骤3)中,所述磁环(9)与排油探测器(7)或补油探测器(8)的对应位置具体为:

6.根据权利要求5所述的一种隔膜泵隔膜破损监测方法,其特征在于:

7.根据权利要求6所述的一种隔膜泵隔膜破损监测方法,其特征在于:

技术总结

本发明涉及一种隔膜泵监测方法,具体涉及一种隔膜泵隔膜破损监测系统及方法,解决现有隔膜破损监测方法,难以准确、及时监测隔膜破损情况的技术问题。该隔膜泵隔膜破损监测系统,包括隔膜泵本体和活塞;隔膜泵本体包括壳体、隔膜室、隔膜、导杆;外部驱动机构通过活塞及位于液压腔内的液压油使隔膜凹凸运动,从而带动与之连接的导杆沿轴向在液压腔内往复运动;还包括磁环、控制模块、与控制模块电连接的排油探测器、补油探测器;排油探测器与补油探测器沿远离隔膜的方向依次设置于液压腔侧壁的壳体上,其探测端均位于液压腔内,且与导杆相对应;磁环同轴设置于导杆靠近活塞的一端端部。本发明方法可实时监测隔膜工作情况。

技术研发人员:付岳峰,王凯,王辉,左仓,刘兴伟,弓娟娟,蒋科,王学青,马玉琴,卢飚,杨沛,吴秦

受保护的技术使用者:航天推进技术研究院

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!