一种增压泵及兼顾负压自吸和增压的方法与流程

本发明属于航空发动机燃油系统油源泵,涉及一种增压泵及兼顾负压自吸和增压的方法。

背景技术:

1、航空发动机燃油系统油源泵,现在普遍采用“增压泵+高压泵”的形式,增压泵将油箱低压来油进行初级增压,以保证高压泵的进口燃油压力,因此增压泵最重要的指标是增压能力和负压自吸能力。目前航空发动机燃油系统增压泵常用的是离心泵方案,但因其作用机理导致其增压能力和负压自吸能力存在较明显的限制,为了满足发动机越来越高的使用需求,多采用在离心泵前加诱导轮或引射泵的方法增加其增压能力或负压自吸能力。但该方案进一步增加了产品复杂度,增大了重量、外廓和生产成本。

技术实现思路

1、本发明的技术问题为:提出一种结构简单、布局紧凑、增压能力强、负压自吸能力强的增压泵,用于航空发动机燃油系统,为高压泵的进口燃油增压。

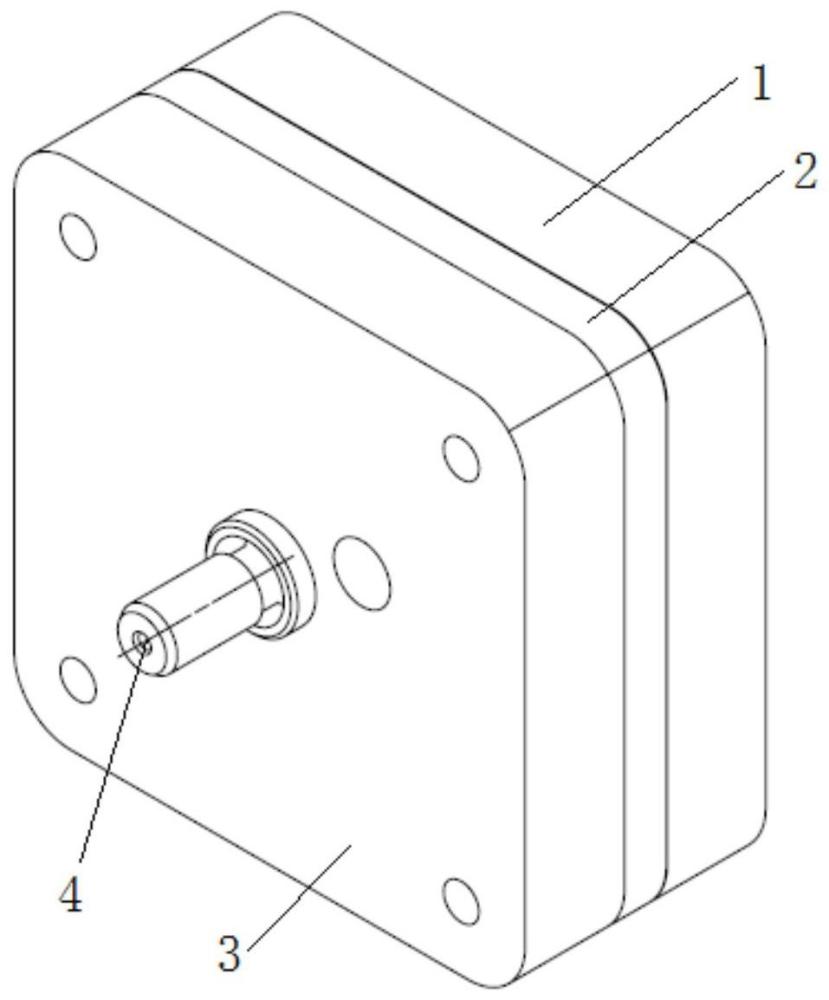

2、本发明的技术方案:一种增压泵,包括输入壳体1、隔环2、输出壳体3、叶轮4;输入壳体1和输出壳体3将隔环2夹在中间,三者形成的内腔放置叶轮4,叶轮4自带传动轴;输入壳体1安装在进口侧,输出壳体3安装在出口侧,输入壳体1、输出壳体3上对称设置有密封圈槽5、流道6、过油窗口7、滑动轴承孔8和螺钉孔9,叶轮4的传动轴通过滑动轴承孔8支撑固定,流道6为3/4圆周方向分布的半圆截面槽,

3、所述输入壳体1、输出壳体3结构一致,输入壳体安装在进口侧,输出壳体安装在出口侧,两壳体均呈方形板状。

4、所述流道6的半圆截面槽,前1/3深度逐渐加深,中间1/3深度保持不变,后1/3深度逐渐变浅。

5、所述过油窗口7呈扇形。

6、所述隔环2上设置有环腔10和与螺钉孔9配合的孔。

7、所述环腔10是与叶轮外径偏心的圆形,包裹叶轮,形成叶轮腔的内壁。

8、所述叶轮4包括叶片11、轮毂12和传动轴13;叶片11设置12个或4的倍数个,沿圆周均布。

9、所述轮毂12是圆盘形状。

10、所述传动轴13是外花键轴。

11、增压泵兼顾负压自吸和增压的方法,将输入壳体1、输出壳体3、隔环2和叶轮4装配在一起,内部充满工作介质,形成的流体域,随着叶轮旋转,将机械能传递给工作介质,使液体获得动能,液体在离心力的作用下,贴紧液环泵壳体内壁,形成“液环”,由于叶轮和壳体是偏心的,紧贴壳体内壁的“液环”也和叶轮偏心,因此由相邻一对叶片11、轮毂12、输入壳体1、输出壳体3、液环内壁共同形成的封闭区域,在转动过程中其容积会经历“增大”和“减小”的过程,在增大的角度区间连接吸油口,在减小的角度区间连接出油口,实现负压自吸功能;

12、同时由于流道的结构设计,使腔内的油液分为两部分,一部分在叶片和叶片之间,一部分在流道内,叶片旋转直接对叶片间的液体产生推力,叶片间的液体相对流道内的液体速度增大,造成两部分液体的离心力不同,因此流道内液体与叶片间液体发生交换,产生纵向旋涡和径向旋涡,该现象导致液体在一次圆周运动中,反复的流进、流出叶轮之间,反复被叶轮推动多次,实现了远超其他叶片泵的增压能力。

13、本发明的有益效果为:本发明是根据液环泵和旋涡泵的技术特点,将液环泵负压自吸能力强、旋涡泵增压能力强的特性相结合,以较为简单的结构,实现了技术指标提升。

14、a)结构简单紧凑,轴向尺寸较小

15、相比离心泵,本发明增压泵不需要诱导轮或前置引射装置,因此外廓优势明显,例如本发明增压泵轴向长度34mm,同级别离心泵(带诱导轮和引射装置)轴向长度115mm。

16、b)更强的负压自吸能力和增压能力

17、本发明增压泵主要借鉴液环泵和旋涡泵的技术,其中液环泵原本的主要特点是抽真空,因此采用液环泵的偏心隔环、扇形进出口的结构,可实现在负压下正常供油,本发明增压泵已验证负压达到-0.088mpa;而旋涡泵的主要工作特点是高扬程,因此采用旋涡泵的开式叶轮、闭式流道结构,可实现较大的增压能力,某型本发明增压泵已验证增压能力达到1.2mpa以上。

18、c)对气泡、多余物的耐受性更强

19、液环泵原本的使用场景是抽真空或气体压缩,由于液体的重量较气体更大,因此在旋转过程中,液体始终保持在外侧形成液环,气体在靠近圆心的位置,始终无法破坏液环,直至叶轮旋转一周将气体排出。

20、同时液环的存在还具有动密封的作用,因此允许叶轮和壳体的配合间隙更大,一般微小颗粒无法造成磨损、卡滞等故障。

技术特征:

1.一种增压泵,其特征在于,包括输入壳体(1)、隔环(2)、输出壳体(3)、叶轮(4);输入壳体(1)和输出壳体(3)将隔环(2)夹在中间,三者形成的内腔放置叶轮(4),叶轮(4)自带传动轴;输入壳体(1)安装在进口侧,输出壳体(3)安装在出口侧,输入壳体(1)、输出壳体(3)上对称设置有密封圈槽(5)、流道(6)、过油窗口(7)、滑动轴承孔(8)和螺钉孔(9),叶轮(4)的传动轴通过滑动轴承孔(8)支撑固定,流道(6)为3/4圆周方向分布的半圆截面槽。

2.根据权利要求1所述的增压泵,其特征在于,所述输入壳体(1)、输出壳体(3)结构一致,输入壳体安装在进口侧,输出壳体安装在出口侧,两壳体均呈方形板状。

3.根据权利要求1所述的增压泵,其特征在于,所述流道(6)的半圆截面槽,前1/3深度逐渐加深,中间1/3深度保持不变,后1/3深度逐渐变浅。

4.根据权利要求1所述的增压泵,其特征在于,所述过油窗口(7)呈扇形。

5.根据权利要求1所述的增压泵,其特征在于,所述隔环(2)上设置有环腔(10)和与螺钉孔(9)配合的孔。

6.根据权利要求1所述的增压泵,其特征在于,所述环腔(10)是与叶轮外径偏心的圆形,包裹叶轮,形成叶轮腔的内壁。

7.根据权利要求1所述的增压泵,其特征在于,所述叶轮(4)包括叶片(11)、轮毂(12)和传动轴(13);叶片(11)设置12个或4的倍数个,沿圆周均布。

8.根据权利要求1所述的增压泵,其特征在于,所述轮毂(12)是圆盘形状。

9.根据权利要求1所述的增压泵,其特征在于,所述传动轴(13)是外花键轴。

10.根据权利要求1-9任意一项所述增压泵兼顾负压自吸和增压的方法,其特征在于,将输入壳体(1)、输出壳体(3)、隔环(2)和叶轮(4)装配在一起,内部充满工作介质,形成的流体域,随着叶轮旋转,将机械能传递给工作介质,使液体获得动能,液体在离心力的作用下,贴紧液环泵壳体内壁,形成“液环”,由于叶轮(4)和输入壳体(1)、输出壳体(3)是偏心的,紧贴输入壳体(1)、输出壳体(3)内壁的“液环”也和叶轮(4)偏心,因此由相邻一对叶片(11)、轮毂(12)、输入壳体(1)、输出壳体(3)、液环内壁共同形成的封闭区域,在转动过程中其容积会经历“增大”和“减小”的过程,在增大的角度区间连接吸油口,在减小的角度区间连接出油口,实现负压自吸功能。

技术总结

本发明属于航空发动机燃油系统油源泵技术领域,涉及一种增压泵及兼顾负压自吸和增压的方法。包括输入壳体(1)、隔环(2)、输出壳体(3)、叶轮(4);本发明增压泵不需要诱导轮或前置引射装置,本发明增压泵轴向长度34mm,同级别离心泵(带诱导轮和引射装置)轴向长度115mm。本发明增压泵负压达到‑0.088MPa;同时对气泡、多余物的耐受性更强,同时液环的存在还具有动密封的作用,因此允许叶轮和壳体的配合间隙更大,一般微小颗粒无法造成磨损、卡滞等故障。

技术研发人员:陈新中,刘宏蕾,张西仲,张玉璟,刘浩洋

受保护的技术使用者:中国航发北京航科发动机控制系统科技有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!