压缩空气储能及余热梯级利用的耦合系统及其控制方法

本发明涉及工业生产的低碳节能领域,具体是一种压缩空气储能及余热梯级利用的耦合系统及控制方法。

背景技术:

1、在电子信息化时代,可再生能源逐步替代化石能源成为主要能源成为主力能源。可再生能源具有间歇性、不稳定性、周期性的特征,难以被电网直接利用,大规模储能技术是使可再生能源稳定可靠,并安全接入电网的有效技术。作为大规模储能技术的一种,压缩空气储能技术具有规模大,寿命长,对环境友好的特点。压缩空气储能技术的原理是:利用风能、太阳能或用电低谷时段的电能将压缩空气压缩并储存在储气室中,在用电高峰期,释放储气室中的高压空气驱动涡轮机发电。然而压缩空气储能系统常常面临系统循环效率低的问题。

2、为提高压缩空气储能系统的综合效率,研究者已提出了多种改进方案,如申请号为202220962457.0的中国专利公开了一种基于压缩空气储能的空气透平耦合燃气轮机发电系统,将多级压缩系统与余热锅炉、燃气轮机耦合在一起,进行发电,将余热锅炉产生的蒸汽进行梯级利用,该系统压缩热是由储能阶段压缩空气得到的,热量较少,然而仅靠压缩热提高高压空气的温度还不够,高压空气热量不足。

3、申请号为202221392508.7的中国专利公开了一种压缩空气储能余热回收系统,该系统为一级压缩,回收的压缩热较少且压缩过程耗电更多,因此回收效率较低,而且余热回收全部用于供热,形式比较单一。

4、有关这方面的研究很多,但均以收集余热、余能之后再加以提升其能量品质用于发电,在这一过程中使得原本就复杂的生产流程变得更加复杂,且余热来源广泛,不同的余热品质也大不相同。目前,还没有一种结构简单、安全有效的储能及余热梯级利用耦合的系统。

技术实现思路

1、针对现有技术的不足,本发明拟解决的技术问题是:提供一种压缩空气储能及余热梯级利用的耦合系统及其控制方法。

2、为解决上述问题,本发明解决所述技术问题采用的技术方案是:

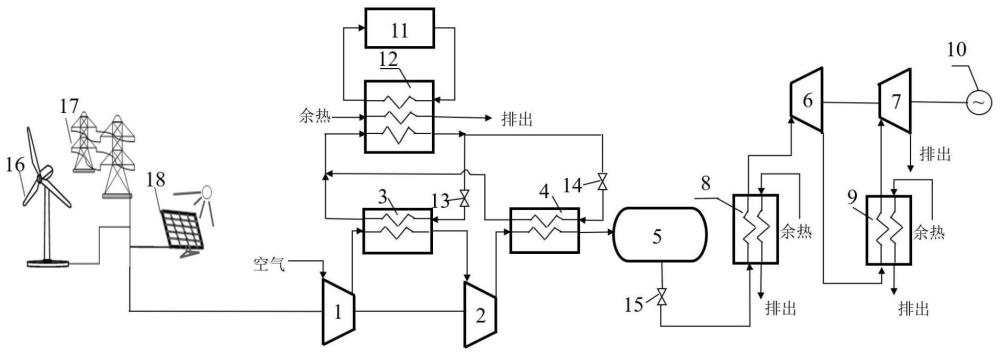

3、第一方面,本发明提供一种压缩空气储能及余热梯级利用的耦合系统,包括压缩机、换热器、储气室、膨胀机、余热换热器、发电机、水槽、热用户、电网谷电、风力发电装置、太阳能发电装置,所述电网谷电、风力发电装置和/或太阳能发电装置多台压缩机连接,

4、所述耦合系统连接分为两种模式,在模式一中,每台压缩机的空气入口均分别连接大气,且每台压缩机的空气出口分别经一个换热器直接连接储气室的空气入口,每个换热器的进出水口分别连接水槽的出、进水口上,所述水槽12的热水进出口与热用户11相连为热用户11供热;储气室的出口连接多级余热换热器,每级余热换热器均经过一个膨胀机与下一级余热换热器连接,末级膨胀机出口的空气连接水槽的余热入口;多个膨胀机经由发电机10工作产生电能;多级余热换热器按照由靠近储气室到远离储气室的方向通入温度梯度逐渐变大的工业余热;工厂低温余热同时为水槽供热;

5、在模式二中,除第一台压缩机的空气入口连接大气外,其余压缩机与大气连接的管路均关闭,第二台压缩机的空气入口连通与第一个换热器的空气出口,第二台压缩机的空气出口经第二个换热器直接连接储气室,实现前两台压缩机的串联,此时其余压缩机仍为处于模式一的连通状态;第三台压缩机的空气入口连通与第二个换热器的空气出口,第三台压缩机的空气出口经第二个换热器直接连接储气室,实现前三台压缩机的串联,依次类推,实现所有压缩机的串联。

6、第二方面,本发明提供一种压缩空气储能及余热梯级利用的耦合系统,所述耦合系统具有两台压缩机,分别为第一压缩机和第二压缩机,第一压缩机1和第二压缩机2的空气入口均连接大气,第一压缩机1的空气出口经第一换热器3直接连接储气室;或者第一换热器经第二压缩机2和第二换热器4后再与储气室连接;当第一压缩机1和第二压缩机2的空气入口均与大气连接的管路打开时,第一换热器与第二压缩机连接的管路关断,第一压缩机1与第二压缩机2并联运行;当第一压缩机1空气入口连接大气,第二压缩机2与大气连接的管路关断,第一换热器3与第二压缩机连接的管路打开,第一压缩机与第二压缩机串联运行;

7、每个换热器的进出水口分别连接水槽的出、进水口上,所述水槽12的热水进出口与热用户11相连为热用户11供热;储气室的出口连接多级余热换热器,每级余热换热器均经过一个膨胀机与下一级余热换热器连接,末级膨胀机出口的空气连接水槽的余热入口;多个膨胀机经由发电机10工作产生电能;多级余热换热器按照由靠近储气室到远离储气室的方向通入温度梯度逐渐变大的工业余热;工厂低温余热同时为水槽供热。

8、在水槽出水口与第二换热器4的进水口连接的管路上设置第二阀门14,第二阀门14用于控制水槽通入第二换热器4中的水的流量;在水槽出水口与换热器3的进水口连接的管路上设置第一阀门13,所述第一阀门13通过控制水槽通入第一换热器3中的水的流量使进入第二压缩机2的空气温度稳定在较小的波动范围;在储气室5与余热换热器连接的管路上设置第三阀门15,所述第三阀门15用于控制储气室排出空气的流量,使膨胀机6工作环境稳定在额定范围内。

9、多级余热换热器分别连接不同品质的余热。

10、第三方面,本发明提供一种所述的压缩空气储能及余热梯级利用的耦合系统的控制方法,所述控制方法的包括以下内容:

11、a.压缩过程:

12、1)设定排气阀片上弹簧力阈值、设定储气室额定内压,减小所有压缩机排气阀片上弹簧力为设计阈值,获得最小排气压力,减小高压空气对储气室的冲击力,并减少射流损失;

13、2)初始储气室压力为大气压力,多台压缩机并联运行,为储气室提供压缩空气,使进入储气室的压缩空气压力与储气室压力差值减小,减少了能量损失;

14、3)当储气室压力达到多台压缩机并联运行的一级压缩的最大值,并联运行储气室内压力大小最高为多台压缩机的最大出口压力,多台压缩机为相同型号的设备,撤销施加在各台压缩机排气阀片上的液压,执行串联运行过程;当撤销作用在压缩机排气阀片上的液压之后,储气室的压力能使压缩机的转速保持在安全范围内;

15、4)串联运行过程:多台压缩机按照顺序,先前两台串联运行,后依次与剩余的压缩机逐台串联,使储气室压力逐步增高,达到储气室额定内压,完成压缩过程;

16、b.膨胀过程:

17、通过监测储气室内压来确定储气室5释能过程的时间,确定方式为:根据实际工况中储气室的容积,利用simulink建立所述耦合系统的仿真模型,给定末级膨胀机的出口压力,进行仿真模拟,确定满足给定的末级膨胀机的出口压力时对应的储气室的目标内压,利用目标内压确定储气室5释能过程的时间;

18、在实际运行中,监测储气室的内压,判断储气室内的压力是否达到储气室的目标内压,若达到则结束储气室释能过程,完成膨胀过程;

19、c.余热梯级利用:

20、系统为多级加热膨胀,膨胀过程终止时刻为步骤b所确定的结束储气室释能过程的时刻,将存在温度梯度的生产余热,进行筛选,保留200℃以上的余热和200-90℃的余热,将200℃以上的余热按照温度梯度依次进入不同级的余热换热器,用于加热空气的生产余热的温度梯度为逐级递减,余热温度越高,越靠近储气室,即高温余热优先加热首级膨胀机入口的空气;若工厂余热存在多个梯度,梯度数量大于余热换热器的个数,将温度相近的两种或多种余热通入同一余热换热器中加热压缩空气;将200-90℃的余热用于加热水槽。

21、与现有技术相比,本发明具有以下有益结果:

22、本发明围绕储能技术开展,包括风能、太阳能等可再生能源的利用,将压缩空气储能系统与余热梯级利用方法耦合,且余热应具有多个温度梯度。本发明所述的系统与具有多个产热阶段,且有温度梯度的余热的工厂耦合,并梯级利用工厂的热量,以提高系统能量的循环效率。在压缩时间段,用压缩热为热用户提供热量,通过阀门控制换热器中水的流量进而使压缩机入口温度稳定,在膨胀时间段,用低温生产余热(90-200℃的余热)来代替压缩热为热用户供热,用高温的生产余热加热压缩空气以获得更高的透平效率,通过余热梯级利用的方式,将工厂不同品质余热用于加热系统膨胀前压缩空气来提高发电效率,提高了压缩空气储能系统的综合效率。同时本发明还减少了工业生产的碳排放并增加系统的综合效率。

23、对于本发明所述的系统,所述用于加热压缩空气的高温生产余热存在温度梯度,应用温度较高的余热加热第一余热换热器8,温度较低的余热加热第二余热换热器9,温度90-200的余热用于加热水槽,为热用户供热,实现了工业余热的充分利用。

24、本发明控制方法考虑储释能过程时间差情况下,释能过程中储气室压力逐渐减小,同时第二膨胀机7的出口压力也在降低,膨胀机出口压力过小会导致膨胀效率降低,以储气室目标内压来控制膨胀机出口压力,有利于提高发电效率,且提高系统的循环效率。

25、用两级压缩机将空气压入储气室,气体的压力过高,导致射流损失较高;前期储气室压力较小,若压缩空气压力过高会损坏流经的设备,如换热器、储气室。为减少压缩过程中的射流损失,本发明控制方法改变压缩机结构和优化压缩模式,以此令压缩机出口压力随背压增加而增加,以减少储气室中的射流损失,并增长设备寿命。

- 还没有人留言评论。精彩留言会获得点赞!