一种连铸智能液压系统的制作方法

本发明涉及智能液压系统,具体来说,涉及一种连铸智能液压系统。

背景技术:

1、当前冶金连铸行业正在使用的液压系统,主要功能是控制液压执行元件完成固定的机械周期往复动作。使用的液压元件大部分都是开关量形式的,在设备故障的情况下,只能给出压力、温度等简单报警显示,维护人员需要根据专业知识进行现场排查维修,处理过程工作复杂,需要监测元件较多,还需要电气液压维护人员配合,处理故障拖延时间长,严重影响生产。

2、具体地:液压系统压力、油温和液位等参数报警后,报警信息单一,没有故障设备指示,没有处理方法指示,需要有经验的技术人员,到现场检测各种元件参数,排除故障,费时费力妨碍以后遇到同样问题,不能手动查询或自动提示处理方法;

3、液压泵在磨损严重后,泵的容积效率会降低,泵的排量会减小,系统发热会越发严重,系统压力也会极剧降低,继而引发系统故障,影响生产,不能提前预防。

4、针对上述问题,目前还没有有效的解决办法。

技术实现思路

1、针对相关技术中的上述技术问题,本发明提出一种连铸智能液压系统,能够克服现有技术的上述不足。

2、为实现上述技术目的,本发明的技术方案是这样实现的:

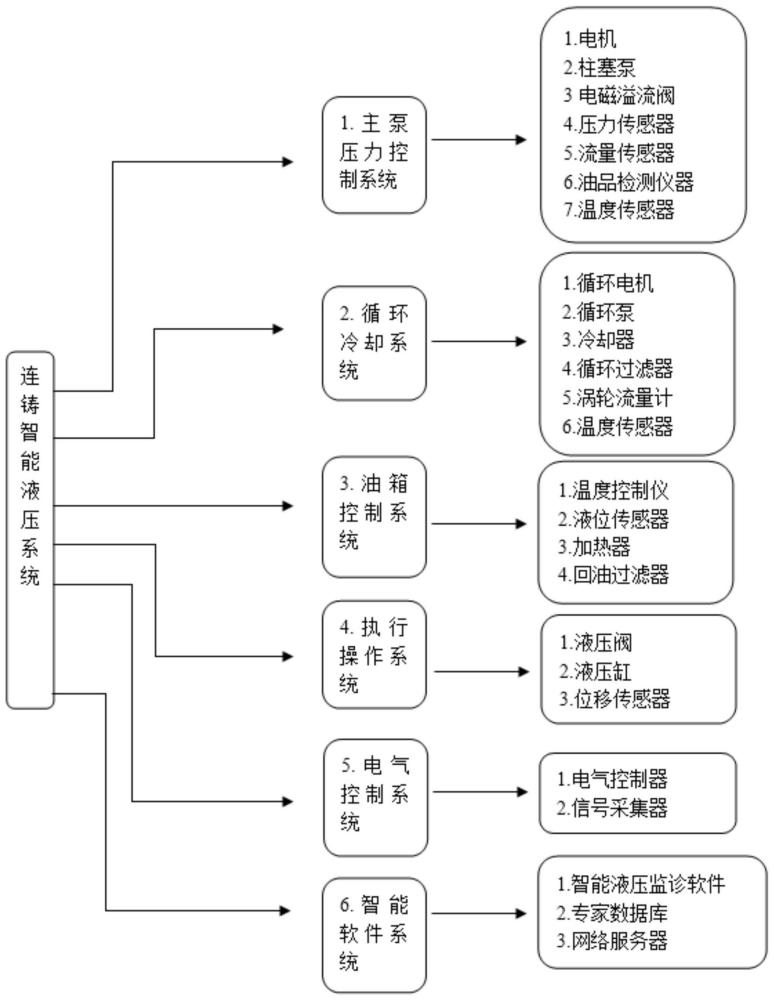

3、一种连铸智能液压系统,包括主泵压力控制系统、主泵压力控制系统、循环冷却系统、油箱控制系统、执行操作系统、电气控制系统以及智能软件系统,

4、在主泵压力控制系统中,在主泵出口设置压力传感器一、流量传感器一,在主泵泄漏口设置流量传感器二,在主泵壳体上设置温度传感器一,在主泵压力控制系统的主管路上设置在线油品检测仪;在循环冷却系统中,在冷却器的进水口和回水口管路处均设置流量传感器三,在冷却器的进回油管路处设置温度传感器二,在循环泵出口管路设置压力传感器二;在油箱控制系统中,在油箱上设置温度传感器三和液位传感器;在执行操作系统中,在液压缸上设置位移传感器;

5、所述压力传感器一、流量传感器一、流量传感器二、温度传感器一、在线油品检测仪、流量传感器三、温度传感器二、压力传感器二、温度传感器三、液位传感器以及位移传感器均远传采集到的数据到电气控制系统,电气控制系统包括信号采集器,信号采集器用于采集液压系统中所有的参数和运行状态数据,并将采集到的数据通过网络服务器传送至智能软件系统;

6、智能软件系统,通过网络服务器接收并存储信号采集器传送的液压系统的参数和运行状态数据,绘制参数历史曲线方便远程查询工作状态,智能软件系统设有专家模式,当出现设备异常时,专家模式可以根据运行状态数据发出提示和判断,并给出故障原因和处理建议。

7、进一步地,针对主泵压力控制系统,所述智能软件系统用于远程连续监测并存储记录主泵压力控制系统的柱塞泵压力、温度和流量数值,获得柱塞泵所有在线运行的压力、温度和流量数据参数历史曲线,以方便远程数据查询;同时,智能软件系统的专家模式根据主泵的实际流量和泄漏量计算出泵的容积效率,并调入泵的使用时间、泵出口压力和泵壳温度分析出泵的磨损效率,给出主泵的使用寿命情况和建议更换的周期。

8、进一步地,针对循环冷却系统,所述智能软件系统根据流量传感器三的数值参数分析判断如下:正常情况下,进水量和回水量是一定值,当冷却器堵塞时,查看进水量和回水量曲线记录,进水量和回水量数值会同时减小,因此判断冷却器堵塞;若进水量不变,回水量减小或增大,则判断冷却器板片可能破损和油水混合。

9、进一步地,针对循环冷却系统,所述智能软件系统根据温度传感器二的数值参数分析判断如下:正常情况下,进冷却器的油温高,出冷却器的油温会降低一定数值,此时判断冷却器是正常工作的;如若这个数值变小,此时判定系统的冷却性能下降,智能软件系统则评测冷却器进水水温变高或冷却器问题。

10、进一步地,针对油箱控制系统,所述智能软件系统记录存储油箱温度和液位的数值曲线,同时判断出温度和液位正常范围,当油箱温度曲线和液位曲线出现异常后,智能软件系统及时发出提示和判断,并提前给工作人员发出预警提示。

11、进一步地,针对执行操作系统,所述智能软件系统读取到液压缸的位移时间曲线,计算出液压缸的速度值;在正常工作中,位移时间曲线的变化直接体现出液压缸的运行状态;当液压缸出现问题时,智能软件系统会根据油缸实际速度值与油缸正常的速度设定值进行比较,超过允许误差时发出报警提示,并给出处理建议。

12、进一步地,所述智能软件系统包括智能液压监诊软件、专家数据库和网络服务器,智能液压监诊软件用于监测和显示液压系统中各个工作元件工作状态和运行参数画面,智能液压监诊软件中设定了各种参数的报警值和正常数值范围,当设备的主要参数在快到达报警临界值前会发出提醒,同时根据特殊的计算方法推断出故障的元件,方便日常巡检工作人员重点关注。

13、进一步地,专家数据库内存储常见设备故障的判断和处理方法,当设备出现故障后,专家数据库的处理建议会自动与故障关键词匹配,同时系统出现的故障和处理信息都会自动存储到专家数据库中。

14、进一步地,网络服务器是智能软件系统的存储中心,各种参数数据和专家数据库都是存储在服务器中。

15、本发明的有益效果:本发明通过在液压系统中增加多种检测传感器,来获得各个液压元件的运行状态和参数,并且配套对应的智能软件系统,能够远程监测并诊断液压系统元件运行状态,智能软件系统设有专家数据库,专家模式下还可分析及处理各种故障问题并给出建议,帮助维护人员快速解决问题。

技术特征:

1.一种连铸智能液压系统,包括主泵压力控制系统、主泵压力控制系统、循环冷却系统、油箱控制系统、执行操作系统、电气控制系统以及智能软件系统,其特征在于,

2.根据权利要求1所述的连铸智能液压系统,其特征在于,针对主泵压力控制系统,所述智能软件系统用于远程连续监测并存储记录主泵压力控制系统的柱塞泵压力、温度和流量数值,获得柱塞泵所有在线运行的压力、温度和流量数据参数历史曲线,以方便远程数据查询;同时,智能软件系统的专家模式根据主泵的实际流量和泄漏量计算出泵的容积效率,并调入泵的使用时间、泵出口压力和泵壳温度分析出泵的磨损效率,给出主泵的使用寿命情况和建议更换的周期。

3.根据权利要求1所述的连铸智能液压系统,其特征在于,针对循环冷却系统,所述智能软件系统根据流量传感器三的数值参数分析判断如下:正常情况下,进水量和回水量是一定值,当冷却器堵塞时,查看进水量和回水量曲线记录,进水量和回水量数值会同时减小,因此判断冷却器堵塞;若进水量不变,回水量减小或增大,则判断冷却器板片可能破损和油水混合。

4.根据权利要求1所述的连铸智能液压系统,其特征在于,针对循环冷却系统,所述智能软件系统根据温度传感器二的数值参数分析判断如下:正常情况下,进冷却器的油温高,出冷却器的油温会降低一定数值,此时判断冷却器是正常工作的;如若这个数值变小,此时判定系统的冷却性能下降,智能软件系统则评测冷却器进水水温变高或冷却器问题。

5.根据权利要求1所述的连铸智能液压系统,其特征在于,针对油箱控制系统,所述智能软件系统记录存储油箱温度和液位的数值曲线,同时判断出温度和液位正常范围,当油箱温度曲线和液位曲线出现异常后,智能软件系统及时发出提示和判断,并提前给工作人员发出预警提示。

6.根据权利要求1所述的连铸智能液压系统,其特征在于,针对执行操作系统,所述智能软件系统读取到液压缸的位移时间曲线,计算出液压缸的速度值;在正常工作中,位移时间曲线的变化直接体现出液压缸的运行状态;当液压缸出现问题时,智能软件系统会根据油缸实际速度值与油缸正常的速度设定值进行比较,超过允许误差时发出报警提示,并给出处理建议。

7.根据权利要求1所述的连铸智能液压系统,其特征在于,所述智能软件系统包括智能液压监诊软件、专家数据库和网络服务器,智能液压监诊软件用于监测和显示液压系统中各个工作元件工作状态和运行参数画面,智能液压监诊软件中设定了各种参数的报警值和正常数值范围,当设备的主要参数在快到达报警临界值前会发出提醒,同时根据特殊的计算方法推断出故障的元件,方便日常巡检工作人员重点关注。

8.根据权利要求7所述的连铸智能液压系统,其特征在于,专家数据库内存储常见设备故障的判断和处理方法,当设备出现故障后,专家数据库的处理建议会自动与故障关键词匹配,同时系统出现的故障和处理信息都会自动存储到专家数据库中。

9.根据权利要求7所述的连铸智能液压系统,其特征在于,网络服务器是智能软件系统的存储中心,各种参数数据和专家数据库都是存储在服务器中。

技术总结

本发明公开了一种连铸智能液压系统,包括主泵压力控制系统、主泵压力控制系统、循环冷却系统、油箱控制系统、执行操作系统、电气控制系统以及智能软件系统;在主泵压力控制系统中,在主泵出口设置压力传感器一、流量传感器一,在主泵泄漏口设置流量传感器二,在主泵壳体上设置温度传感器一,在主泵压力控制系统的主管路上设置在线油品检测仪。本发明通过在液压系统中增加多种检测传感器,来获得各个液压元件的运行状态和参数,并且配套对应的智能软件系统,能够远程监测并诊断液压系统元件运行状态,智能软件系统设有专家数据库,专家模式下还可分析及处理各种故障问题并给出建议,帮助维护人员快速解决问题。

技术研发人员:张曦,彭玉枫,刘丽伟,刘义,白逸冰

受保护的技术使用者:唐山渤海冶金智能装备有限公司

技术研发日:

技术公布日:2024/2/29

- 还没有人留言评论。精彩留言会获得点赞!