一种油分结构、压缩机的制作方法

本发明属于压缩机,具体涉及一种油分结构、压缩机。

背景技术:

1、车用铝合金涡旋压缩机,压缩机内部没有稳定的油池供压缩机内部泵油系统对润滑部位机械供油,而是依靠压缩机的吸气制冷剂携带润滑油,排气离心分离制冷剂和润滑油后在对润滑油进行节流回油设计。因此,排气离心分离的回油效率对压缩机的性能和可靠性至关重要。现有的离心分离结构十分成熟,单纯的离心分离结构其分离效率很高,完全能满足绝大部分润滑油从制冷剂中分离出来。但是,针对分离出来后的润滑油再回流入压缩机内,现有技术方案都存在较大的问题,主要集中在:1、回油储油结构设置不合理,储油结构易受离心分离结构的影响,导致实际储油结构内储油量少或分离出的润滑油又被制冷剂带走;2、回油结构直接采用节流结构连通高压到低压或中压润滑部位,由于节流压差大,实际运行时存在大压差工况时节流不够导致高压气体进入低压或中压部位,影响压缩机性能;在小压差工况时回流量太小,离心分离结构分离出的润滑油不能及时回流至压缩机内,多余的润滑油存在分离结构内又重新被制冷剂带走,导致系统换热效果差。

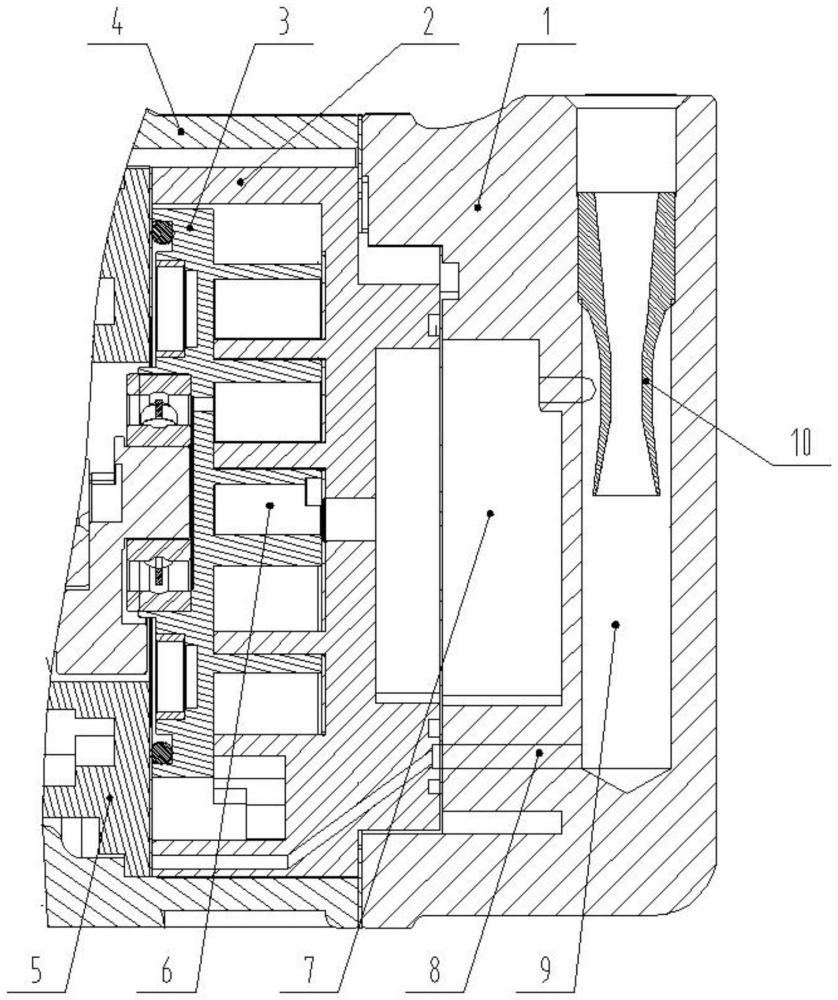

2、相关技术提出了一种压缩机内部排气分油和储油的结构,如图1所示,在压缩机静涡旋盘的背面和排气盖之间,设置有排气腔、油分件以及润滑油存储腔。储油腔通过回油通道返回压缩机内部吸气腔,实现润滑油在压缩机内部的循环。但是,由于此类油分件采用圆柱形设计,油分件的入口在底部,油分件所在的腔室内,油气混合物在腔室内从下往上的速度要大于腔室内底部外侧从上往下的流速,内外形成压差,内部压力小,外部压力大,从而积聚在油分件外壁面的油在油分件底部入口进入油分件内部,导致分离效果不理想。

3、由于现有技术中的油分件采用圆柱形设计,油分件外表面的润滑油易进入油分件内部,导致油气分离效果差等技术问题,因此本发明研究设计出一种油分结构、压缩机。

技术实现思路

1、因此,本发明要解决的技术问题在于克服现有技术中油分件采用圆柱形设计,油分件外表面的润滑油易进入油分件内部,导致油气分离效果差的缺陷,从而提供一种油分结构、压缩机。

2、为了解决上述问题,本发明提供一种油分结构,包括第一段和第二段,所述第一段和所述第二段上设置有通孔,所述第一段具有第一端和第二端,所述第一端与所述第二段相接,以使所述第一段和所述第二段相连通,所述第二段的内径与所述第一端的内径相同,气流通过所述第二端流入,从所述第二段背向所述第一段的一端流出,沿所述第一端朝向所述第二端的方向,所述第一段的内径逐渐增大,第一段(13)的外径逐渐增大。

3、在一些实施方式中,所述油分结构还包括第三段和第四段,所述第三段和所述第四段上设置有气流通道,所述第三段的一端连通所述第四段,另一端连通所述第二段,沿所述通孔的轴向,所述第三段朝向所述第二段的一端设置有第一凹槽,所述第二段朝向所述第三段的一端设置有第一安装部,所述第一安装部与所述第一凹槽插接配合,沿所述通孔的轴向,所述第一安装部能在所述第一凹槽内运动。

4、在一些实施方式中,所述第一凹槽朝向所述通孔的内壁为第二安装部,沿所述通孔的径向,所述第二安装部的厚度与所述第一凹槽的宽度之和与所述第二段的厚度相同。

5、在一些实施方式中,所述第二段的内壁具有配合部,所述配合部位于所述第二段上相对于所述第一端靠近所述第三段处,所述第二段内设置有第一弹性件,所述第一弹性件一部分与所述配合部相连接,剩余部分与所述第二安装部相连接。

6、在一些实施方式中,所述凹槽的内壁设置有第二磁性件,所述第一安装部上设置有第一磁性件,所述第二磁性件与所述第一磁性件相对,沿所通孔的轴向,所述第二磁性件与所述第一磁性件同极布置。

7、在一些实施方式中,所述第二磁性件与所述第一磁性件均呈环状,或,所述第二磁性件与所述第一磁性件均呈条状,或,所述第二磁性件呈环状,所述第一磁性件呈条状,或,所述第二磁性件呈条状,所述第二磁性件呈环状。

8、在一些实施方式中,所述第二段的内径与所述第二端的内径比为0.65~0.85,以所述第一段的纵切面为投影面,所述第一段的内壁与所述第一段的中心轴线之间的夹角为4~10°。

9、本发明还提供一种压缩机,包括前任一项所述的油分结构。

10、在一些实施方式中,包括壳体,所述壳体设置有静盘和动盘,所述静盘和动盘相配合形成压缩组件,所述动盘背向所述静盘的一侧设置有支架,所述壳体上设置有盖体,且,所述盖体与所述静盘相对,所述盖体与所述静盘之间形成有排气腔,所述盖体内具有中空空腔,所述盖体上设置有出口,所述排气腔与所述中空空腔通过所述出口相连通,所述油分结构位于所述中空空腔内。

11、在一些实施方式中,当所述油分结构还包括第三段和第四段时,所述第四段与所述盖体相连接,所述油分结构将所述中空空腔分隔为第一腔室和第二腔室,所述盖体上设置有排气口,所述排气口与所述第二腔室相连通,所述盖体上设置有出口,所述出口与所述第二段相对,所述第一段、所述第二段与所述第三段位于所述第一腔室内,所述第一段、所述第二段与所述第三段的外壁面与所述第一腔室的内壁面之间具有间隙。

12、在一些实施方式中,所述盖体上设置有回油通道,所述回油通道与所述第一腔室相连通,所述回油通道用于将所述第一腔室中的油输送至所述压缩结构中。

13、在一些实施方式中,所述第一腔室具有第一部分、第二部分和第三部分,所述第二部分位于所述第一部分与所述第三部分之间,所述第一部分与所述第二段、所述第三段相对,所述第一段位于所述第二部分内,且,沿所述通孔的轴向,所述第二部分的长度大于所述第一段的长度,所述第三部分内设置有堵头。

14、在一些实施方式中,沿所述第二腔室朝向所述第一腔室的方向,所述第二部分的横截面积逐渐增大,所述堵头朝向所述第一段的一端呈圆锥状,或,所述堵头朝向所述第一段的一端设置有第二凹槽,以所述通孔的轴向为所述堵头的纵向,所述堵头的纵切面为投影面,所述第二凹槽的投影面呈圆锥型,所述回油通道的开口位于所述堵头与所述第二部分之间。

15、在一些实施方式中,沿所述通孔的轴向,所述第三部分具有底面,且,所述堵头与所述底面之间设置有第二弹性件,以使所述堵头能在所述第三部分内运动,所述堵头上设置有第一回油孔,所述回油通道的开口位于所述底面与所述堵头之间。

16、在一些实施方式中,沿所述通孔的轴向,所述第三部分的内侧壁开设有第四凹槽,所述第四凹槽呈环状,所述堵头至少部分位于所述第四凹槽内;

17、沿所述通孔的轴向,所述堵头的外壁上设置有多个第五凹槽,所述第五凹槽贯穿所述堵头的两端,所述第五凹槽与所述第三部分的内壁之间围合形成第二回油孔,多个所述第二回油孔沿所述堵头的周向均匀分布,所述第一回油孔位于所述堵头的中部,或,所述第一回油孔具有多个,多个第一回油孔均匀布设在所述堵头上,以使所述第二部分和所述第三部分相连通。

18、在一些实施方式中,所述堵头与所述底面之间形成有第三腔室,所述回油通道与所述第三腔室相连通,所述底面设置有第三凹槽,以所述通孔的轴向为所述堵头的纵向,所述堵头的纵切面为投影面,所述第三凹槽的投影面呈圆锥型。

19、本发明提供的一种油分结构、压缩机,具有以下有益效果:

20、通过沿所述第一端朝向所述第二端的方向,所述第一段的内径逐渐增大,使得第一段呈喇叭状,以第一端的轴向切面为投影面,第一段呈圆锥状,油气混合物从静盘排出后,首先经过油分结构的外壁面旋转运行,当运动至第一段的下方时,向上回流,从第二端进入所述第一段内,在第一段和第二段的内壁旋转向上运动,在离心力的作用在,将油分离至油分结构的内壁或外壁,油在自身重力的作用下,向下运动,气体向上运动直至从第二段背向第一段的一端排出,第一段喇叭状的设置,使得进入油分结构内的气流流速减小,从而避免将油分结构外壁面的油入口处进入油分结构内,并且,从第一段流向第二段的气流流速也由于内径的逐渐减小,使得流速增大,从而提高第二段内的油气分离率,提高油分结构的油气分离效果。

- 还没有人留言评论。精彩留言会获得点赞!