一种电静液作动器的制作方法

本发明属于液压伺服,具体涉及一种电静液作动器。

背景技术:

1、电静液作动器主要由电机、泵、液压阀块和液压缸组成,在提升系统的工作效率(功重比)方面,现有的电静液作动器主要受限于以下问题:

2、1、散热效率低。

3、电静液作动器通常使用小型无刷直流电机驱动液压泵工作,电机自身产热较多,温度可达70~120℃,由于电静液作动器的高集成度,电机产生的热量会导致其整体温度较高,不利于系统长时间运转。目前,电静液作动器几乎全部采用被动散热即风冷的方式来维持系统温度,效率低下,且无法针对系统中的主要发热部件(电机)进行高效散热,导致电静液作动器难以维持高效长时间工作,甚至会影响使用寿命;

4、2、传统液压阀块重量占比大。

5、电静液作动器中的液压阀块目前主要采用减材制造的方法加工成形,结构上留存了较多的冗余部分,增加了阀块的体积和重量,同也限制了液压元件的空间排布方式;

6、3、液压油流动时压损大。

7、通过在传统液压阀块上钻工艺孔的方式成形液压流道,其缺点是加工后的所有流道必须为直流道,因此在油液流动方向发生改变的位置流体的能量损耗较大,进而降低了电静液作动器系统的工作效率。

技术实现思路

1、本发明的目的在于克服现有技术中的不足,提供一种电静液作动器。本发明方案能够解决上述现有技术中存在的问题。

2、本发明的技术解决方案:

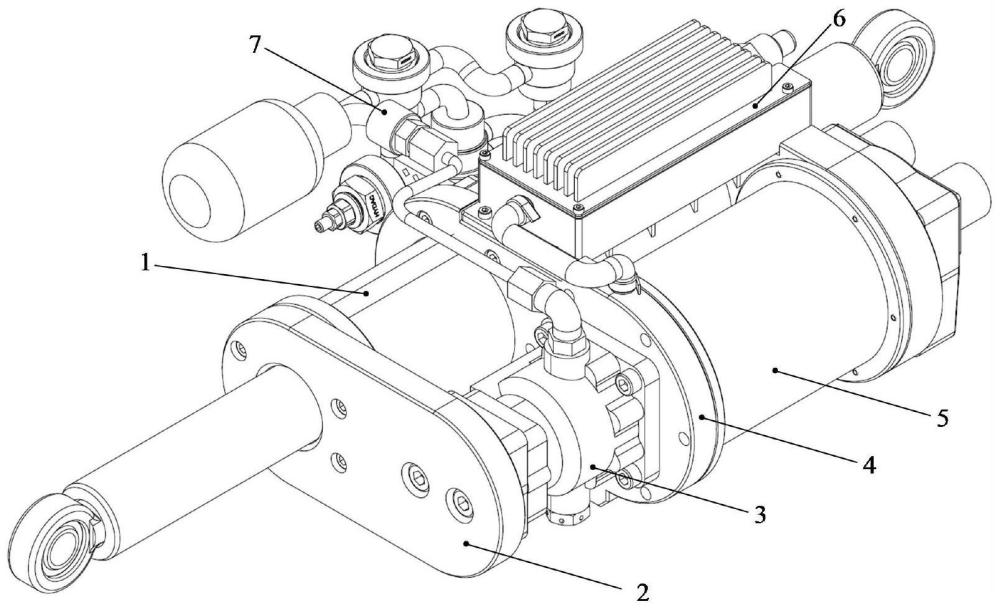

3、一种电静液作动器,包括作动筒、动力单元和冷却单元,所述的动力单元为作动筒中活塞杆的往复运动提供动力,所述的冷却单元与动力单元贴紧安装,带走动力单元产生的热量。

4、进一步的,所述的冷却单元为自循环散热模块,所述的自循环散热模块包括吸液端盖、吸液芯、热沉壳体、蒸汽端盖、蒸汽联管和冷凝器,所述的吸液端盖中设置储液槽并设置安装吸液芯的凸台,所述的吸液芯与储液槽中的液面接触;所述的热沉壳体中设置受热汽化区,所述的受热汽化区贯通所述的热沉壳体中,所述的蒸汽端盖上设置与热沉壳体中受热汽化区连通的受热汽化区,并设置与受热汽化区连通的出口,所述的出口与所述的蒸汽联管的一端连接,所述蒸汽联管的另一端与所述的冷凝器连接,所述的冷凝器将蒸汽冷却为液体,并输入到所述吸液端盖中设置的储液槽中,所述的吸液端盖、热沉壳体、蒸汽端盖、蒸汽联管和冷凝器组成一个密封体,完成液体相变的完整过程。

5、进一步的,所述的冷凝器包括散热壳体、金属散热翅片和阀门,所述的散热壳体主体为凹槽,其内盛有相变流体;散热壳体底部设置倾斜角度,底部较厚一侧的侧壁上设置排气阀,所述底部较薄一侧设置出液口,所述排气阀的高度大于所述出液口的高度;所述的金属散热翅片包括两部分,部分一分为两排,穿过并固定于散热壳体底部,部分二为“卅”形,通过中间的隔板将其固定在散热壳体凹槽的上端面,下部悬空,上部暴露在散热壳体之外。

6、优选的,所述的部分一沿液体流动的方向呈斜向交叉排列。

7、进一步的,所述的吸液芯为圆环形三维网状结构,截面积与热沉壳体截面积相等,其上分布的孔隙直径为1~5μm,且孔隙率不小于80%。

8、进一步的,所述的热沉壳体中受热汽化区横截面为圆弧形,所有横截面的面积为热沉壳体横截面积的1/2。

9、进一步的,所述的动力单元包括液压泵和电机,所述的电机与所述的液压泵连接,所述的液压泵通过离散流道单元与所述的作动筒连接,控制作动筒中活塞杆往复运动。

10、进一步的,所述的电机安装于所述热沉壳体内,所述的吸液端盖设置固定电机后端的单元,所述的蒸汽端盖设置电机转轴通过的通孔。

11、进一步的,所述的离散流道单元包括三维异形流道、第一单向阀、第二单向阀、第一安全阀、第二安全阀和蓄能器,所述的离散流道单元固定在作动筒的外筒上,所述的三维异形流道将第一单向阀、第二单向阀、第一安全阀、第二安全阀和蓄能器与所述的液压泵和作动筒连接,其中所述的液压泵的出口一与第一单向阀连接,所述液压泵的出口二与第二单向阀连接,所述的第一单向阀和第二单向阀与所述的蓄能器连接,所述的第一安全阀与第二安全阀互为反向并联接入到液压泵的出口一和出口二,所述的作动筒的上下两个液腔分别接入液压泵的出口一和出口二。

12、进一步的,所述的蒸汽端盖上设置固定作动筒外筒的通孔,所述的作动筒外筒设置两个一体式液压流道和两个油口,并在蒸汽端盖内部设置流道,通过流道将液压泵的出口一和出口二分别与一体式液压流道连接,通过两个油口接入到作动筒的上下两个液腔中。

13、进一步的,所述的三维异形流道中三通流道过渡处均设置为圆角,圆角的半径不小于三通处最大管路直径的2倍。

14、本发明与现有技术相比的有益效果:

15、(1)本发明的电静液作动器采用主动散热和被动散热方式相结合,在不引入外部设备的前提下,一方面通过与作动器一体化设计的自循环散热模块6将电机5产生的热量主动、高效地散发到外部环境中;另一方面通过离散流道单元7中三维异形流道701的设计增大了其与外界环境的散热面积,使得液压油在流动过程中携带的热量可以更快地散发,加强被动散热;

16、(2)本发明的电静液作动器采用增材制造工艺成形三维异形流道701来替代了传统液压阀块中的直流道,有效降低了流体在流动方向发生改变时的能量损耗,即圆角过渡流道抑制了流体在直流道转弯处产生的涡旋,从而降低了流体输运过程中的压力损失,此外,减少工艺孔的加工使得系统的泄漏现象得到改善,有利于功重比的提高;

17、(3)本发明的电静液作动器的部件排布更加紧凑,主要部件集成安装在外筒上,减小整体体积;此外,离散流道单元相比传统液压阀块,体积和重量均有显著降低,有利于在更小的空间和重量约束下排布液压元件,实现轻量化设计。

18、综上所述,本发明的电静液作动器通过模块化的设计,在有限的安装空间中实现了电静液作动器散热效率的提升以及内部能量损耗的降低,显著提高了其功重比。

技术特征:

1.一种电静液作动器,其特征在于,包括作动筒、动力单元和冷却单元,所述的动力单元为作动筒中活塞杆的往复运动提供动力,所述的冷却单元与动力单元贴紧安装,带走动力单元产生的热量。

2.根据权利要求1所述的一种电静液作动器,其特征在于,所述的冷却单元为自循环散热模块,所述的自循环散热模块包括吸液端盖、吸液芯、热沉壳体、蒸汽端盖、蒸汽联管和冷凝器,所述的吸液端盖中设置储液槽并设置安装吸液芯的凸台,所述的吸液芯与储液槽中的液面接触;所述的热沉壳体中设置受热汽化区,所述的受热汽化区贯通所述的热沉壳体中,所述的蒸汽端盖上设置与热沉壳体中受热汽化区连通的受热汽化区,并设置与受热汽化区连通的出口,所述的出口与所述的蒸汽联管的一端连接,所述蒸汽联管的另一端与所述的冷凝器连接,所述的冷凝器将蒸汽冷却为液体,并输入到所述吸液端盖中设置的储液槽中,所述的吸液端盖、热沉壳体、蒸汽端盖、蒸汽联管和冷凝器组成一个密封体,完成液体相变的完整过程。

3.根据权利要求2所述的一种电静液作动器,其特征在于,所述的冷凝器包括散热壳体、金属散热翅片和阀门,所述的散热壳体主体为凹槽,其内盛有相变流体;散热壳体底部设置倾斜角度,底部较厚一侧的侧壁上设置排气阀,所述底部较薄一侧设置出液口,所述排气阀的高度大于所述出液口的高度;所述的金属散热翅片包括两部分,部分一分为两排,穿过并固定于散热壳体底部,部分二为“卅”形,通过中间的隔板将其固定在散热壳体凹槽的上端面,下部悬空,上部暴露在散热壳体之外。

4.根据权利要求3所述的一种电静液作动器,其特征在于,所述的部分一沿液体流动的方向呈斜向交叉排列。

5.根据权利要求4所述的一种电静液作动器,其特征在于,所述的吸液芯为圆环形三维网状结构,截面积与热沉壳体截面积相等,其上分布的孔隙直径为1~5μm,且孔隙率不小于80%。

6.根据权利要求5所述的一种电静液作动器,其特征在于,所述的热沉壳体中受热汽化区横截面为圆弧形,所有横截面的面积为热沉壳体横截面积的1/2。

7.根据权利要求5所述的一种电静液作动器,其特征在于,所述的动力单元包括液压泵和电机,所述的电机与所述的液压泵连接,所述的液压泵通过离散流道单元与所述的作动筒连接,控制作动筒中活塞杆往复运动;所述的电机安装于所述热沉壳体内,所述的吸液端盖设置固定电机后端的单元,所述的蒸汽端盖设置电机转轴通过的通孔。

8.根据权利要求7所述的一种电静液作动器,其特征在于,所述的离散流道单元包括三维异形流道、第一单向阀、第二单向阀、第一安全阀、第二安全阀和蓄能器,所述的离散流道单元固定在作动筒的外筒上,所述的三维异形流道将第一单向阀、第二单向阀、第一安全阀、第二安全阀和蓄能器与所述的液压泵和作动筒连接,其中所述的液压泵的出口一与第一单向阀连接,所述液压泵的出口二与第二单向阀连接,所述的第一单向阀和第二单向阀与所述的蓄能器连接,所述的第一安全阀与第二安全阀互为反向并联接入到液压泵的出口一和出口二,所述的作动筒的上下两个液腔分别接入液压泵的出口一和出口二。

9.根据权利要求8所述的一种电静液作动器,其特征在于,所述的蒸汽端盖上设置固定作动筒外筒的通孔,所述的作动筒外筒设置两个一体式液压流道和两个油口,并在蒸汽端盖内部设置流道,通过流道将液压泵的出口一和出口二分别与一体式液压流道连接,通过两个油口接入到作动筒的上下两个液腔中。

10.根据权利要求9所述的一种电静液作动器,其特征在于,所述的三维异形流道中三通流道过渡处均设置为圆角,圆角的半径不小于三通处最大管路直径的2倍。

技术总结

本发明提供一种电静液作动器,包括作动筒、动力单元和冷却单元,所述的动力单元为作动筒中活塞杆的往复运动提供动力,所述的冷却单元与动力单元贴紧安装,带走动力单元产生的热量。本发明设置主动冷却单元,提高了电静液作动器的散热效率。

技术研发人员:黄建,刘翔宇,张琦玮,霍希建,周围,李晓斌,曲鑫田

受保护的技术使用者:北京自动化控制设备研究所

技术研发日:

技术公布日:2024/4/7

- 还没有人留言评论。精彩留言会获得点赞!