一种用于液压产品的集排油装置和液压系统的制作方法

本发明属于液压作动器设计,涉及一种用于液压产品的集排油装置和液压系统。

背景技术:

1、双液压系统串联式作动筒采用衬套分隔得到两个液压系统,作动筒筒体上设置有窗口,窗口内卡设档块。作动筒筒体和衬套之间设置有作动器空腔,一面连通窗口,一面通过细长孔连通衬套内孔;衬套内孔安装有密封件,随着活塞运动工作腔内的油液从活塞杆和密封件之间的间隙、细长孔流入作动器空腔,以防止两液压系统形成互漏。而且,通过观察作动筒筒体外壁上流出的油液量,可及时发现异常故障导致的泄漏。

2、实际使用中,作动器空腔中累积的油液在作动器随飞机旋转、热胀冷缩、长时间静止等情况下,从窗口与挡块的间隙流出,流出的油液需要定期处理。

3、常规的处理方法是:在作动筒空腔处增加回油管接头,与飞机的回油管路连接,将空腔的油液引入回油管路。但该结构使作动筒外廓结构增大、增加的油路挤占空间。更为严重的是,如果作动器密封失效产生大量泄漏流入空腔,空腔中累积的油液随油管流走,无法及时发现泄漏问题,危及飞行安全。

技术实现思路

1、本发明提供了一种用于液压产品的集排油装置和液压系统,通过设计一种尺寸小、重量轻、安装拆卸方便、可靠性高的集排油装置,避免作动器空腔中油液不受控泄漏。

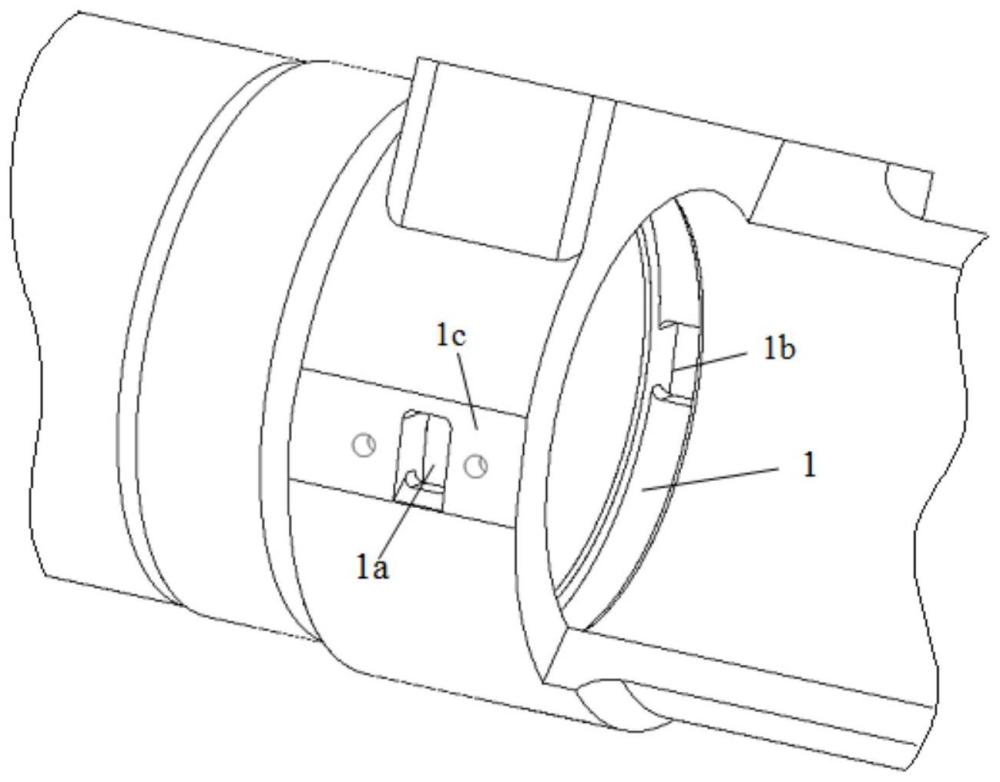

2、本发明一方面提供了一种用于液压产品的集排油装置,包括:液压产品的筒体1、自动排油挡块2和单向阀4;

3、筒体1上开设有第一排油孔1a,第一排油孔1a与液压产品中累积有油液的空腔连通;

4、自动排油挡块2安装在第一排油孔1a中,自动排油挡块2上设置有第一通孔2a,第一通孔2a内安装有单向阀4,第一通孔2a内安装的单向阀4的密封体端朝向作动器筒体的空腔,空腔内的油液推动密封体在单向阀4内运动以连通单向阀4。

5、可选的,用于液压产品的集排油装置还包括:工具排油挡块3;

6、筒体1上开设有第二排油孔1b,第二排油孔1b与液压产品中累积有油液的空腔连通;

7、工具排油挡块3安装在第二排油孔1b中,工具排油挡块3上设置有第二通孔3a,第二通孔3a内安装有单向阀4,第二通孔3a内安装的单向阀4的密封体端背向作动器筒体的空腔。

8、可选的,自动排油挡块2和工具排油挡块3上均设置有工艺孔。

9、可选的,用于液压产品的集排油装置还包括:密封件5;

10、自动排油挡块2和工具排油挡块3的周向上均设置有密封槽,各密封槽内均设置有密封件5。

11、可选的,用于液压产品的集排油装置还包括:盖板6;

12、筒体1的第一排油孔1a和第二排油孔1b处的外表面采用平面设置;

13、各平面处均螺钉连接盖板6。

14、可选的,用于液压产品的集排油装置还包括:密封件5;

15、盖板6的内侧设置有密封件5。

16、可选的,自动排油挡块2上设置有至少两个单向阀4。

17、可选的,单向阀4包括:阀体、弹簧和密封体;

18、阀体内设置有中心通孔,弹簧和密封体设置在中心通孔内;

19、阀体的中心通孔内设置有环形突起,用于卡设弹簧的第一端,密封体设置在弹簧的第二端的端面上;

20、密封体用于堵塞中心通孔,或在压力作用下压缩弹簧,连通中心通孔。

21、可选的,密封体为球体,或锥体。

22、可选的,自动排油挡块2和工具排油挡块3为方形,尺寸为10cmx15cmx5cm。

23、本发明另一方面还提供一种液压系统,包括:液压产品和如第一方面中任一项所述的集排油装置。

24、本发明提供了一种用于液压产品的集排油装置和液压系统,包括:液压产品的筒体1、自动排油挡块2和单向阀4;筒体1上开设有第一排油孔1a,第一排油孔1a与液压产品中累积有油液的空腔连通;自动排油挡块2安装在第一排油孔1a中,自动排油挡块2上设置有第一通孔2a,第一通孔2a内安装有单向阀4,第一通孔2a内安装的单向阀4的密封体端朝向作动器筒体的空腔,空腔内的油液推动密封体在单向阀4内运动以连通单向阀4。通过设计一种尺寸小、重量轻、安装拆卸方便、可靠性高的集排油装置,避免作动器空腔中油液不受控泄漏。在作动器空腔侧壁设计窗口(排油孔),窗口内安装挡块、密封件,消除窗口处的油液泄漏。在自动排油挡块2面向空腔的方向安装单向阀4,当空腔内累积油液的压力超过单向阀4开启压力时,油液自动从空腔排出到筒体外。在工具排油挡块3背向空腔的方向安装单向阀4,在设定的时间周期或需要时,使用排油工具将空腔内累积油液从工具排油挡块3上安装的单向阀4中排出。该装置实现了作动器空腔累积油液可受控集排油,作动器正常工作渗漏的油液在空腔内累积而不会不受控泄漏出作动器外,定期使用工具对空腔内油液进行排油。并且实现了当液压作动器密封件失效时,大量油液渗漏到空腔,空腔内油液压力升高,在压力高于单向阀4的开启压力时,油液从自动排油挡块2的单向阀4流出,能够避免空腔内憋压对液压产品功能、性能、寿命等的不利影响,便于及时发现密封失效引起的大量泄漏,提升液压系统安全性,进而可提升飞行安全性。

技术特征:

1.一种用于液压产品的集排油装置,其特征在于,包括:液压产品的筒体(1)、自动排油挡块(2)和单向阀(4);

2.根据权利要求1所述的用于液压产品的集排油装置,其特征在于,还包括:工具排油挡块(3);

3.根据权利要求2所述的用于液压产品的集排油装置,其特征在于,自动排油挡块(2)和工具排油挡块(3)上均设置有工艺孔。

4.根据权利要求2所述的用于液压产品的集排油装置,其特征在于,还包括:密封件(5);

5.根据权利要求2所述的用于液压产品的集排油装置,其特征在于,还包括:盖板(6);

6.根据权利要求5所述的用于液压产品的集排油装置,其特征在于,还包括:密封件(5);

7.根据权利要求1所述的用于液压产品的集排油装置,其特征在于,自动排油挡块(2)上设置有至少两个单向阀(4)。

8.根据权利要求1或2所述的用于液压产品的集排油装置,其特征在于,单向阀(4)包括:阀体、弹簧和密封体;

9.根据权利要求8所述的用于液压产品的集排油装置,其特征在于,密封体为球体,或锥体。

10.一种液压系统,其特征在于,包括:液压产品和如权利要求1-9中任一项所述的集排油装置。

技术总结

本申请提供了一种用于液压产品的集排油装置和液压系统,集排油装置包括:液压产品的筒体(1)、自动排油挡块(2)和单向阀(4);筒体(1)上开设有第一排油孔(1a),第一排油孔(1a)与液压产品中累积有油液的空腔连通;自动排油挡块(2)安装在第一排油孔(1a)中,自动排油挡块(2)上设置有第一通孔(2a),第一通孔(2a)内安装有单向阀(4),第一通孔(2a)内安装的单向阀(4)的密封体端朝向作动器筒体的空腔,空腔内的油液推动密封体在单向阀(4)内运动以连通单向阀(4)。通过设计一种尺寸小、重量轻、安装拆卸方便、可靠性高的集排油装置,避免作动器空腔中油液不受控泄漏。

技术研发人员:王可,夏立群,张伟

受保护的技术使用者:中国航空工业集团公司西安飞行自动控制研究所

技术研发日:

技术公布日:2024/4/17

- 还没有人留言评论。精彩留言会获得点赞!