一种制冷压缩机壳体的制作方法

本技术涉及压缩机,尤其涉及一种制冷压缩机壳体。

背景技术:

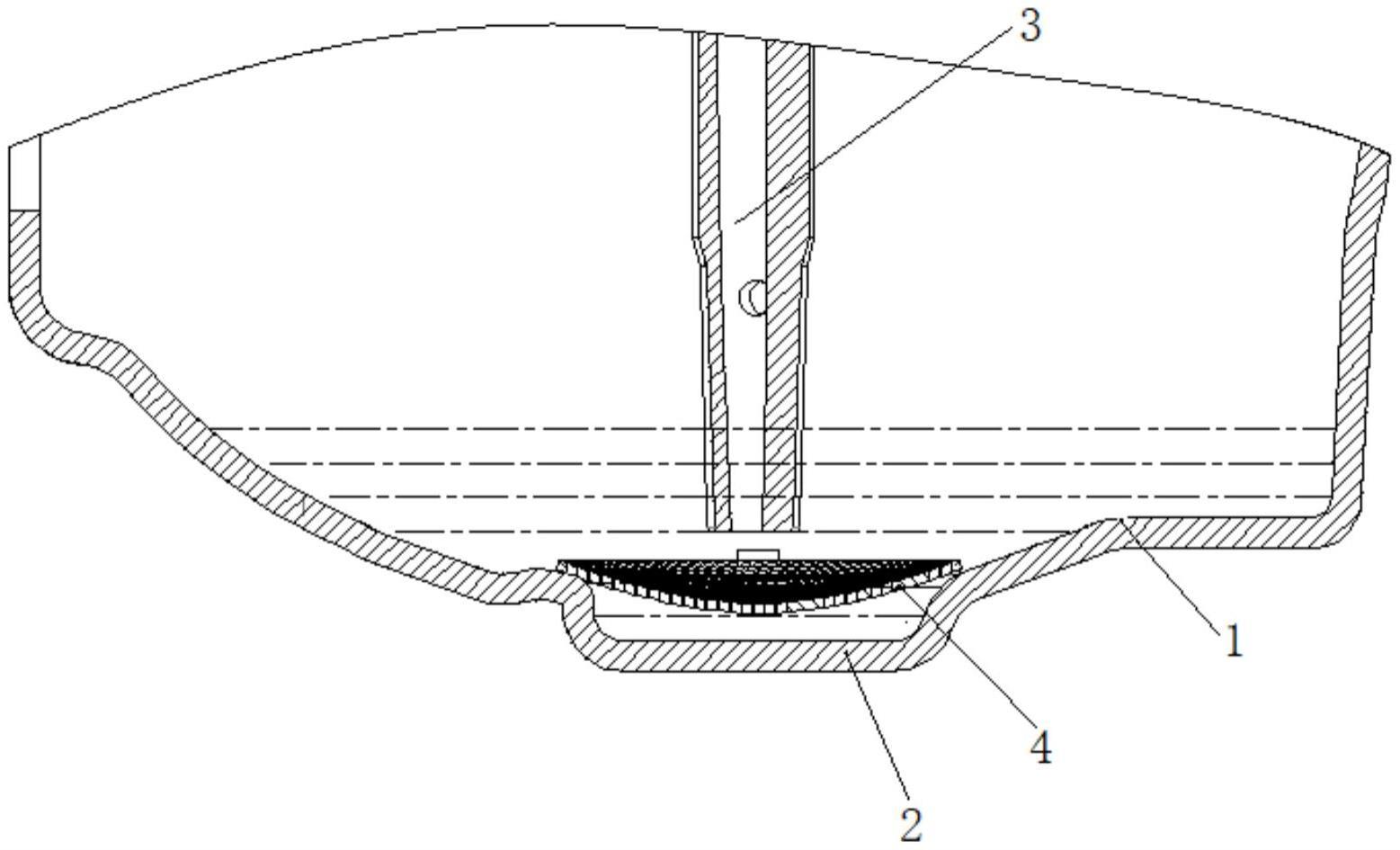

1、如图1所示为现有技术中制冷压缩机下壳体的局部示意图,现有的制冷压缩机下壳体底部一般为连续的圆弧状,弹簧支撑座设置在下壳体底部平面上,泵体通过压簧放置在下壳体的弹簧支撑座上,下壳体底部充满用于泵体冷却润滑的冷冻机油,压缩机曲轴下端面浸润在冷冻机油中。

2、而压缩机冷冻机油注入量主要由以下几方面确定:1)满足压缩机各运动副的充分润滑及摩擦发热与电机发热的充分冷却所需的油量;2)满足由制冷剂带入制冷系统管道及相关部件的循环油量。因此需保证曲轴下端面一定的入油深度,防止油进入泵体与系统后油面下降但仍然能满足曲轴下端面浸润在冷冻机油中,也就是保证在满足制冷系统的压缩机正常运行和系统带入的油量后仍有一部分存油量。

3、而现有的连续圆弧状下壳体要满足入油深度,需要注入较多的冷冻机油,确保存油量较多保润滑充分。而压缩机冷冻机油因价格高,成本高,居高的油价降低了产品的竟争力。同时,因冷冻机油是靠离心力润滑,并从壳体底部泵入,易将壳体底部的金属杂质通过油孔进入泵体,而一旦杂质进入泵体,有产生泵体卡滞的隐患。

4、如公开号为cn 111271254a的专利公开了一种用于压缩机的供油结构,该供油结构包括壳体及其内部的曲轴和油泵件,曲轴竖向设置,曲轴具有中心孔,油泵件配合在中心孔的下部,油泵件的外周壁与中心孔111的内周壁之间设有间隙,油泵件可相对曲轴转动。其中的壳体为下壳体,其底部依然为连续的圆弧状,仍然存在需要的冷冻机油量大,降低了产品竞争力,而且下壳体底部的金属杂质通过油孔很容易进入泵体,存在泵体卡滞的隐患。

技术实现思路

1、为了解决上述技术问题,本实用新型提供了一种制冷压缩机壳体,结构简单,改进成本低,减油降杂效果明显,提高了产品竞争力。

2、为实现上述目的,本实用新型解决其技术问题所采用的技术方案是:所述制冷压缩机壳体,包括下壳本体,所述下壳本体的底部设置有凹坑结构,所述凹坑结构位于曲轴的正下方,所述凹坑结构的端口处固定有用于阻挡冷冻机油中的金属杂质进入曲轴底部的隔片结构。

3、所述凹坑结构的深度为3~6mm,所述凹坑结构的直径比所述曲轴下端面直径大5~6mm。

4、所述隔片结构包括覆盖在所述凹坑结构端口处的金属隔片,所述金属隔片沿周向设置有多个安装支耳,所述安装支耳底部通过焊点与所述凹坑结构的上边缘焊接相连。

5、所述金属隔片设置为向中心凹陷的内凹弧形板。

6、所述金属隔片上均布有多个通孔,所述通孔设置为上端孔径大于下端孔径的锥形孔,所述通孔的上端孔径为0.5~1.1mm。

7、所述金属隔片设置为向中心外凸的外凸弧形板。

8、所述金属隔片与所述凹坑结构的上边缘之间相隔一段距离形成泄油槽,所述泄油槽的宽度为1.0~3.0mm。

9、所述金属隔片沿其外周方向设置有多个缺口,所述缺口与所述凹坑结构的上边缘之间围成所述泄油槽。

10、本实用新型的有益效果是:

11、1、本实用新型通过在下壳本体底部曲轴正下方增加凹坑结构,由于曲轴长轴底部浸入带凹坑结构的下壳本体内,在增加凹坑结构后,由于凹坑结构小,凹坑结构的体积明显比连续圆弧状下壳体自由面形成的体积要小,因此在保证与现有技术相同的油面高度后,冷冻机油由于留存油量明显比现有技术油量少,灌入的油量少,节约了成本。

12、2、本实用新型通过在下壳本体上增加凹坑结构,并在凹坑结构的端口处焊接向中心凹陷且布满锥形通孔的金属隔片,由于冷冻机油中的杂质一般为金属杂质,金属杂质密度较大,金属杂质存在下壳本体底部,在泵油过程中,杂质会随着冷冻机油上升,由于被布满锥形通孔的隔片阻挡,杂质很难通过通孔随着冷冻机油进入曲轴底部,而且由于通孔的存在,冷冻机油却能通过通孔往曲轴底部流动,保证泵体润滑并不被杂质卡滞,确保泵体长时间运转的可靠性和寿命。

13、3、本实用新型通过在下壳本体上增加凹坑结构,并在凹坑结构的端口处焊接向中心外凸且周向与凹坑结构端口之间具有一定缝隙的金属隔片,由于杂质一般来至于金属杂质,金属杂质密度较大存在壳体底部,在泵油过程中,杂质会随着冷冻机油上升,由于金属隔片向上弯曲,金属隔片能阻档杂质进入曲轴底部,而冷冻机油却能通过隔片与凹坑结构端口之间的缝隙(泄油槽)进入曲轴底部,即使有杂质通过泄油槽翻入金属隔片,但由于重力作用,金属隔片向上弯曲,金属杂质不能克服重力往上运动,确保通过曲轴长底部冷冻机油几乎没有杂质,而冷冻机构却能通过泄油槽往曲轴底部流动,保证泵体润滑并不被杂质卡滞,确保泵体长时间运转的可靠性和寿命。

14、4、本实用新型通过在下壳本体上增加凹坑结构,并在凹坑结构处焊接不同弧度的隔片结构,由于隔片结构有一定的位置和体积,在注入冷冻机油后隔片结构能抬高油面,因此可以进一步减少注油量,节约成本。

15、5、本实用新型过在下壳本体上增加凹坑结构和隔片结构后,可以破坏曲轴高速旋转时所形成的旋涡和湍流,降低湍流激发机械噪声,同时由于油量减少,冷冻机油作为一种噪声的传递通道相对减弱,噪声源强度变小,从而降低了压缩机噪声。

技术特征:

1.一种制冷压缩机壳体,其特征在于,包括下壳本体,所述下壳本体的底部设置有凹坑结构,所述凹坑结构位于曲轴的正下方,所述凹坑结构的端口处固定有用于阻挡冷冻机油中的金属杂质进入曲轴底部的隔片结构。

2.根据权利要求1所述的制冷压缩机壳体,其特征在于:所述凹坑结构的深度为3~6mm,所述凹坑结构的直径比所述曲轴下端面直径大5~6mm。

3.根据权利要求1所述的制冷压缩机壳体,其特征在于:所述隔片结构包括覆盖在所述凹坑结构端口处的金属隔片,所述金属隔片沿周向设置有多个安装支耳,所述安装支耳底部通过焊点与所述凹坑结构的上边缘焊接相连。

4.根据权利要求3所述的制冷压缩机壳体,其特征在于:所述金属隔片设置为向中心凹陷的内凹弧形板。

5.根据权利要求4所述的制冷压缩机壳体,其特征在于:所述金属隔片上均布有多个通孔,所述通孔设置为上端孔径大于下端孔径的锥形孔,所述通孔的上端孔径为0.5~1.1mm。

6.根据权利要求3所述的制冷压缩机壳体,其特征在于:所述金属隔片设置为向中心外凸的外凸弧形板。

7.根据权利要求6所述的制冷压缩机壳体,其特征在于:所述金属隔片与所述凹坑结构的上边缘之间相隔一段距离形成泄油槽,所述泄油槽的宽度为1.0~3.0mm。

8.根据权利要求7所述的制冷压缩机壳体,其特征在于:所述金属隔片沿其外周方向设置有多个缺口,所述缺口与所述凹坑结构的上边缘之间围成所述泄油槽。

技术总结

一种制冷压缩机壳体,属于压缩机技术领域,该制冷压缩机壳体,包括下壳本体,所述下壳本体的底部设置有凹坑结构,所述凹坑结构位于曲轴的正下方,所述凹坑结构的端口处固定有用于阻挡冷冻机油中的金属杂质进入曲轴底部的隔片结构,本技术的有益效果是,本技术设计的制冷压缩机壳体简单,改进成本低,减油降杂效果明显,确保泵体长时间运转的可靠性和寿命,提高了产品竞争力。

技术研发人员:何景云,许继群,吴林星,熊勃,张小利,王昱

受保护的技术使用者:芜湖欧宝机电有限公司

技术研发日:20230314

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!