一种柱式压力机用新结构油缸的制作方法

本技术涉及压力机油缸底座,具体涉及一种柱式压力机用新结构油缸。

背景技术:

1、在生产货车轮胎等大型橡胶件时,普通的平板硫化机体型及压力通常难以达到要求,此时需要用到大型的柱式结构的压力机,现有的柱式压力机一般通过油缸作为动力源,在使用时油缸活塞带动套设在立柱上的模具等结构上下往复运动,在此过程中立柱向内部挤压油缸,油缸会受到外部向内的压力,因此油缸容易产生变形甚至损坏,导致油缸使用寿命不高,现提出一种柱式压力机用新结构油缸。

技术实现思路

1、针对现有技术的不足,现提出一种柱式压力机用新结构油缸,解决了上述背景技术中现有的柱式压力机油缸容易产生变形甚至损坏,油缸使用寿命不高的问题。

2、为实现上述目的,本实用新型提出以下技术予以实现:

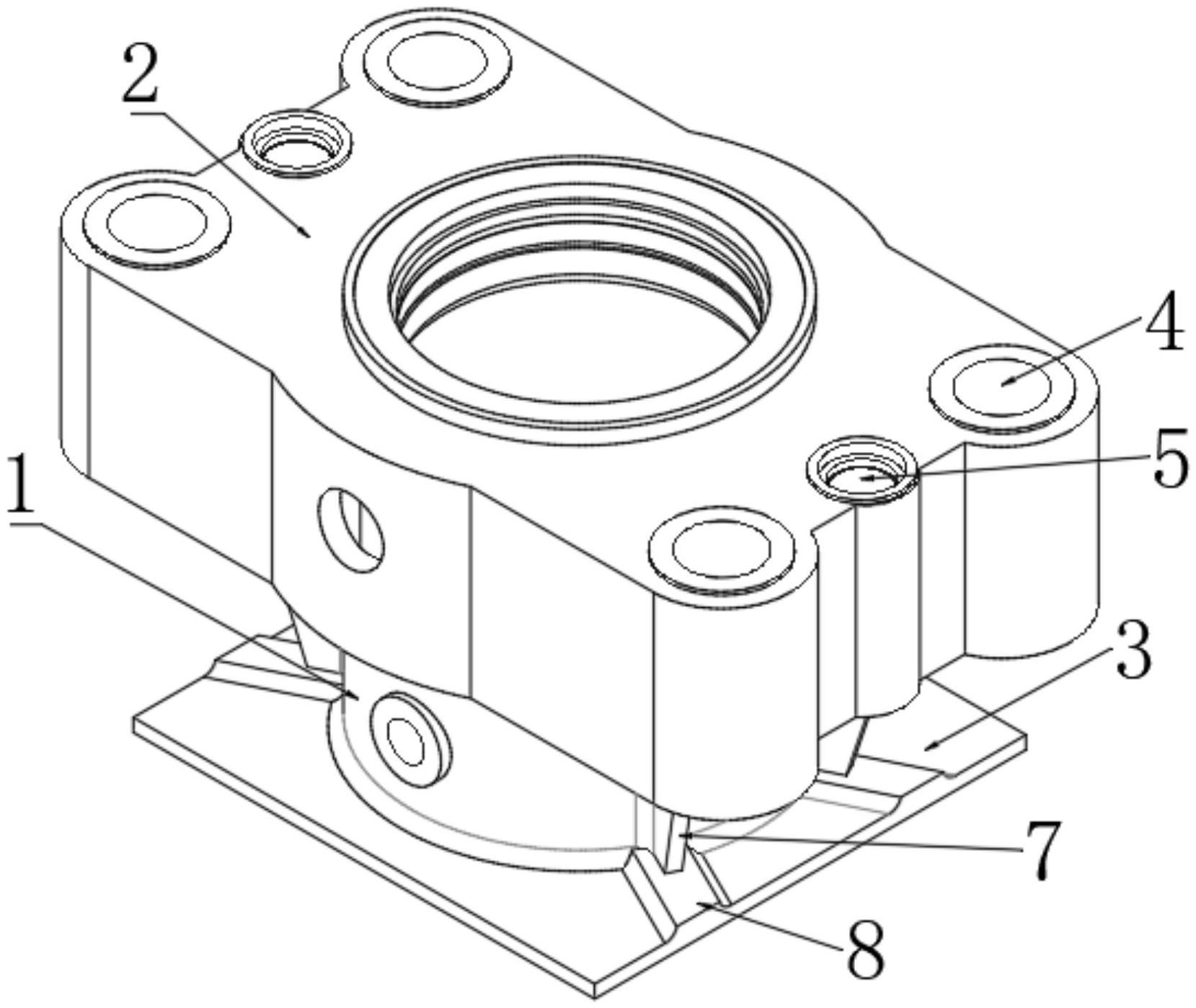

3、一种柱式压力机用新结构油缸,包括油缸本体,安装架和底座,安装架设置在油缸本体顶部外侧,且与油缸本体一体成型,底座设置在油缸本体底部,且与油缸本体一体成型;

4、安装架四角分别设置有立柱安装孔,四个立柱安装孔关于油缸本体中心中心对称,安装架内壁与油缸本体外壁之间留有空隙,立柱安装孔与油缸本体之间一体成型有第一连接肋,第一连接肋关于油缸本体中心中心对称,且底部设置有加强筋。

5、进一步的,加强筋呈直角梯形,其下底连接到第一连接肋底部且一体成型,上底连接到加强座且一体成型,直角腰连接到油缸本体外侧面且一体成型。

6、进一步的,加强座设置于底座上表面,突出底座上表面且与其一体成型,加强座与加强筋均关于油缸本体中心中心对称。

7、进一步的,安装架左侧和右侧分别设置有辅缸安装孔,辅缸安装孔与油缸本体外表面之间一体成型有第二连接肋,第二连接肋关于油缸本体中心中心对称。

8、进一步的,安装架前侧内壁和后侧内壁分别与油缸本体之间一体成型有若干第三连接肋,第三连接肋关于油缸本体中心中心对称。

9、与现有技术相比,本实用新型带来的综合效果包括:本实用新型结构简单,造型合理,通过设置与油缸本体留有一定间距的安装架,并通过中心对称的连接肋连接,避免安装架与油缸贴合时,安装架整体挤压油缸导致油缸受力不匀产生变形,中心对称的连接肋使安装座受到的力集中到油缸中心,避免油缸变形受损;另外在立柱安装孔对应的连接肋底部加设加强筋和加强座,增加立柱与油缸本体及底座之间的连接和受力支点,从而增强油缸底座的受力能力,进一步避免油缸产生弯曲变形。

技术特征:

1.一种柱式压力机用新结构油缸,其特征在于,包括油缸本体,安装架和底座,所述安装架设置在油缸本体顶部外侧,且与油缸本体一体成型,所述底座设置在油缸本体底部,且与油缸本体一体成型;

2.根据权利要求1所述的一种柱式压力机用新结构油缸,其特征在于,所述加强筋呈直角梯形,其下底连接到第一连接肋底部且一体成型,上底连接到加强座且一体成型,直角腰连接到油缸本体外侧面且一体成型。

3.根据权利要求2所述的一种柱式压力机用新结构油缸,其特征在于,所述加强座设置于底座上表面,突出底座上表面且与其一体成型,所述加强座与加强筋均关于油缸本体中心中心对称。

4.根据权利要求3所述的一种柱式压力机用新结构油缸,其特征在于,所述安装架左侧和右侧分别设置有辅缸安装孔,所述辅缸安装孔与油缸本体外表面之间一体成型有第二连接肋,所述第二连接肋关于油缸本体中心中心对称。

5.根据权利要求4所述的一种柱式压力机用新结构油缸,其特征在于,所述安装架前侧内壁和后侧内壁分别与油缸本体之间一体成型有若干第三连接肋,所述第三连接肋关于油缸本体中心中心对称。

技术总结

本技术公开了一种柱式压力机用新结构油缸,包括油缸本体,安装架和底座,所述安装架设置在油缸本体顶部外侧,四角分别设置有立柱安装孔,四个所述立柱安装孔关于油缸本体中心中心对称,所述安装架内壁与油缸本体外壁之间留有空隙,所述立柱安装孔与油缸本体之间一体成型有第一连接肋,所述第一连接肋关于油缸本体中心中心对称,且底部设置有加强筋。本申请通过设置与油缸本体留有一定间距的安装架,并通过中心对称的连接肋连接;另外在立柱安装孔对应的连接肋底部加设加强筋和加强座,增加立柱与油缸本体及底座之间的连接和受力支点,从而增强油缸底座的受力能力,避免油缸产生弯曲变形。

技术研发人员:邱大才,尹燕,孙超

受保护的技术使用者:青岛汇才机械制造有限公司

技术研发日:20230412

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!